В кормопроизводстве коэффициент вариации в процессе смешивания стал практически автоматическим ориентиром для оценки качества смеси. Он упоминается в аудитах, используется для валидации оборудования и во многих случаях служит окончательным аргументом для принятия или отклонения установки. Однако реальность на производстве показывает, что этот показатель сам по себе говорит меньше, чем кажется.

Проблема заключается не в самом коэффициенте вариации, а в том, как его интерпретировать. Сведение качества смешивания к единственному числовому значению без анализа того, как оно было получено и какие переменные повлияли на него, часто приводит к ошибочным выводам и, зачастую, к неверным техническим решениям.

Резюме – полезный инструмент, но только в том случае, если понимать его возможности и, прежде всего, его ограничения.

Что измеряет коэффициент вариации

С статистической точки зрения коэффициент вариации выражает распределение компонента в смеси по отношению к его среднему значению. На практике он позволяет определить, в какой степени различные точки смеси содержат одинаковые пропорции определенного ингредиента.

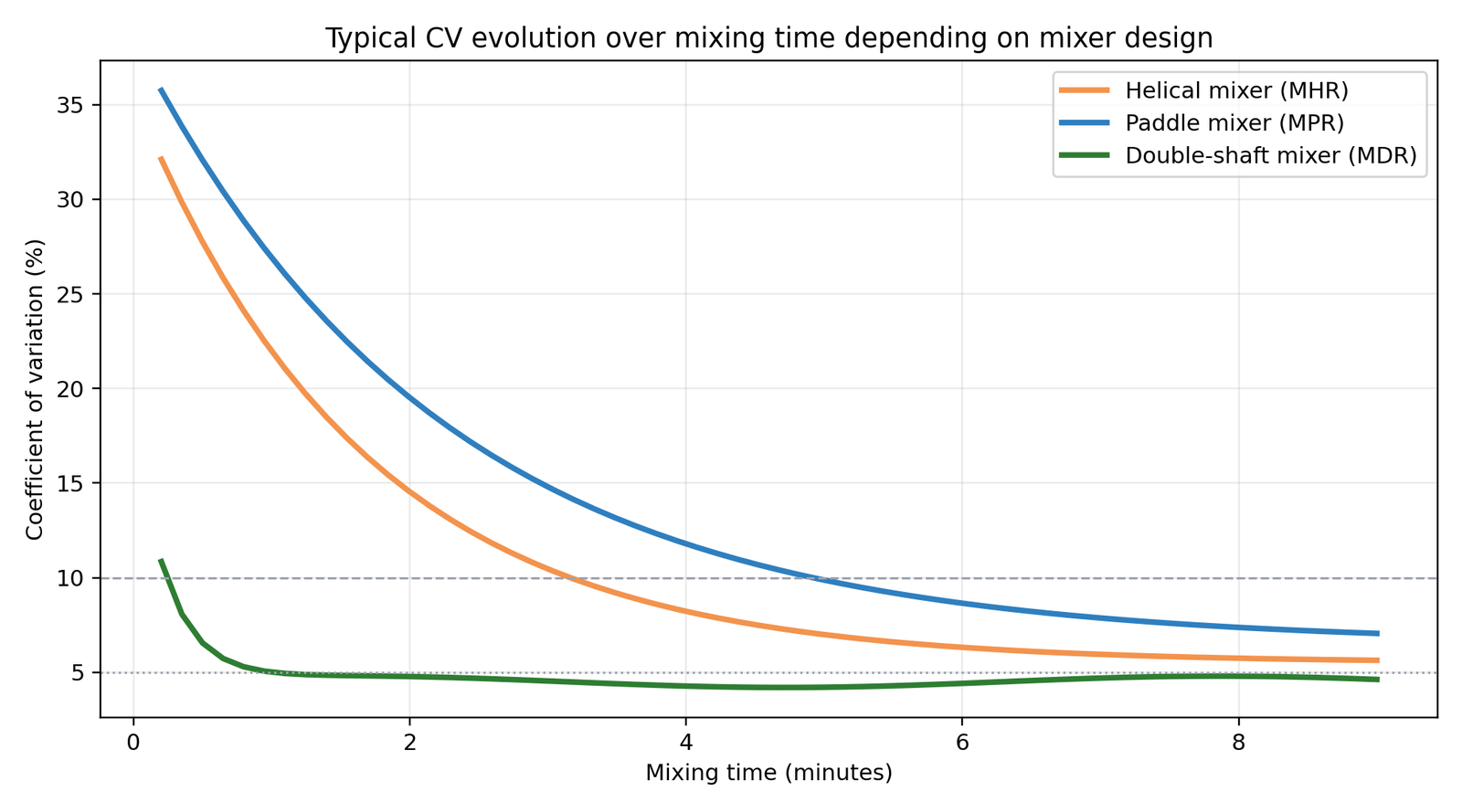

В промышленной практике были установлены диапазоны, которые служат в качестве ориентира. Значения ниже 5 % обычно ассоциируются с высокой однородностью смесей; значения между 5 % и 10 % считаются приемлемыми; выше этого порога начинают появляться проблемы, требующие пересмотра процесса. Эти диапазоны, широко используемые в отрасли, полезны в качестве ориентира, но не могут анализироваться изолированно.

Низкий CV сам по себе не гарантирует, что смешивание будет правильным на всех последующих этапах процесса. Точно так же, несколько более высокий CV не всегда означает неисправность смесителя. Ключ к пониманию заключается в том, что повлияло на этот результат.

Резюме как результат системы, а не машины

Одной из наиболее распространенных ошибок на производстве является прямая привязка значения коэффициента вариации смешивания к смесительному оборудованию. На самом деле, CV является конечным результатом работы всей системы, в которой участвуют множество переменных.

Конструкция смесителя, без сомнения, является определяющим фактором. Тип оборудования, геометрия ротора, соотношение длины и диаметра чаши или фактическая полезная емкость напрямую влияют на динамику продукта во время смешивания. Два смесителя с одинаковым номинальным объемом могут вести себя по-разному, если их внутренняя конструкция несопоставима.

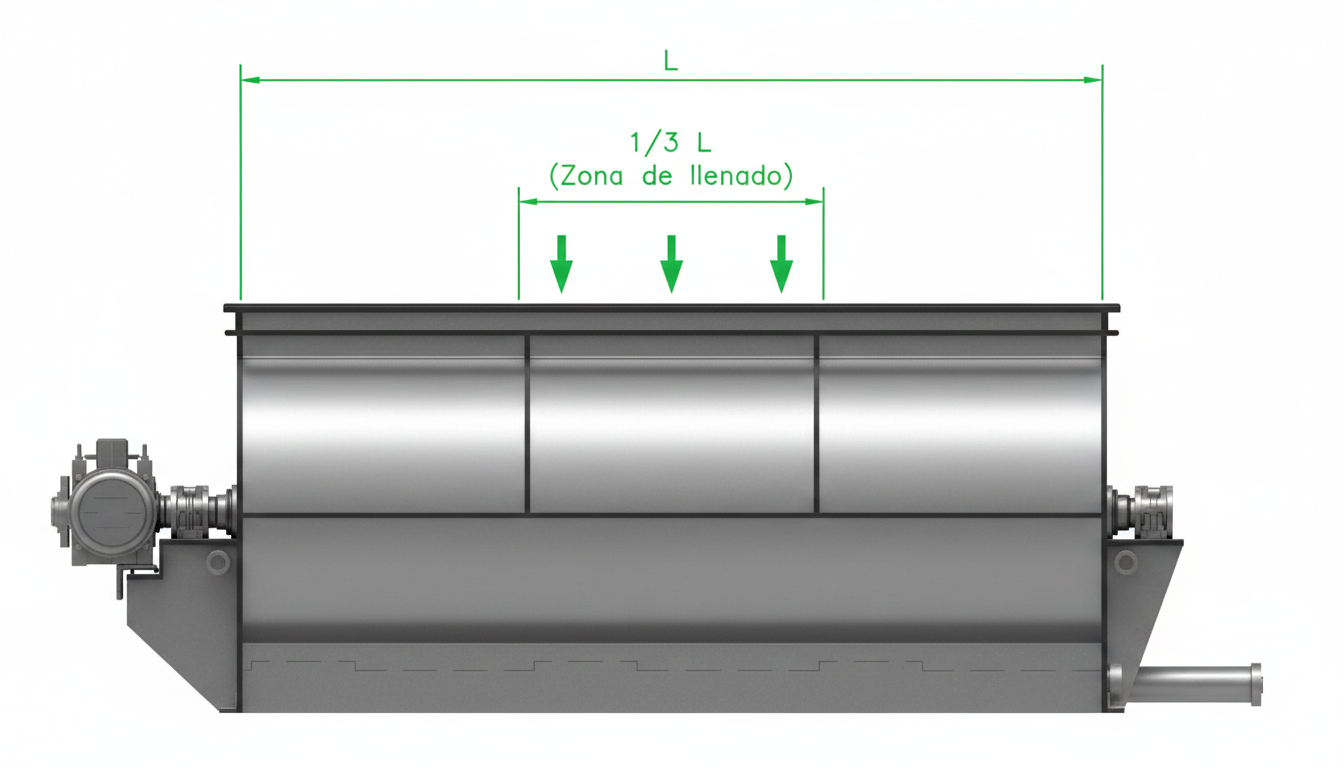

К этому добавляется способ заполнения. Первоначальное распределение ингредиентов определяет весь последующий процесс. Когда продукт поступает не по центру или чрезмерно сконцентрирован в одной точке, образуются зоны скопления, которые ротор не всегда может компенсировать, независимо от того, насколько длится время смешивания. В горизонтальных смесителях опыт эксплуатации на заводе показывает, что загрузка, распределенная предпочтительно в центральной трети длины чана, способствует более быстрому выходу внутреннего потока на рабочий режим. Такой тип заполнения уменьшает образование начальных мертвых зон и позволяет ротору быстрее создавать осевые и радиальные движения, необходимые для однородного смешивания.

Время, собственно, является еще одним из больших заблуждений. Существует мнение, что увеличение времени смешивания автоматически улучшает однородность. На практике, после достижения оптимального момента, продление цикла обычно приводит к увеличению энергопотребления и, в некоторых случаях, к началу сегрегации, особенно при значительных различиях в плотности или размере частиц.

Критическая роль характеристик продукта

Не все формулы ведут себя одинаково в смесителе, и это факт, который часто упускают из виду. Плотность ингредиентов, их гранулометрия, содержание влаги или наличие жидкостей напрямую влияют на конечный результат.

Смеси, состоящие из компонентов с одинаковой плотностью, легче поддаются гомогенизации. Напротив, при смешивании очень разных ингредиентов риск сегрегации увеличивается как во время смешивания, так и при разгрузке.

Гранулометрия играет аналогичную роль. Заметные различия в размере частиц затрудняют стабильность смеси, даже если начальный коэффициент вариации является правильным. К этому добавляются такие факторы, как влажность или вязкость, которые особенно важны в рецептурах с добавлением жидкостей. Неправильно распределенная дозировка может быстро ухудшить полученную однородность.

Даже статическое электричество в определенных условиях может вызывать внутренние прилипания, которые влияют на поведение продукта и искажают результаты отбора проб.

| Параметр продукта | Благоприятные условия | Неблагоприятные условия | Влияние на резюме |

|---|---|---|---|

| Плотность ингредиентов | Схожие плотности компонентов | Большие различия в плотности | Меньшее рассеяние и более низкий коэффициент вариации |

| Гранулометрия | Однородный размер частиц | Заметные различия в размерах | Повышенный риск сегрегации |

| Соотношение плотность–размер | Однородный (большие частицы более легкие или маленькие более плотные) | Непоследовательный | Нестабильность сердечного ритма |

| Распределение мелких частиц | Контролируемая | Избыток мелких частиц или пыли | Высокая изменчивость CV |

| Поведение во время разрядки | Равномерный поток | Разделение по слоям | Правильное начальное резюме, но нестабильное |

| Повторяемость между партиями | Высокая | Низкий | Сложность в проверке процесса |

Порядок добавления ингредиентов

Помимо физических характеристик каждого компонента, порядок, в котором ингредиенты добавляются в смеситель, напрямую влияет на конечную однородность смеси. Один и тот же набор сырья может привести к очень разным коэффициентам вариации, если процесс загрузки не определен правильно.

В промышленной практике макроингредиенты составляют основу смеси и должны добавляться в первую очередь. Эти компоненты, как правило, представляющие собой зерновые муки, составляют большую часть объема и образуют матрицу, на которой распределяются остальные ингредиенты.

После загрузки макрокомпонентов добавляются минералы и корректоры, которые обычно имеют более высокую плотность. Их добавление к уже сформированной основе облегчает их распределение и снижает риск локальных скоплений.

Добавки, микроингредиенты и лекарственные препараты должны добавляться на более позднем этапе, когда смесь уже достигла определенной степени однородности. Добавление их слишком рано или без достаточной основы значительно увеличивает риск изменчивости CV.

Наконец, добавление жидкостей — масел, жиров, аминокислот или воды — должно осуществляться контролируемым образом и, предпочтительно, с помощью распылительных систем. Неравномерное распределение жидкостей не только влияет на коэффициент вариации, но и может изменить реологические свойства продукта и способствовать последующей сегрегации.

Определение и соблюдение последовательного порядка добавления позволяет сократить время смешивания, улучшить повторяемость процесса и получить более стабильные значения CV между партиями.

Правильное измерение так же важно, как и правильное смешивание

При анализе коэффициента вариации в смешивании очень важно различать реальную проблему процесса и ошибку в способе измерения однородности. Значительная часть коэффициентов вариации, считающихся “плохими”, возникает не в процессе смешивания, а в результате неправильного измерения. Используемый маркер для оценки однородности имеет решающее значение.

В промышленной практике микротрассеры и некоторые микроэлементы дают надежные результаты, поскольку они распределяются в смеси репрезентативно. Напротив, такие параметры, как белок, кальций или витамины, не подходят для этого типа анализа. Их использование часто приводит к получению ложных значений, либо из-за их собственной изменчивости, либо из-за их физического поведения в процессе.

Отбор проб является еще одним критическим моментом. Отбор небольшого количества проб, их концентрация в один момент времени или постоянный отбор из одной и той же точки делают любой последующий анализ недействительным. Правильный протокол предполагает многократный отбор проб, равномерно распределенный во времени и осуществляемый при разгрузке смесителя или в связанной с ним транспортной системе.

Без тщательного отбора проб CV теряет свою ценность как технический показатель.

| Аспект | Неправильный отбор проб | Правильный отбор проб |

|---|---|---|

| Количество образцов | Очень мало образцов (обычно 2–3) | Минимум 8, обычно 10 образцов |

| Момент отбора проб | Снято в один миг | Сделанные через равные промежутки времени |

| Точка отбора | Всегда в одной и той же точке | Во время разгрузки или транспортировки добычи |

| Репрезентативность партии | Необъективная и предвзятая | Представительная для всего лота |

| Чувствительность к сегрегации | Очень высокая | Контролируемая и минимизированная |

| Полученное значение CV | Обманчивый или трудно повторимый | Надежный и повторяемый |

| Интерпретация процесса | Неверные выводы о производительности смесителя | Правильная диагностика качества смеси |

Когда очень низкий уровень CV действительно имеет значение

В контролируемых условиях можно достичь коэффициентов вариации ниже 5%. Однако такие результаты действительно значимы только при определенных условиях: правильно подобранный по размеру смеситель, заполнение, близкое к полезной емкости, ингредиенты с совместимыми физическими характеристиками и стабильный и повторяемый процесс.

Стремление к достижению таких значений в сложных формулах с высоким содержанием микроингредиентов или с большими различиями в плотности обычно приводит к нереалистичным ожиданиям. В таких случаях немного более высокий, но стабильный и повторяемый CV может быть технически более ценным, чем исключительный единичный результат.

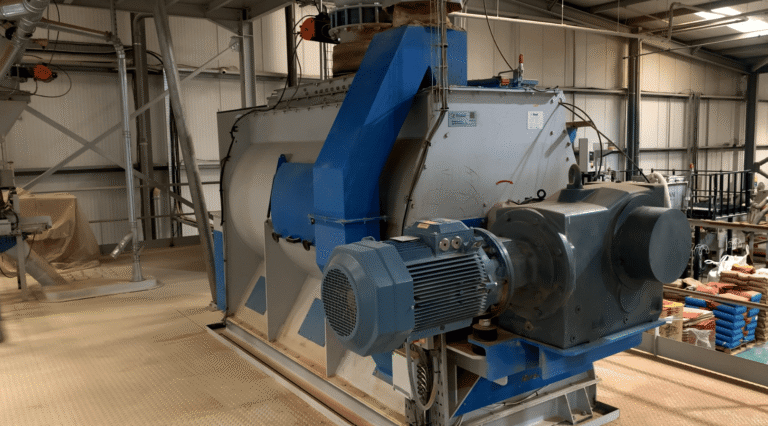

Рабочие характеристики смесителей с винтовыми лопастями

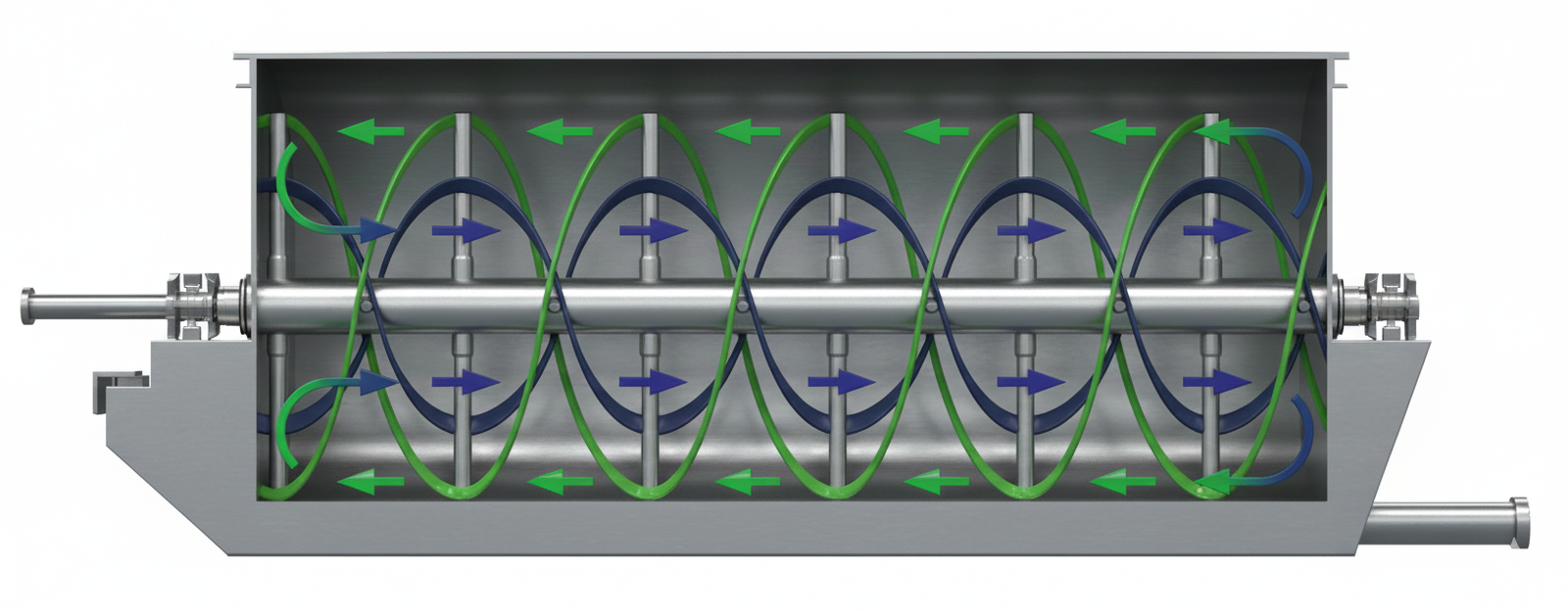

Лас горизонтальные смесители с винтами характеризуются конструкцией, ориентированной на создание непрерывного и контролируемого потока продукта внутри чана. В отличие от других систем, двойной винтовой ротор продвигает материал как в осевом, так и в радиальном направлении, способствуя постоянному перераспределению компонентов по всему полезному объему.

Такая конструкция позволяет работать с высокой степенью заполнения, обычно от 80 % до 100 % полезной емкости, без ущерба для качества смешивания. В этих условиях прикладываемая энергия передается продукту более равномерно, что способствует получению низких и, прежде всего, стабильных коэффициентов вариации.

Еще одной важной особенностью является возможность контролируемого добавления жидкостей. При правильном впрыске смесители с лопастями позволяют добавлять небольшие количества жидкостей без образования комков и переувлажненных зон, сохраняя равномерность процесса.

С операционной точки зрения, время смешивания обычно находится в умеренных пределах, что позволяет достичь хорошего баланса между производительностью, энергопотреблением и конечной однородностью. Такие характеристики делают смесители с винтовыми лопастями особенно подходящими для процессов, требующих повторяемости и постоянного контроля качества.

Изменение коэффициента вариации в зависимости от типа смесителя

Анализ коэффициента вариации в процессе смешивания только как конечного значения может привести к неполной интерпретации процесса смешивания. В промышленной практике гораздо более показательно наблюдать за тем, как CV меняется во времени и как эта эволюция зависит от конструкции смесителя.

Различные типы смесителей демонстрируют явно различающиеся характеристики. В случае двухвальных смесителей начальная интенсивность смешивания приводит к очень быстрому снижению коэффициента вариации в первые мгновения цикла. Этот тип оборудования достигает низких значений CV за очень короткое время, что может быть выгодно в определенных применениях. Однако после достижения этой точки кривая имеет тенденцию быстро стабилизироваться, с ограниченным потенциалом для улучшения и большей чувствительностью к изменениям в заполнении или составе.

В смесители с двойными лопастями или с двумя валами, коэффициент вариации значительно снижается в первые моменты цикла смешивания. Высокая интенсивность движения, создаваемого двумя противовращающимися осями, приводит к быстрому перераспределению ингредиентов, что позволяет достичь низких значений CV за очень короткое время. Такое поведение особенно эффективно, когда требуется быстрая гомогенизация или когда процесс налагает очень ограниченные сроки смешивания. Однако после достижения этого начального уровня однородности дальнейшее улучшение CV обычно бывает менее заметным, и конечный результат может быть более чувствительным к изменениям в наполнении, рецептуре или порядке добавления ингредиентов.

Смесители с винтовыми лопастями демонстрируют иное поведение. Снижение коэффициента вариации происходит более постепенно, но и более равномерно. По мере продвижения времени смешивания коэффициент вариации непрерывно снижается до достижения стабильных и воспроизводимых значений. Такая динамика отражает баланс между интенсивностью смешивания и контролем внутреннего потока продукта, что приводит к хорошей конечной однородности и, прежде всего, к большей стабильности процесса между партиями.

В лопастные смесители, снижение коэффициента вариации обычно происходит более медленно. Хотя можно достичь приемлемых значений, для этого требуется больше времени, и конечный коэффициент вариации, как правило, оказывается выше, чем при использовании других конструкций. Такое поведение особенно заметно в рецептурах со значительными различиями в плотности или гранулометрии, где механизм смешивания, основанный на толкании и переворачивании, менее эффективен.

Сравнение кривых показывает один важный момент: не все смесители снижают CV одинаково и с одинаковой стабильностью. В то время как некоторые технологии отдают приоритет быстрому начальному снижению, другие обеспечивают более контролируемое и устойчивое снижение во времени. С точки зрения процесса, эта стабильность имеет ключевое значение, поскольку слегка более высокое, но повторяемое значение CV обычно предпочтительнее очень низкого значения, полученного в отдельном случае.

По этой причине выбор смесителя не должен основываться исключительно на минимальном достижимом коэффициенте вариации, но и на форме всей кривой, точке стабилизации и поведении при нормальных колебаниях в процессе работы. Понимание этой динамики позволяет правильно настроить время смешивания, оптимизировать энергопотребление и обеспечить постоянную однородность продукции.

Заключение

Коэффициент вариации в смешивании не следует рассматривать как самоцель, а как диагностический инструмент в рамках более широкого процесса. Хорошее смешивание не заканчивается достижением определенного статистического значения. Разгрузка, последующая транспортировка и интеграция с остальной частью линии влияют на конечный качество продукта.

При техническом анализе коэффициент вариации позволяет выявлять отклонения, оптимизировать время процесса и корректировать конструкцию установки. При упрощенном использовании он рискует превратиться в пустую цифру.