Выбор подходящего помольного оборудования - это критически важное решение, которое напрямую влияет на эффективность работы, производственные затраты и качество конечного продукта. Выбирая между молотковой и валковой мельницей, специалисты сталкиваются с решающим выбором, который может определить экономический и производственный успех их процессов измельчения.

Обе технологии измельчения претерпели значительную эволюцию с момента своего зарождения в XIX веке, когда вальцовые мельницы произвели революцию в мукомольной промышленности, а молотковые - в кормопереработке. Сегодня они используются в различных отраслях промышленности - от пищевой до перерабатывающей, и каждая из них имеет свои отличительные особенности, которые делают их подходящими для конкретных задач.

В данном техническом исследовании подробно рассматриваются физические принципы, энергоэффективность, возможности по определению размера частиц, эксплуатационные расходы и промышленное применение обеих систем. Инженеры и руководители предприятий получат количественную информацию, необходимую для оптимизации процессов измельчения.

Резюме сравнения

молотковые мельницы работают по ударному принципу, используя вращающиеся молотки, установленные на роторе, который развивает скорость 1500-3600 об/мин. Этот механизм создает периферийную скорость от 70 до 120 м/с, создавая ударную силу от 5000 до 15000 Н, фрагментирующую материал о сита и внутренние стенки помольной камеры.

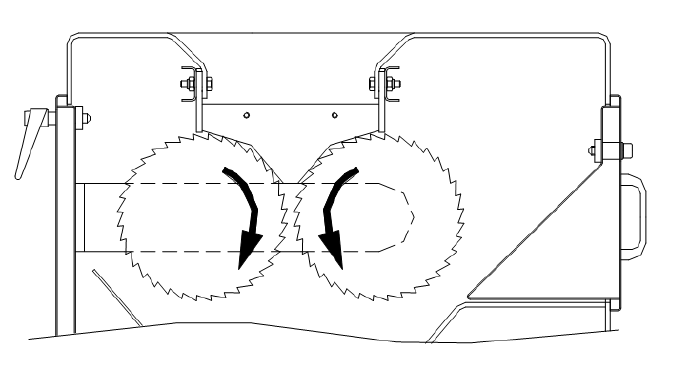

С другой стороны, в ВАЛКОВЫЕ МЕЛЬНИЦЫ Работают по принципу сжатия и сдвига, при этом скорость вращения значительно ниже 100-300 об/мин. Эти системы прикладывают удельное давление 50-200 Н/мм² между параллельными цилиндрами с регулируемым расстоянием между ними 0,1-3 мм, добиваясь уменьшения размеров за счет контролируемой пластической деформации.

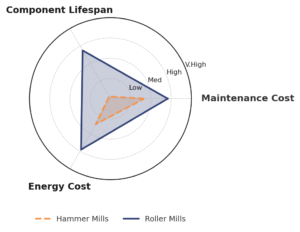

- Энергоэффективность является одним из наиболее значимых отличий. Валковые мельницы 15-25% демонстрируют более низкое энергопотребление, обычно работая в диапазоне 8-12 кВт-ч/тонну, в то время как молотковые мельницы требуют 10-16 кВт-ч/тонну, с пиковыми значениями до 25 кВт-ч/тонну для материалов высокой твердости.

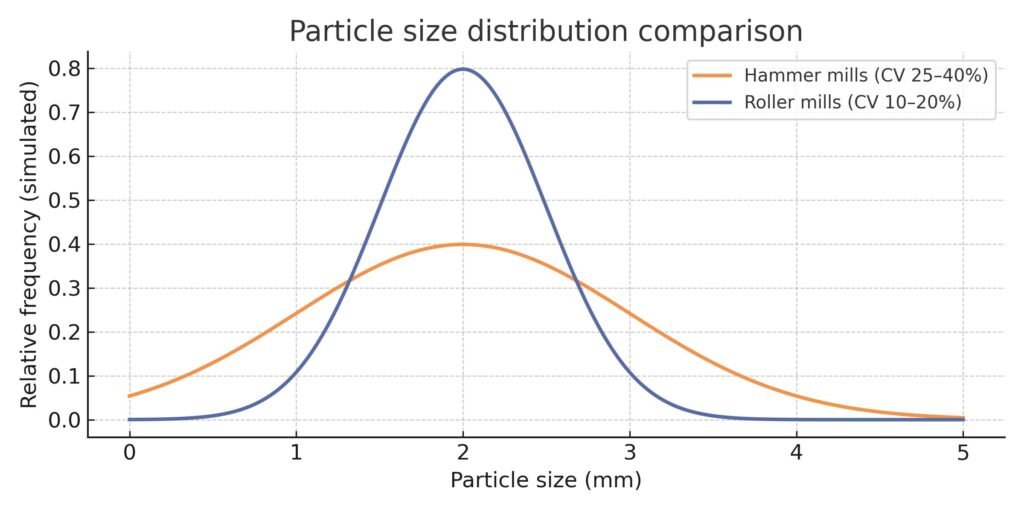

- Что касается размера частиц, то валковые мельницы обеспечивают точный контроль в диапазоне 0,1-5 мм с коэффициентом вариации 10-20%, в то время как молотковые мельницы обеспечивают более широкий диапазон 0,5-10 мм, но с более широкой дисперсией (коэффициент вариации 25-40%). Эта разница напрямую влияет на качество и однородность конечного продукта.

- Эксплуатационные расходы выгодны валковым мельницам, у которых ежегодные затраты на обслуживание на 20-30% ниже. В то время как молотковые мельницы требуют замены компонентов каждые 200-500 часов работы, валковые мельницы увеличивают эти интервалы до 2000-5000 часов, что значительно снижает затраты на оплату труда и замену компонентов.

Физические принципы и работа

Молотковая мельница: ударная технология

Работа молотковой мельницы основана на преобразовании кинетической энергии в энергию разрушения путем прямого удара. Ротор, оснащенный неподвижными молотками, передает кинетическую энергию частицам материала, которые дробятся под действием нескольких одновременных механизмов.

Доступная кинетическая энергия рассчитывается по формуле E = ½mv², где масса молотка (обычно 0,5-2,5 кг) и периферийная скорость определяют способность к фрагментации. При периферийной скорости от 70 до 120 м/с каждый молот может генерировать энергию удара свыше 7500 Дж, что достаточно для разрушения материалов с прочностью на сжатие до 150 МПа.

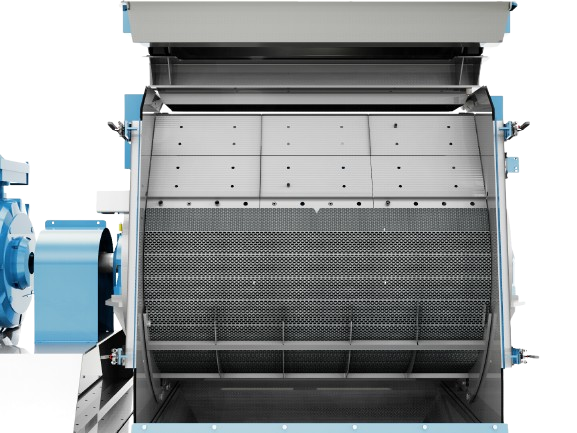

В размольной камере установлены сита с отверстиями от 0,8 до 25 мм в зависимости от требуемого размера частиц. Конструкция этих сит напрямую влияет на пропускную способность и эффективность разделения.

Фрагментация происходит в результате прямого удара молотка о частицы, удара частиц о сито, трения о стенки оболочки и межчастичного столкновения. Этот мультимодальный процесс приводит к широкому распределению частиц по размерам со значительным образованием мелких частиц.

Валковая мельница: технология сжатия

Валковые мельницы используют прогрессивные силы сжатия и сдвига между цилиндрическими поверхностями для достижения измельчения. Материал подается в зону давления между двумя валками, где он подвергается определенной деформации, пока не достигнет точки разрушения.

Прикладываемое удельное давление распределяется по контактной поверхности длиной от 200 до 800 мм в зависимости от диаметра валков (обычно 150-400 мм). Такое равномерное распределение усилий приводит к контролируемому разрушению путем направленного расщепления, минимизируя образование мелких частиц и сохраняя структурную целостность материала.

Контроль размера частиц достигается за счет точной регулировки зазора между валками, что позволяет варьировать его в пределах 0,1 мм для тонкого измельчения. Системы регулировки могут быть ручными, гидравлическими или пневматическими, с возможностью автоматической компенсации износа во время работы.

Поверхность роликов может быть гладкой, рифленой или текстурированной в зависимости от области применения. Канавки повышают несущую способность материала, но увеличивают износ, в то время как гладкие поверхности минимизируют истирание, но требуют более высокого контактного давления.

Энергоэффективность и потребление

Энергоэффективность является важнейшим фактором при экономической оценке технологий измельчения. Молотковые мельницы имеют удельное потребление 10-16 кВт-ч/тонну для стандартных применений, увеличиваясь до 25 кВт-ч/тонну при обработке материалов высокой твердости или при стремлении к очень тонкому гранулометрическому составу.

Валковые мельницы демонстрируют высочайшую эффективность, потребляя 8-12 кВт-ч на тонну, что позволяет сократить энергопотребление на 15-25% по сравнению с ударными системами. Это преимущество объясняется направленным приложением сжимающих усилий, что сводит к минимуму потери на вентиляцию и турбулентность, характерные для молотковых мельниц.

Коэффициент мощности также выгоднее для валковых мельниц (0,90-0,95), чем для молотковых (0,85-0,90), что обусловлено более постоянной нагрузкой и меньшими колебаниями спроса на энергию. Эта особенность снижает затраты на реактивную мощность и повышает стабильность промышленной электросети.

Тепловые потери - еще один существенный отличительный аспект. В молотковых мельницах температура продукта повышается на 30-50°C, в то время как в валковых мельницах - на 10-20°C. Такой нагрев снижает питательные качества продуктов и может повлиять на физические свойства термочувствительных материалов. Кроме того, меньшее выделение тепла при измельчении означает меньшую потерю влаги из продукта, что приводит к улучшению физических свойств корма. Благодаря удержанию влаги уменьшается образование пыли из сухих мелких фракций и предотвращается их оседание в силосах или бункерах, что улучшает поток и стабильность материала на протяжении всей цепи хранения и транспортировки.

Общая механическая производительность валковых мельниц составляет 85-92% по сравнению с 75-85% для молотковых мельниц. Дополнительные потери в ударных системах обусловлены в основном принудительной вентиляцией, необходимой для удаления пыли, а также энергией, рассеиваемой на вибрацию и шум.

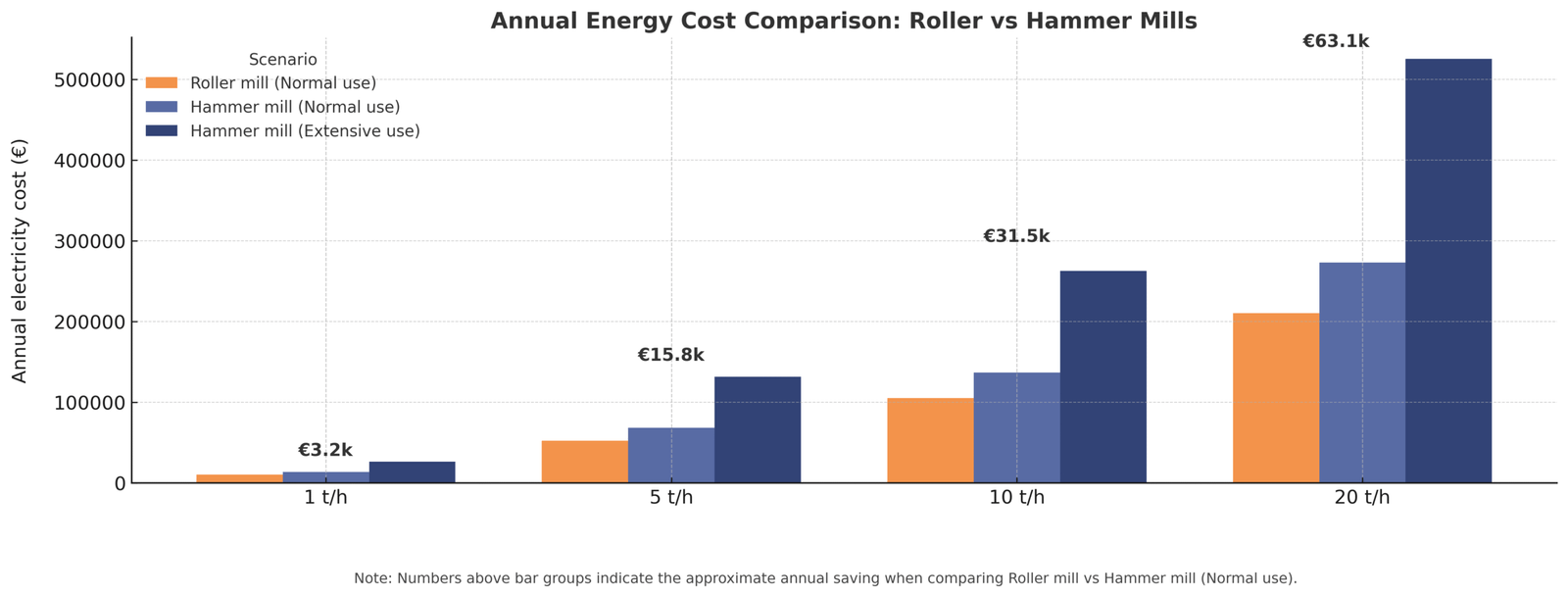

Для завода, перерабатывающего 100 тонн в день, разница в энергопотреблении между двумя системами может составить 15 000-25 000 евро в год, учитывая промышленные тарифы на электроэнергию в размере 0,12 евро/кВтч.

На следующем графике сравнивается годовая стоимость электроэнергии между двумя технологиями для различных производственных мощностей (1, 5, 10 и 20 т/ч) при непрерывной работе 8 760 часов в год и тарифе €0,12/кВт/ч.

Учитывая все это, можно сделать следующий вывод:

-

Валковые мельницы всегда демонстрируют более низкие энергозатраты.

-

При производительности 1 т/ч экономия составляет около 3 200 евро в год.

-

При скорости 5 т/ч экономия вырастает до 15 800 евро в год.

-

При производительности 10 т/ч разница составляет 31 600 евро в год.

-

При производительности 20 т/ч экономия составляет более 63 000 евро в год.

-

-

Экономический разрыв увеличивается с ростом производительности завода. Чем выше производительность, тем больше усиливается преимущество валковых мельниц перед молотковыми.

-

Экономия энергии (15-25%) преобразуется в прямую экономию. Эта выгода обычно оправдывает более высокие первоначальные инвестиции в валковые мельницы в средних и крупных промышленных проектах.

-

Интенсивное использование молотков (обработка твердых материалов или поиск мелких гранул) увеличивает потребление до 25 кВт-ч/т, что представляет собой наихудший сценарий и еще больше подчеркивает разницу по сравнению с вальцами.

Диапазон размеров зерен

Достижимый размер частиц и точность являются определяющими факторами при выборе технологии измельчения. Молотковые мельницы обеспечивают широкий диапазон размеров частиц 0,5-10 мм, с возможностью снижения до 0,3 мм за счет использования тонких сит и высокой скорости вращения ротора. Однако такая универсальность сопровождается широким распределением частиц по размерам с коэффициентами вариации от 25 до 40%.

Валковые мельницы обеспечивают значительно более точный контроль размера частиц в диапазоне 0,1-5 мм, достигая коэффициентов вариации 10-20%. Такая точность обусловлена детерминированным характером процесса сжатия, когда зазор между валками напрямую определяет максимальный размер частиц.

Образование мелких частиц представляет собой критическое различие между двумя технологиями. Молотковые мельницы производят 15-25% частиц размером менее 0,5 мм, в то время как валковые мельницы ограничиваются 5-12%. Эта характеристика напрямую влияет на качество конечного продукта, особенно в тех случаях, когда мелкие частицы влияют на текучесть, стабильность или функциональные свойства.

Возможность регулировать размер частиц в процессе работы явно предпочтительнее для валковых мельниц, которые позволяют непрерывно вносить изменения с помощью гидравлических или пневматических систем. Молотковые мельницы требуют простоя оборудования для замены сит, что приводит к производственным потерям в 15-30 минут на каждую замену.

Индекс однородности Pfost, широко используемый в кормовой промышленности, относит вальцовые мельницы к диапазону 85-95% по сравнению с 70-85% для молотковых мельниц. Этот параметр напрямую коррелирует с переваримостью и эффективностью конверсии корма у моногастричных видов животных. A исследование на свиньях показали, что при измельчении кукурузы до ~400 мкм достигается значительно более высокая переваримость питательных веществ, чем при измельчении до ~800 мкм.

В тех случаях, когда требуется измельчение частиц разных размеров, валковые мельницы обеспечивают высокую эксплуатационную гибкость, в то время как молотковые мельницы лучше подходят для надежной обработки разнородных материалов с толерантностью к изменениям размера частиц.

Операционные расходы

Эксплуатационные расходы

Расходы на техническое обслуживание составляют значительную часть эксплуатационных расходов на оборудование для измельчения. Молотковые мельницы требуют ежегодных инвестиций в размере 3 000-8 000 евро на тонну/час установленной мощности, в то время как валковые мельницы - 2 000-5 500 евро для эквивалентного диапазона мощности.

Частота замены критических компонентов существенно различается между двумя технологиями. Молотки требуют замены каждые 200-500 часов работы, в зависимости от абразивности обрабатываемого материала и твердости изнашиваемых элементов. В отличие от них, срок службы роликов увеличивается до 2000-5000 часов, что значительно сокращает время простоя и трудозатраты.

Однако пятилетний анализ совокупной стоимости владения (TCO) показывает неизменные преимущества валковых мельниц. Более низкая частота технического обслуживания снижает затраты на квалифицированную рабочую силу, минимизирует производственные потери из-за плановых простоев и уменьшает необходимые запасы запасных частей.

Затраты на энергию

Затраты на электроэнергию являются наиболее существенным операционным компонентом в высокопроизводительных установках. При промышленных тарифах в 0,12 евро/кВтч затраты на молотковые мельницы составляют 12-20 евро на тонну переработки, в то время как на валковые мельницы - 9-15 евро на тонну при сопоставимых условиях применения.

Амортизация разность энергий позволяет окупить более высокие первоначальные инвестиции в валковые мельницы за 2-4 года, в зависимости от годового количества часов работы и установленной мощности. Для установок с непрерывным режимом работы (>6 000 часов в год) срок окупаемости часто сокращается до менее чем 24 месяцев.

Государственные стимулы для повышения энергоэффективности могут значительно ускорить экономическое обоснование валковых мельниц. Программы энергосбережения в европейских странах предлагают налоговые вычеты в размере 20-40% для оборудования, которое демонстрирует снижение потребления более чем на 15%.

Требования к техническому обслуживанию

Молотковые мельницы

Техническое обслуживание молотковой мельницы требует тщательного прогнозирования в связи с ускоренным износом критических компонентов. Еженедельный осмотр молотка должен включать измерение остаточной толщины, проверку крепежа и обнаружение усталостных трещин. Молотки с износом более 30% от номинальной толщины требуют немедленной замены во избежание динамического дисбаланса.

Кроме того, важно учитывать изменение направления вращения ротора в молотковых мельницах, что помогает сбалансировать износ молотков и продлить срок службы оборудования. Такое периодическое изменение позволяет более равномерно распределять ударную силу по поверхности молотка и грохота, снижая усталость и улучшая общую производительность мельницы.

Профилактическое обслуживание включает плановую замену молотков каждые 200-500 часов, в зависимости от коэффициента абразивности обрабатываемого материала. Материалы с индексом абразивности выше 150 мг (тест ASTM G65) сокращают срок службы до 200-300 часов, в то время как продукты с низким содержанием минералов могут увеличить интервалы до 500-800 часов.

Динамическая балансировка ротора является критически важной операцией каждые 1 000 часов, чтобы предотвратить чрезмерные вибрации, нарушающие структурную целостность оборудования. Дисбаланс более 6,3 мм/с (ISO 10816) требует немедленного устранения путем перераспределения молотков или добавления противовесов.

Вальцовые мельницы

Валковые мельницы требуют предиктивного обслуживания, направленного на контроль зазора и износа поверхности. Измерения каждые 500 часов должны включать проверку параллельности роликов (допуск ±0,1 мм), измерение диаметрального износа и анализ вибрации для выявления возможной несоосности.

Регулировка роликов для компенсации износа производится каждые 200 часов работы с использованием гидравлических или механических систем в зависимости от конструкции оборудования. Этот процесс требует точной калибровки для поддержания удельного давления в рабочих диапазонах (50-200 Н/мм²) и обеспечения равномерного распределения нагрузки.

В зависимости от обрабатываемого материала роликовые вкладыши необходимо обновлять каждые 2 000-5 000 часов. Вкладыши из закаленной стали обеспечивают большую износостойкость, но увеличивают стоимость, в то время как специальные сплавы (карбид вольфрама, керамика) продлевают срок службы до 8 000 часов в экстремальных условиях.

Специализированный персонал требует специальной подготовки, а время вмешательства составляет 4-8 часов на одну операцию технического обслуживания. Сложность систем регулировки требует глубоких знаний в области олеогидравлики и точных приборов.

Технические преимущества и ограничения

Молотковые мельницы

Молотковые мельницы обладают исключительной универсальностью для переработки разнородных материалов с различной твердостью, влажностью и составом. Прочная конструкция позволяет им выдерживать случайные металлические загрязнения, не вызывая катастрофических повреждений, что особенно ценно при переработке отходов и сельскохозяйственной продукции.

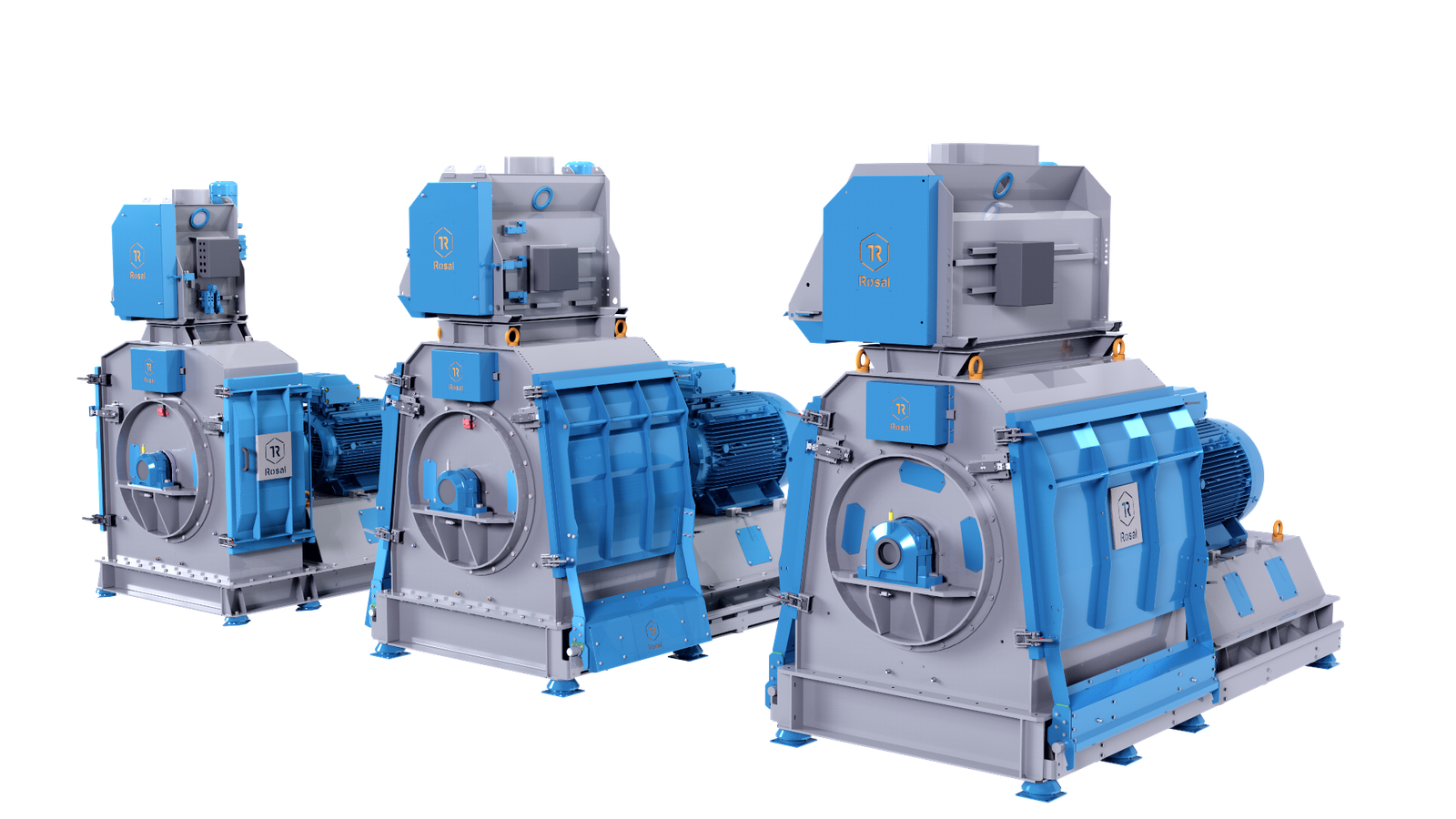

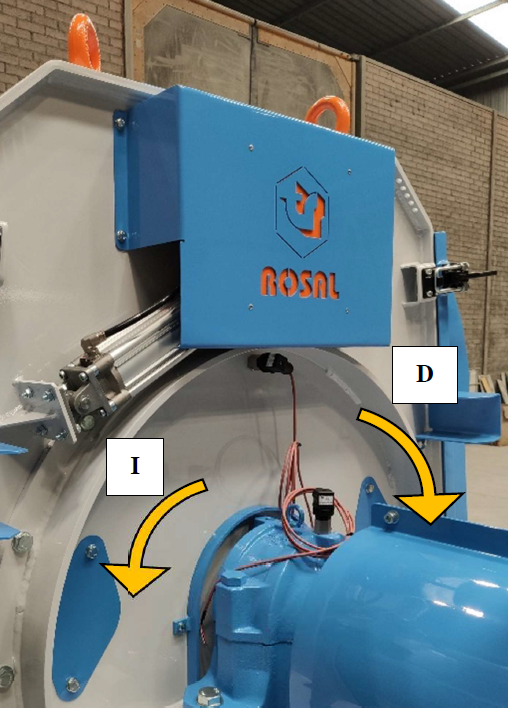

Относительно низкие первоначальные инвестиции облегчают внедрение на предприятиях с ограниченным бюджетом. Простота эксплуатации позволяет быстро изменять размер частиц продукта путем замены сит. Особенно быстро этот процесс происходит на молотковых мельницах MMR Rosal, которые оснащены боковыми дверями, обеспечивающими быстрый и безопасный доступ к размольной камере и, соответственно, к ситам. Менее чем за 30 минут можно заменить сита мельниц с этой системой.

Производительность варьируется в широком диапазоне от 1-50 т/ч в стандартных конфигурациях, а в специальных исполнениях достигает 200 т/ч для биомассы и вторичной переработки. Такая масштабируемость позволяет адаптироваться к различным объемам производства без существенных изменений технологического процесса.

К недостаткам относится повышенное энергопотребление, что особенно проблематично при тонком измельчении, когда эффективность может упасть до 60-70%. Чрезмерное образование мелких частиц (15-25%) влияет на качество продукта в тех случаях, когда требуется строгая однородность размера частиц.

Рабочий шум 85-95 дБ(А) требует мер акустического контроля и защиты слуха персонала, что увеличивает расходы на инфраструктуру и соблюдение нормативных требований. Нагрев продукта (30-50°C) может привести к разрушению термочувствительных компонентов, таких как витамины, энзимы и ароматические соединения.

Вальцовые мельницы

Валковые мельницы отличаются превосходной энергоэффективностью, обеспечивая снижение потребления на 15-25%, что в долгосрочной перспективе приводит к значительной экономии на эксплуатации. Точный контроль размера частиц (коэффициент вариации 10-20%) идеально подходит для задач, требующих жестких спецификаций размера частиц.

Тихая работа (70-80 дБ(А)) устраняет необходимость в акустической обработке окружающей среды и улучшает условия труда. Более низкий нагрев продукта (10-20°C) сохраняет питательные и органолептические свойства, что особенно важно для продуктов питания премиум-класса.

Минимальное образование пыли упрощает работу вытяжных систем и снижает риск взрыва при работе с горючими материалами. Увеличенные интервалы технического обслуживания (2 000-5 000 часов) минимизируют время простоя производства и затраты на квалифицированную рабочую силу.

Основное ограничение - высокие первоначальные инвестиции (25 000-80 000 евро для эквивалентных мощностей), которые могут превышать доступные капитальные бюджеты. Чувствительность к инородным материалам требует эффективных систем предварительной очистки, что повышает сложность процесса.

Ограничения по волокнистым материалам ограничивают применение в переработке биомассы и побочных продуктов сельского хозяйства с высоким содержанием целлюлозы. Подача материала должна быть равномерной и калиброванной, что требует точных систем дозирования, увеличивающих стоимость установки.

Применение по отраслям

Пищевой сектор

В пищевой промышленности выбор между молотковой или вальцовой мельницей определяется в основном требованиями к качеству и характеристиками перерабатываемого материала. Молотковые мельницы особенно оптимальны для переработки специй, кристаллизованного сахара, обезвоженных продуктов и приправ, где требуется значительное уменьшение размера с допуском к изменению размера частиц.

Типичная производительность молотковых мельниц для пищевых продуктов составляет 0,5-10 т/ч, что позволяет адаптировать их к кустарному и полупромышленному производству. Простота очистки и быстрая переналадка между продуктами выгодны для многопродуктовых производств с небольшими партиями.

Вальцовые мельницы доминируют в производстве рафинированной муки, пивоваренного солода и обработанных зерновых, где однородность размера зерна напрямую определяет качество конечного продукта. Коммерческая производительность достигает 2-25 т/ч, а на крупных мукомольных заводах в специальных установках превышает 100 т/ч.

В соответствии с требованиями FDA 21CFR178 предпочтение отдается вальцовым мельницам из-за меньшего перекрестного загрязнения и простоты санитарной обработки. Сохранение питательных свойств за счет более низкого нагрева имеет решающее значение для премиальных и органических продуктов, где термическая деградация влияет на коммерческую ценность.

Вальцовые мельницы облегчают прослеживаемость пищевых продуктов благодаря меньшему образованию пыли и лучшему контролю процесса. Системы непрерывного мониторинга позволяют документировать критические параметры контроля (давление, температура, размер частиц), требуемые такими стандартами, как HACCP и BRC.

Сектор кормов

Сайт производство кормов для животных представляет собой один из самых динамичных рынков для обеих технологий измельчения. Молотковые мельницы по-прежнему преобладают в переработке волокнистого сырья, побочных продуктов сельского хозяйства и в операциях предварительного измельчения, где надежность и эксплуатационная гибкость оправдывают более высокие энергетические затраты.

Производительность молотковых мельниц на комбикормовых заводах обычно составляет 1-30 т/ч, а на высокопроизводительных установках может достигать 50 т/ч. Устойчивость к влаге (8-15%) является преимуществом при переработке сезонного сырья с переменным содержанием воды.

Вальцовые мельницы все чаще используются для окончательного размола основных зерновых культур (кукуруза, пшеница, ячмень), где улучшенная перевариваемость 8-15% оказывает непосредственное влияние на эффективность конверсии корма. Коммерческая производительность достигает 3-50 т/ч, при этом наблюдается тенденция к увеличению масштаба установок.

Улучшенный FCR (коэффициент конверсии корма) 3-7% с вальцовыми мельницами оправдывает дальнейшие инвестиции в крупномасштабное производство. Для фермы с поголовьем 100 000 откормочных свиней это улучшение означает ежегодную экономию на кормах в размере 150 000-300 000 евро.

Уменьшение количества пыли в рационах улучшает экологические условия на ферме и снижает потери при обработке. Вальцовые мельницы генерируют от 40% до 60% меньше пыли, чем системы с нагнетанием, что способствует улучшению респираторного здоровья животных и повышению эффективности автоматизированных систем кормления.

Сектор биомассы

переработка биомассы представляет собой уникальную задачу, для решения которой используются различные технологии в зависимости от типа материала. Молотковые мельницы доминируют в переработке древесной щепы, лесных отходов и отбракованных пеллет, где способность обрабатывать волокнистые и неоднородные материалы имеет решающее значение.

Устойчивость к влажности 8-15% позволяет перерабатывать биомассу с различным содержанием воды без существенного снижения производительности. Типичная производительность составляет 2-20 т/ч для биомассы, а в специальных исполнениях достигает 50 т/ч для крупных установок.

Валковые мельницы находят применение в переработке энергетического зерна, сухих сельскохозяйственных остатков и операциях предварительного уплотнения. Ограничение влажности (<12%) требует систем предварительной сушки, которые увеличивают эксплуатационные расходы, но повышают общую энергоэффективность.

Оптимальный размер сгорания (<3 мм в соответствии с EN 14961) достижим при использовании обеих технологий, однако вальцовые мельницы обеспечивают большую равномерность, что повышает эффективность сгорания и снижает выбросы твердых частиц.

Подготовка к гранулирование предпочтение молотковым мельницам из-за более высокой удельной поверхности, образующейся в результате интенсивного дробления. Увеличение удельной поверхности 20-30% улучшает когезию в процессе гранулирования и конечную плотность гранул.

При переработке биомассы часто сочетают молотковые и вальцовые мельницы в одной линии измельчения. Молотковые мельницы используются на стадии предварительного измельчения, где они уменьшают размер волокнистых материалов или материалов с переменной влажностью, в то время как вальцы выполняют финишное измельчение, получая более равномерный размер частиц, подходящих для гранулирования.

Эта комбинация повышает общую энергоэффективность, уменьшает пылеобразование и сохраняет влажность продукта, что приводит к повышению плотности и качества конечных гранул.

Ниже приведена сводная таблица с рекомендациями по выбору наиболее подходящего типа технологии измельчения в зависимости от отрасли промышленности и конкретного применения. Это техническое сравнение позволяет быстро определить, какая система - молотковая или валковая мельница - обеспечивает наилучшую производительность в зависимости от типа материала, требований к размеру частиц, производственной мощности и эксплуатационных целей.

| Применение / сектор | Типичный материал | Ассортимент продукции | Цель шлифования | Рекомендуем | Техническое обоснование |

|---|---|---|---|---|---|

| Комбикорма для моногастричных животных | Кукуруза, пшеница, ячмень, соя | Средне-высокий (10-40 т/ч) | Высокая перевариваемость, равномерная гранулометрия | Вальцовая мельница | Меньшее отклонение размера частиц (Pfost > 90 %), меньшее количество мелких частиц и лучший FCR |

| Комбикорма для жвачных животных | Волокнистые смеси, сухое сено, зерно | Средний (5-20 т/ч) | Базовая редукция без распыления | Молотковая мельница | Лучше переносит длинное волокно и умеренную влажность. |

| Биомасса (пеллеты, топливо) | Щепа, стружка, обрезки, сухие отходы | Средний-низкий (2-10 т/ч) | Разрушение перед гранулированием | Молотковая мельница | Высокая устойчивость к твердым телам и перепадам влажности |

| Мука для человеческого потребления | Пшеница, рожь, овес | Средне-высокий (10-30 т/ч) | Контролируемое резание и однородное шлифование | Вальцовая мельница | Больший контроль размеров и более низкая температура процесса |

| Экструзия / гранулирование для животных | Готовая кормовая мука | Высокая (20-50 т/ч) | Окончательное измельчение перед экструзией | Вальцовая мельница | Уменьшение образования мелких частиц, лучшее последующее уплотнение |

| Химическая / фармацевтическая промышленность | Мягкие минералы, вспомогательные вещества | Низкий (0,5-5 т/ч) | Точный размер частиц и термический контроль | Вальцовая мельница | Превосходная энергоэффективность, тепловой контроль и минимальная дисперсия частиц |

Качество конечного продукта

Качество конечного продукта часто является определяющим фактором при выборе технологии измельчения. Валковые мельницы демонстрируют постоянное превосходство в однородности размера частиц, достигая стандартных отклонений на 15-25% меньше, чем ударные системы. Такая однородность напрямую влияет на функциональность продукта при последующем использовании.

Морфология частиц существенно различается между двумя технологиями. Валковые мельницы производят частицы более правильной формы с гладкой поверхностью, в то время как молотковые мельницы производят угловатые частицы с неровной поверхностью. Это различие влияет на текучесть, уплотнение и растворяющие свойства конечного продукта.

При производстве круп вальцовые мельницы лучше сохраняют желатинизируемый крахмал (95% против 85% в молотковых мельницах), сохраняя критические функциональные свойства для выпечки и дальнейшей обработки. Контролируемая фрагментация сводит к минимуму структурные повреждения крахмальных гранул и белков.

Термическое загрязнение является критической проблемой для термочувствительных продуктов. Молотковые мельницы могут разрушить 5-10% термолабильных витаминов из-за трения, в то время как валковые мельницы ограничивают это разрушение до 1-3%. В фармацевтике и нутрицевтике эта разница может определять коммерческую жизнеспособность продукта.

Удельная площадь поверхности, создаваемая молотковыми мельницами, увеличивается на 20-30% по сравнению с валками. Эта особенность является преимуществом в тех областях применения, где скорость растворения или химическая реактивность являются критическими факторами производительности.

Благодаря более узкому распределению частиц по размерам, сегрегация частиц при транспортировке и хранении сводится к минимуму. Снижение сегрегации улучшает однородность смесей и согласованность дозирования в автоматизированных процессах.

Операционная гибкость

Под эксплуатационной гибкостью понимается способность систем измельчения адаптироваться к изменениям в сырье, спецификациях продукции или спросе.

Молотковые мельницы отличаются тем, что позволяют быстро регулировать размер частиц всего за 15-30 минут путем замены сит. Это делает их особенно полезными для небольших партий или для работать с широким ассортиментом продукции.

С другой стороны, валковые мельницы могут менять гранулометрию во время работы благодаря гидравлическим или пневматическим системам, что позволяет избежать остановок. Однако этот процесс требует более специализированного персонала.

Что касается рабочих диапазонов, то молотковые мельницы хорошо работают в диапазоне от 20% до 120% от номинальной мощности, в то время как валковые мельницы работают в диапазоне от 40% до 110%, хотя они более ограничены в крайних диапазонах работы.

Что касается материалов, то молотковые мельницы более универсальны: они могут обрабатывать от 15 до 20 различных видов сырья, перенося колебания влажности и наличие загрязнений. Вальцовые мельницы, напротив, требуют более однородного и сухого сырья. Кроме того, молотковые мельницы можно запускать сразу, в то время как валковым мельницам требуется 5-10 минут на разогрев.

Обе системы совместимы с автоматизацией, но вальцы обеспечивают большую точность и стандартизацию. Поэтому они больше подходят для непрерывных и масштабируемых процессов, в то время как молоты ценятся за их прочность и способность работать с трудными материалами.

Заключительные выводы

Выбор между молотковой и валковой мельницей зависит от многих факторов, специфических для производственного процесса, таких как тип материала, подлежащего измельчению, требуемая производительность, эксплуатационные расходы и желаемые характеристики конечного продукта. Обе системы имеют свои преимущества и ограничения, которые делают их более подходящими для определенных областей применения и условий. Ниже приведена сводная таблица с подробным описанием основных различий и ключевых аспектов каждой технологии для более точной и обоснованной оценки.

| Аспект | Молотковая мельница | Валковая мельница |

|---|---|---|

| Принцип работы | Прямой удар с использованием роторных молотов | Сжатие и сдвиг между роликами |

| Скорость работы | Высокий (1500-3600 об/мин) | Низкий (100-300 об/мин) |

| Потребление энергии | 10-16 кВтч/тонна, до 25 кВтч/тонна | 8-12 кВтч/тонна (на 15-25% меньше, чем у молотков) |

| Контроль размера зерна | Диапазон 0,5-10 мм, коэффициент вариации 25-40% | Диапазон 0,1-5 мм, коэффициент вариации 10-20% |

| Выработка штрафов | Высокая (15-25% частицы <0,5 мм) | Низкий (частицы 5-12% <0,5 мм) |

| Эксплуатационные расходы | Чаще, замена молотка каждые 200-500 часов | Реже, техническое обслуживание каждые 2000-5000 часов |

| Генерируемая температура | Увеличение на 30-50°C | Повышение на 10-20°C |

| Эксплуатационный шум | Высокий (85-95 дБ(A)) | Низкий (70-80 дБ(A)) |

| Гибкость регулировки | Быстрая смена экрана (15-30 минут) | Непрерывная безостановочная гидравлическая/пневматическая регулировка |

| Типичные применения | Волокнистые материалы, биомасса, переработка | Крупномасштабное производство, продукты питания, минералы |

| Первоначальные инвестиции | Относительно невысокая (€15 000-50 000) | Высшее (€25 000-80 000) |

| Преимущества | Универсальность, прочность, быстрая регулировка | Энергоэффективное, точное управление |

| Ограничения | Более высокое потребление энергии, большее количество образующихся штрафов | Чувствительность к иностранным материалам, высокие инвестиции |

Часто задаваемые вопросы (FAQ)

В чем заключается основное различие между молотковой и валковой мельницей?

Молотковая мельница измельчает материал быстрыми и сильными ударами вращающихся молотков, в то время как валковая мельница измельчает материал, сжимая и раздавливая его между двумя медленно вращающимися валками.

Какая мельница потребляет меньше энергии?

Валковая мельница более энергоэффективна, потребляя на 15% - 25% меньше энергии, чем молотковая мельница, что может привести к значительной экономии на производстве.

Какая мельница производит частицы более равномерного размера?

Валковая мельница обеспечивает более точный контроль размера частиц, достигая более равномерного размера частиц с меньшим количеством очень мелких частиц (мелких фракций).

Какая мельница лучше всего подходит для волокнистых материалов или материалов с высокой влажностью?

Молотковая мельница больше подходит для волокнистых материалов и материалов с переменной влажностью, так как она лучше справляется с этими характеристиками без повреждений.

Какой из них более шумный и выделяет больше тепла?

Молотковая мельница производит больше шума (85-95 дБ) и повышает температуру продукта больше, чем валковая мельница, что может повлиять на качество некоторых термочувствительных материалов.

Какой из них проще и реже обслуживается?

Валковая мельница требует меньшего обслуживания и ее компоненты служат дольше, в то время как молотковая мельница нуждается в более частой замене молотков.

Какая мельница более гибкая в изменении размера помола?

Молотковая мельница позволяет быстро изменять размер частиц путем замены сит, в то время как валковая мельница может регулировать размер без остановки машины, но требует более специализированного персонала.

Каковы самые высокие первоначальные инвестиции?

Как правило, первоначальные инвестиции в валковую мельницу выше, чем в молотковую, но в долгосрочной перспективе она может быть более выгодной благодаря своей эффективности и меньшим затратам на обслуживание.

В каких отраслях промышленности чаще всего используются эти мельницы?

Молотковые мельницы широко распространены в отраслях, перерабатывающих биомассу, вторсырье и корма для животных, в то время как вальцовые мельницы предпочтительны для производства муки, продуктов питания и минералов.

Как выбор мельницы влияет на окружающую среду?

Валковая мельница производит меньше пыли, шума и тепла, что способствует более здоровой рабочей среде и меньшему воздействию на окружающую среду по сравнению с молотковой мельницей.