La selección del equipo de molienda adecuado representa una decisión crítica que impacta directamente en la eficiencia operativa, costos de producción y calidad del producto final. En la decisión entre un molino de martillos o uno de rodillos, los profesionales se enfrentan a una elección crucial que puede determinar el éxito económico y operativo de sus procesos de molienda.

Ambas tecnologías de molienda han evolucionado significativamente desde sus orígenes en el siglo XIX, cuando los molinos de rodillos revolucionaron la industria harinera y los molinos de martillos transformaron el procesamiento de piensos. Hoy en día, estos equipos se emplean en sectores que van desde la alimentación hasta el reciclaje, cada uno con características distintivas que los hacen idóneos para aplicaciones específicas.

Este estudio técnico examina en profundidad los principios físicos, rendimiento energético, capacidades granulométricas, costos operativos y aplicaciones industriales de ambos sistemas, proporcionando a los ingenieros y gerentes de planta la información cuantitativa necesaria para optimizar sus procesos de reducción de tamaño.

Resumen de la comparativa

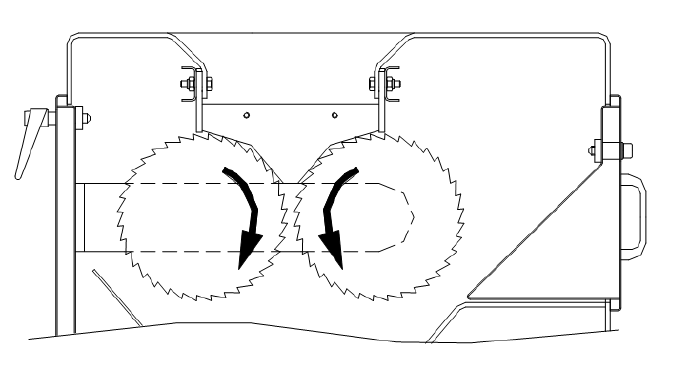

Los molinos de martillos operan mediante el principio de impacto, empleando martillos giratorios montados en un rotor que alcanza velocidades de 1500-3600 rpm. Este mecanismo genera velocidades periféricas de entre 70 y 120 m/s, produciendo fuerzas de impacto de entre 5000 y 15000 N fragmentando el material contra las cribas y las paredes internas de la cámara de molienda.

En cambio, los molinos de rodillos funcionan bajo el principio de compresión y cizallamiento, operando a velocidades significativamente menores de 100-300 rpm. Estos sistemas aplican presiones específicas de 50-200 N/mm² entre cilindros paralelos con separación ajustable de 0.1-3mm, logrando la reducción de tamaño mediante deformación plástica controlada.

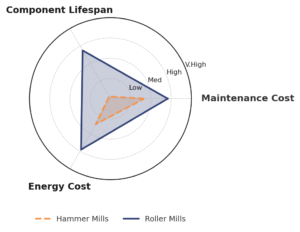

- La eficiencia energética constituye uno de los factores diferenciadores más significativos. Los molinos de rodillos demuestran un consumo energético de entre un 15 y un 25% inferior, operando típicamente entre 8-12 kWh/tonelada, mientras que los molinos de martillos requieren de 10-16 kWh/tonelada, con picos de hasta 25 kWh/tonelada para materiales de alta dureza.

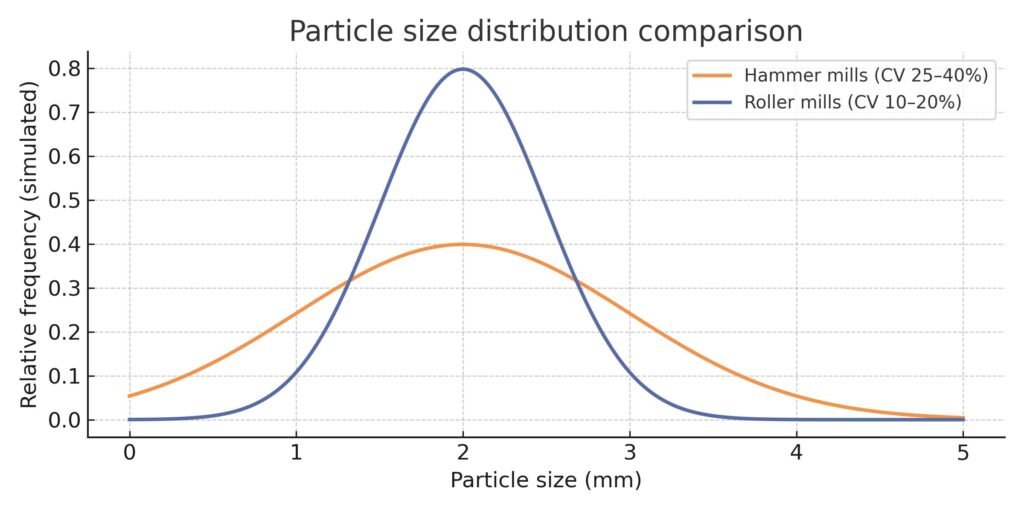

- En términos granulométricos, los molinos de rodillos ofrecen un control preciso en el rango de 0.1-5 mm con coeficientes de variación del 10-20%, mientras que los molinos de martillos proporcionan un rango más amplio de 0.5-10mm pero con una mayor dispersión (coeficiente de variación 25-40%). Esta diferencia impacta directamente en la calidad y uniformidad del producto final.

- Los costos operativos favorecen a los molinos de rodillos, que presentan gastos de mantenimiento de entre un 20 y un 30% menores anualmente. Mientras los molinos de martillos requieren de reemplazo de componentes cada 200-500 horas de operación, los molinos de rodillos extienden estos intervalos hasta 2000-5000 horas, reduciendo significativamente la mano de obra y los costos de los recambios.

Principios físicos y funcionamiento

Molino de Martillos: Tecnología de Impacto

El funcionamiento del molino de martillos se fundamenta en la transformación de energía cinética en energía de fractura mediante impacto directo. El rotor, equipado con martillos fijos, transfiere la energía cinética a las partículas del material, que se fragmentan por múltiples mecanismos simultáneos.

La energía cinética disponible se calcula mediante la fórmula E = ½mv², donde la masa del martillo (típicamente 0.5-2.5 kg) y la velocidad periférica determinan la capacidad de fragmentación. Con velocidades periféricas de entre 70 hasta 120 m/s, cada martillo puede generar energías de impacto superiores a 7500 J, suficientes para fracturar materiales con resistencias a compresión de hasta 150 MPa.

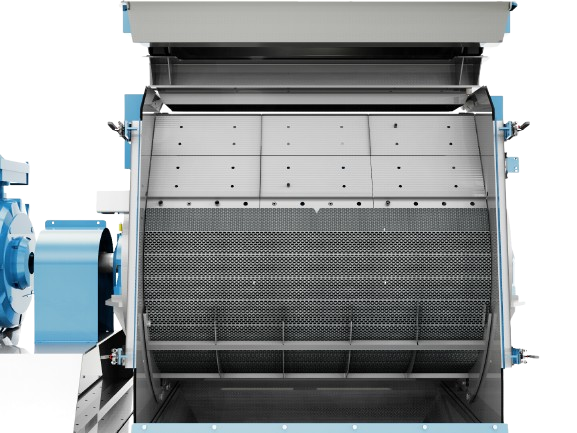

La cámara de molienda incorpora cribas con orificios que pueden ir desde los 0.8 hasta los 25mm dependiendo de la granulometría deseada. El diseño de estas cribas, influye directamente en el caudal de procesamiento y la eficiencia de separación.

La fragmentación ocurre por impacto directo martillo-partícula, impacto partícula-criba, fricción contra las paredes de la carcasa, y colisión inter-partículas. Este proceso multi-modal resulta en una distribución granulométrica amplia con generación significativa de finos.

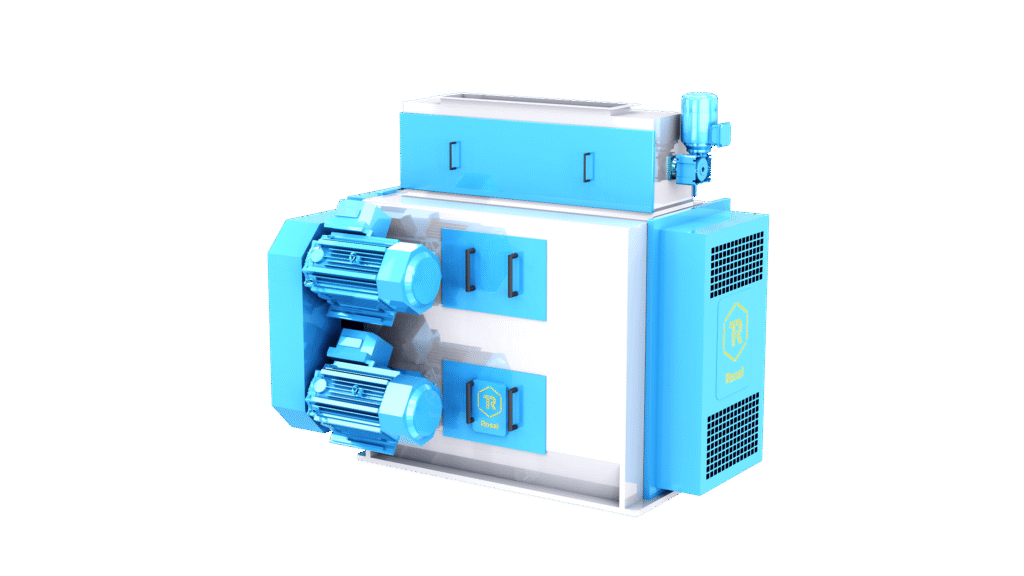

Molino de Rodillos: Tecnología de Compresión

Los molinos de rodillos emplean fuerzas de compresión progresiva y cizallamiento entre superficies cilíndricas para lograr la reducción de tamaño. El material se introduce en la zona de presión entre dos rodillos donde experimenta cierta deformación hasta alcanzar el punto de fractura.

La presión específica aplicada se distribuye a lo largo de una superficie de contacto que varía entre 200-800mm de longitud, dependiendo del diámetro de los rodillos (típicamente 150-400mm). Esta distribución uniforme de fuerzas resulta en una fractura controlada por clivaje direccional, minimizando la generación de finos y preservando la integridad estructural del material.

El control granulométrico se logra mediante el ajuste preciso de la separación entre rodillos, permitiendo variaciones de 0.1mm para aplicaciones de molienda fina. Los sistemas de ajuste pueden ser manuales, hidráulicos o neumáticos, con capacidad de compensación automática del desgaste durante la operación.

La superficie de los rodillos puede ser lisa, estriada o texturizada según la aplicación. Las estrías aumentan la capacidad de arrastre del material pero incrementan el desgaste, mientras que las superficies lisas minimizan la abrasión pero requieren mayor presión de contacto.

Eficiencia energética y consumos

La eficiencia energética representa un factor crítico en la evaluación económica de las tecnologías de molienda. Los molinos de martillos presentan consumos específicos de 10-16 kWh/tonelada para aplicaciones estándar, escalando hasta 25 kWh/tonelada cuando procesan materiales de alta dureza o buscan granulometrías muy finas.

Los molinos de rodillos demuestran tener una eficiencia superior con consumos de 8-12 kWh/tonelada, logrando reducciones energéticas del 15-25% respecto a los sistemas de impacto. Esta ventaja se atribuye a la aplicación direccional de fuerzas de compresión, que minimizan las pérdidas por ventilación y turbulencia características de los molinos de martillos.

El factor de potencia también favorece a los molinos de rodillos (0.90-0.95) frente a los molinos de martillos (0.85-0.90), resultado de una carga más constante y menor fluctuación en la demanda energética. Esta característica reduce los costos de energía reactiva y mejora la estabilidad de la red eléctrica industrial.

Las pérdidas térmicas constituyen otro aspecto diferenciador significativo. Los molinos de martillos generan incrementos de temperatura de 30-50°C en el producto, mientras que los molinos de rodillos se limitan a 10-20°C. Este calentamiento reduce la calidad nutricional en aplicaciones alimentarias y puede afectar las propiedades físicas de materiales termosensibles. Además, una menor generación de calor durante la molienda implica también menor pérdida de humedad del producto, lo que se traduce en una mejor calidad física del pienso. Al conservarse la humedad, se reduce la formación de polvo por finos resecos y se evita el apelmazamiento en silos o tolvas, mejorando la fluidez y estabilidad del material a lo largo de toda la cadena de almacenamiento y transporte.

El rendimiento mecánico global sitúa a los molinos de rodillos en 85-92% frente al 75-85% de los molinos de martillos. Las pérdidas adicionales en sistemas de impacto se deben principalmente a la ventilación forzada requerida para la evacuación de polvo y la energía disipada en vibraciones y ruido.

Para una planta procesando 100 toneladas diarias, la diferencia energética entre ambos sistemas puede representar ahorros anuales de €15,000-25,000, considerando tarifas eléctricas industriales de €0.12/kWh.

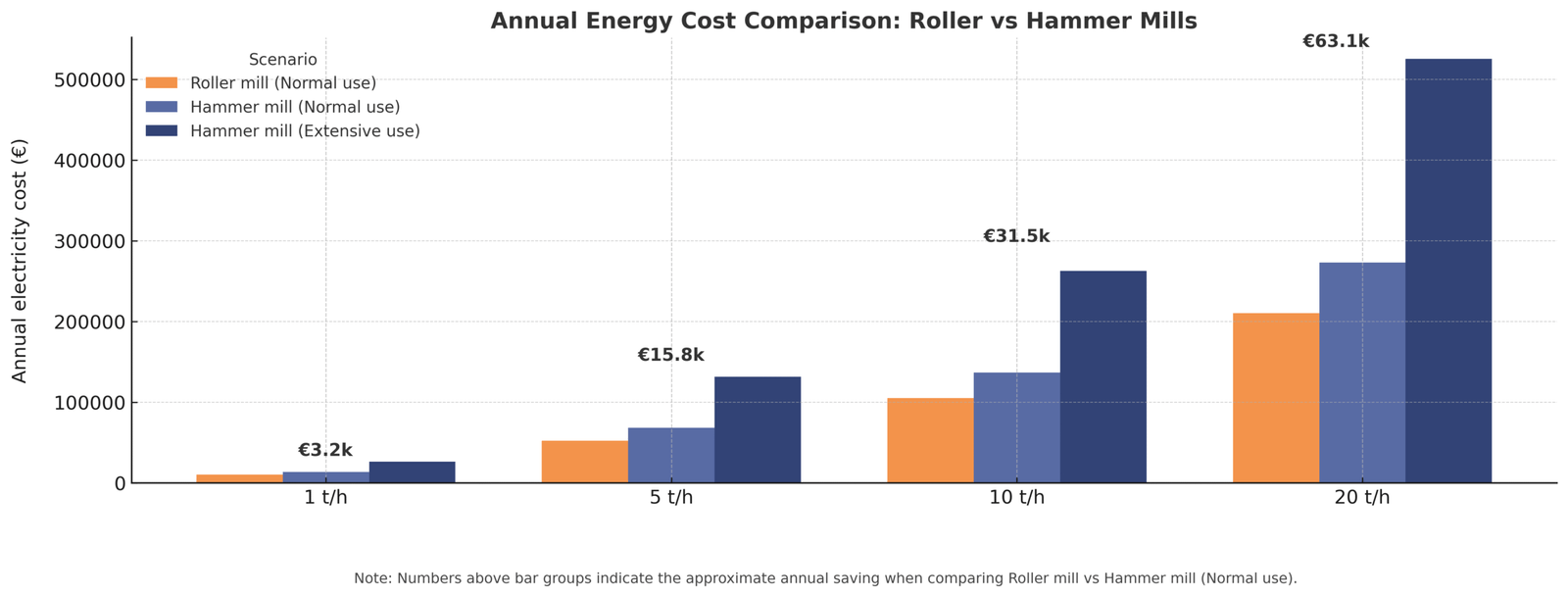

El siguiente gráfico compara el coste anual de electricidad entre ambas tecnologías para distintas capacidades de producción (1, 5, 10 y 20 t/h), considerando una operación continua de 8,760 horas al año y una tarifa de €0.12/kWh.

Teniendo esto en cuenta, se concluye lo siguiente:

-

Los molinos de rodillos muestran siempre menores costes energéticos.

-

A 1 t/h, el ahorro ronda los €3,200 anuales.

-

A 5 t/h, los ahorros crecen hasta €15,800 anuales.

-

A 10 t/h, la diferencia asciende a €31,600 anuales.

-

A 20 t/h, el ahorro supera los €63,000 anuales.

-

-

La brecha económica aumenta con la capacidad de la planta. Cuanta mayor producción, más se amplifica la ventaja de los molinos de rodillos frente al de martillos.

-

El ahorro energético (15–25%) se convierte en ahorro económico directo. Este beneficio suele justificar la mayor inversión inicial de los molinos de rodillos en proyectos industriales de media y gran escala.

-

El uso intensivo de martillos (procesamiento de materiales duros o búsqueda de granulometrías finas) dispara el consumo a 25 kWh/t, representando el peor escenario y acentuando aún más la diferencia frente a los rodillos.

Rangos de granulometría

La granulometría alcanzable y su precisión constituyen factores determinantes en la selección de tecnología de molienda. Los molinos de martillos proporcionan un rango amplio de 0.5-10mm, con capacidad de descender hasta 0.3mm mediante el uso de cribas finas y alta velocidad de rotor. Sin embargo, esta versatilidad se acompaña de una distribución granulométrica amplia con coeficientes de variación del 25-40%.

Los molinos de rodillos ofrecen control granulométrico significativamente más preciso en el rango 0.1-5mm, alcanzando coeficientes de variación del 10-20%. Esta precisión resulta de la naturaleza determinística del proceso de compresión, donde la separación entre rodillos define directamente el tamaño máximo de partícula.

La generación de finos representa una diferencia crítica entre ambas tecnologías. Los molinos de martillos producen 15-25% de partículas menores a 0.5mm, mientras que los molinos de rodillos se limitan al 5-12%. Esta característica impacta directamente en la calidad del producto final, especialmente en aplicaciones donde los finos afectan la fluidez, estabilidad o propiedades funcionales.

La capacidad de ajuste granulométrico durante la operación favorece claramente a los molinos de rodillos, que permiten modificaciones continuas mediante sistemas hidráulicos o neumáticos. Los molinos de martillos requieren parada de la máquina para el cambio de cribas, implicando pérdidas de producción de 15-30 minutos por modificación.

El índice de uniformidad Pfost, ampliamente empleado en la industria de piensos, sitúa a los molinos de rodillos en rangos de 85-95% frente al 70-85% de los molinos de martillos. Este parámetro correlaciona directamente con la digestibilidad y eficiencia de conversión alimentaria en especies monogástricas. Un estudio con cerdos demostró que cuando el maíz fue molido a ~400 µm, se alcanzaron digestibilidades de nutrientes significativamente mayores que al moler a ~800 µm.

Para aplicaciones que requieren múltiples granulometrías, los molinos de rodillos ofrecen flexibilidad operativa superior, mientras que los molinos de martillos resultan más adecuados cuando se busca procesamiento robusto de materiales heterogéneos con tolerancia a variaciones granulométricas.

Costes operativos

Costes de Mantenimiento

Los costos de mantenimiento representan una proporción significativa de los gastos operativos en equipos de molienda. Los molinos de martillos requieren inversiones anuales de €3,000-8,000 por tonelada/hora de capacidad instalada, mientras que los molinos de rodillos se sitúan en €2,000-5,500 para rangos de capacidad equivalentes.

La frecuencia de reemplazo de componentes críticos marca una diferencia sustancial entre ambas tecnologías. Los martillos requieren ser sustituidos cada 200-500 horas de operación, dependiendo de la abrasividad del material procesado y la dureza de los elementos de desgaste. En contraste, los rodillos extienden su vida útil hasta 2000-5000 horas, reduciendo significativamente los tiempos de parada y la mano de obra asociada.

Sin embargo, el análisis de costo total de propiedad (TCO) a cinco años muestra ventajas consistentes para los molinos de rodillos. La menor frecuencia de mantenimiento reduce los costos de mano de obra especializada, minimiza las pérdidas de producción por paradas programadas, y disminuye los inventarios de repuestos requeridos.

Costes Energéticos

Los costos energéticos constituyen el componente operativo más significativo en aplicaciones de alta capacidad. Con tarifas industriales de €0.12/kWh, los molinos de martillos generan costos de €12-20 por tonelada procesada, mientras que los molinos de rodillos se sitúan en €9-15 por tonelada para aplicaciones comparables.

La amortización del diferencial energético permite recuperar la mayor inversión inicial de los molinos de rodillos en períodos de 2-4 años, dependiendo de las horas anuales de operación y la capacidad instalada. Para plantas con funcionamiento continuo (>6,000 horas anuales), el período de retorno se reduce frecuentemente a menos de 24 meses.

Los incentivos gubernamentales para eficiencia energética pueden acelerar significativamente la justificación económica de los molinos de rodillos. Programas de ahorro energético en países europeos ofrecen deducciones fiscales del 20-40% para equipamiento que demuestre reducciones de consumo superiores al 15%.

Requerimientos de mantenimiento

Molinos de Martillos

El mantenimiento de molinos de martillos requiere un enfoque predictivo riguroso debido al desgaste acelerado de componentes críticos. La inspección semanal de martillos debe incluir medición de espesor residual, verificación de fijaciones y detección de grietas por fatiga. Los martillos con desgaste superior al 30% del espesor nominal requieren de un reemplazo inmediato para evitar desbalances dinámicos.

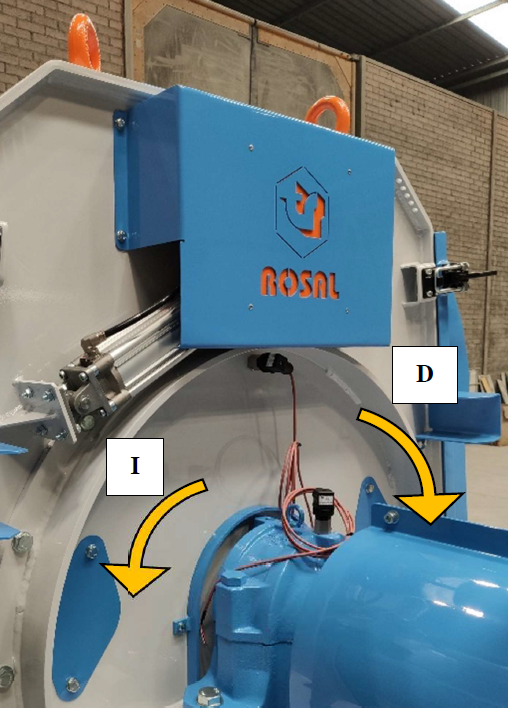

Además, es importante considerar el cambio de sentido de giro del rotor en los molinos de martillos, una práctica que ayuda a equilibrar el desgaste de los martillos y prolongar la vida útil del equipo. Este cambio periódico permite que las fuerzas de impacto se distribuyan de manera más uniforme sobre las superficies de los martillos y las cribas, reduciendo la fatiga y mejorando el rendimiento general del molino.

El mantenimiento preventivo incluye cambio programado de martillos cada 200-500 horas, dependiendo del factor de abrasividad del material procesado. Materiales con índice de abrasividad superior a 150 mg (ensayo ASTM G65) reducen la vida útil a 200-300 horas, mientras que productos con bajo contenido mineral pueden extender intervalos hasta 500-800 horas.

El balanceo dinámico del rotor constituye una operación crítica cada 1,000 horas para prevenir vibraciones excesivas que comprometan la integridad estructural del equipo. Desbalances superiores a 6.3 mm/s (ISO 10816) requieren ser corregidos inmediatamente redistribuyendo los martillos o añadiendo contrapesos.

Molinos de Rodillos

Los molinos de rodillos demandan un mantenimiento predictivo centrado en el control de separación y desgaste superficial. Las mediciones cada 500 horas deben incluir verificaciones de paralelismo entre rodillos (tolerancia ±0.1mm), medición de desgaste diametral, y análisis de vibraciones para poder detectar posibles desalineaciones.

El reajuste de los rodillos para compensar el desgaste se realiza cada 200 horas de operación, utilizando sistemas hidráulicos o mecánicos según el diseño del equipo. Este proceso requiere una calibración precisa para mantener la presión específica dentro de los rangos operativos (50-200 N/mm²) y asegurar distribución uniforme de cargas.

La renovación de revestimientos de rodillos se programa cada 2,000-5,000 horas según el material procesado. Los revestimientos de acero endurecido proporcionan mayor resistencia al desgaste pero incrementan los costos, mientras que las aleaciones especiales (carburo de tungsteno, cerámicas) extienden la vida útil hasta 8,000 horas en aplicaciones extremas.

El personal especializado requiere de formación específica, con tiempos de intervención de 4-8 horas por operación de mantenimiento. La complejidad de los sistemas de ajuste demanda conocimientos avanzados en oleo hidráulica y instrumentación de precisión.

Ventajas y limitaciones técnicas

Molinos de Martillos

Los molinos de martillos disponen de una versatilidad excepcional para procesar materiales heterogéneos con variaciones de dureza, humedad y composición. La robustez del diseño permite tolerar contaminantes metálicos ocasionales sin causar daño catastrófico, característica especialmente valiosa en aplicaciones de reciclaje y procesamiento de subproductos agrícolas.

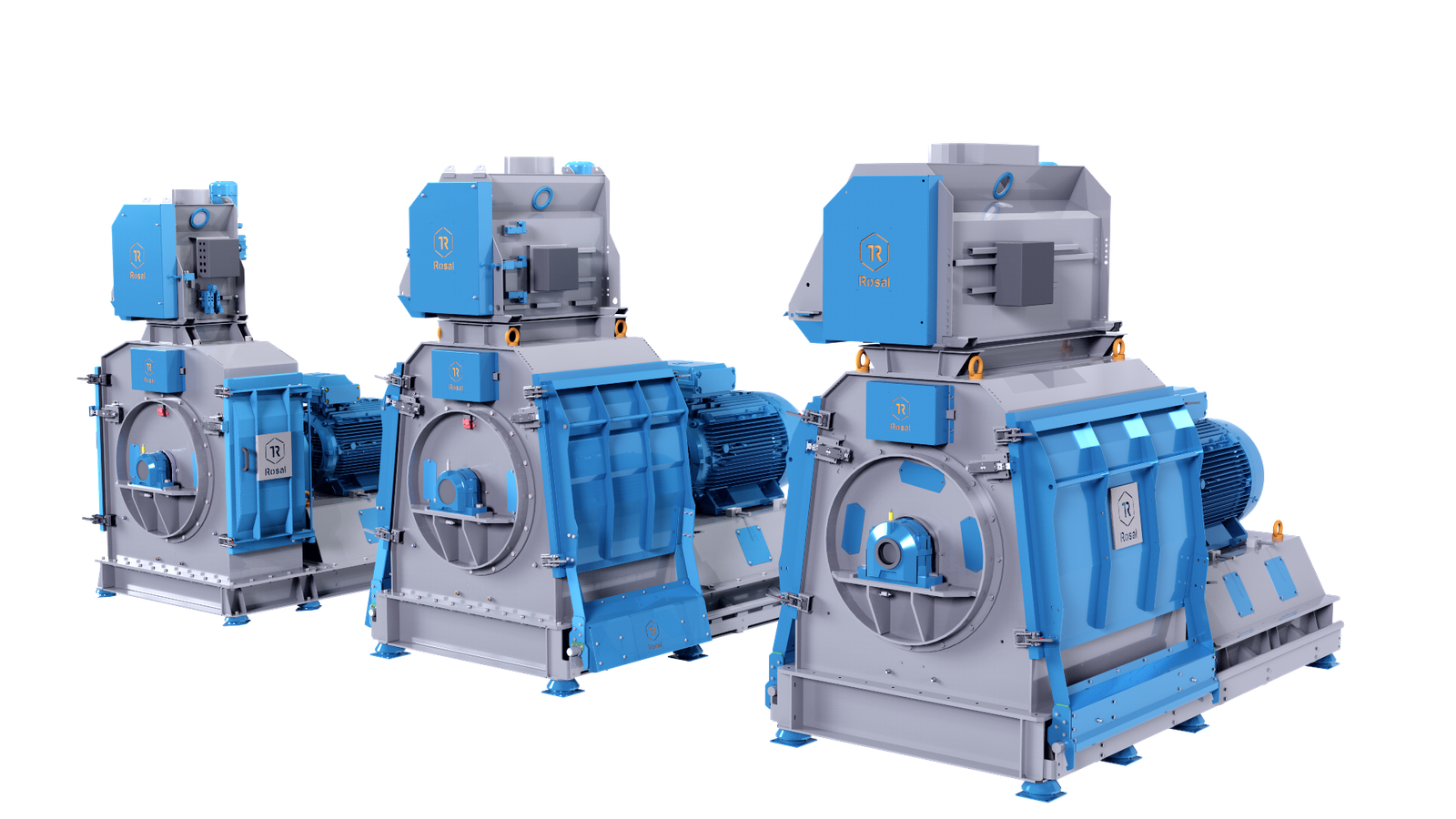

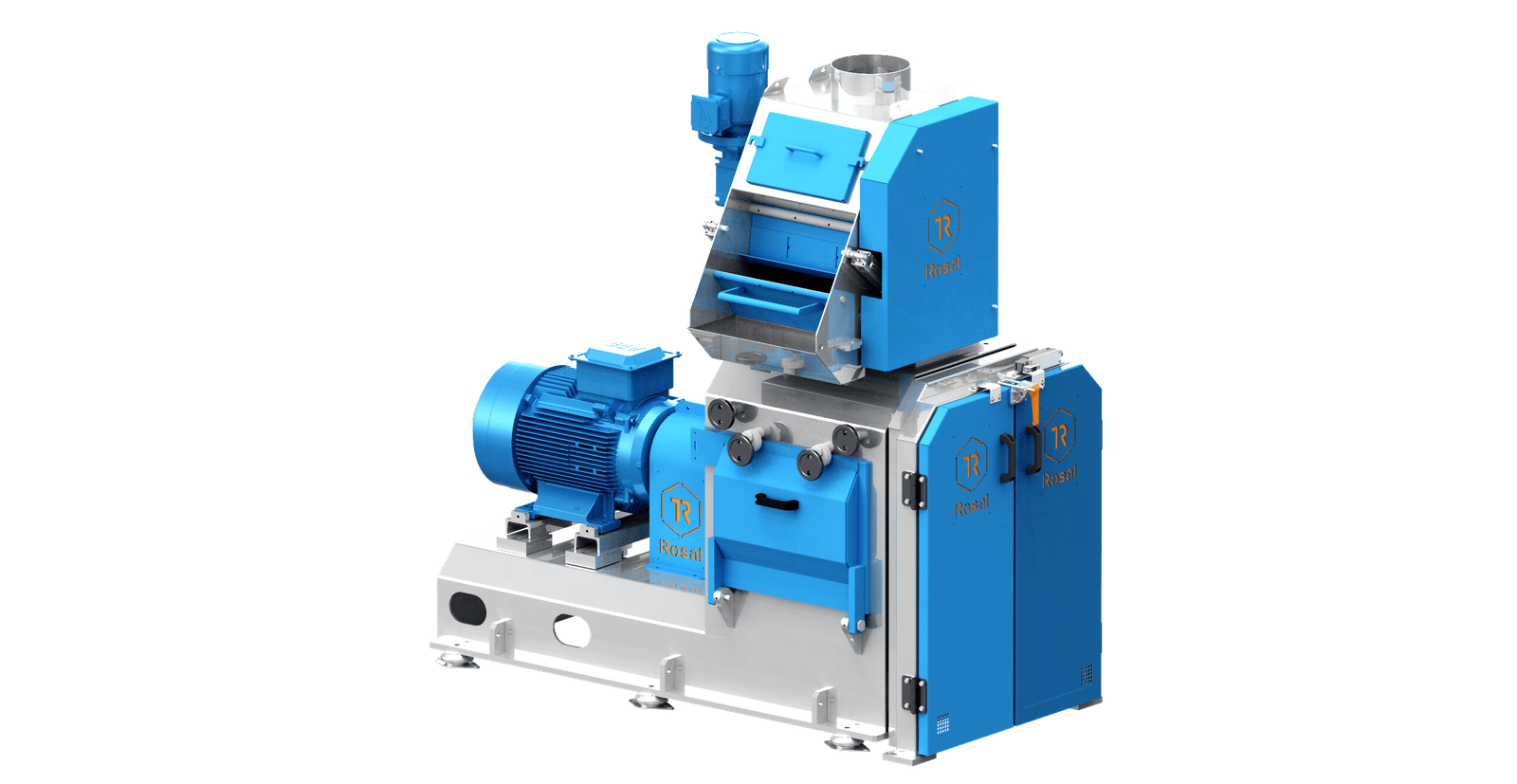

La inversión inicial relativamente baja facilita la adopción en operaciones con limitaciones presupuestarias. La facilidad operativa permite cambiar de forma rápida la granulometría del producto mediante la sustitución de las cribas. Este proceso es especialmente rápido en los molinos de martillos MMR Rosal, que cuentan con puertas laterales que permiten tener un acceso rápido y seguro a la cámara de molienda, y por consiguiente, a las parillas. En menos de 30 minutos es posible cambiar las cribas de los molinos con este sistema.

La capacidad de procesamiento abarca rangos amplios de 1-50 t/h en configuraciones estándar, con diseños especiales alcanzando hasta 200 t/h para aplicaciones de biomasa y reciclaje. Esta escalabilidad facilita la adaptación a diferentes volúmenes de producción sin modificaciones mayores del proceso.

Las limitaciones incluyen un mayor consumo energético, especialmente problemático en aplicaciones de molienda fina donde la eficiencia puede descender hasta 60-70%. La generación excesiva de finos (15-25%) afecta la calidad del producto en aplicaciones donde la uniformidad granulométrica es estricta.

El ruido operativo de 85-95 dB(A) requiere medidas de control acústico y protección auditiva del personal, incrementando los costos de infraestructura y cumplimiento normativo. El calentamiento del producto (30-50°C) puede degradar los componentes termosensibles como vitaminas, enzimas y compuestos aromáticos.

Molinos de Rodillos

Los molinos de rodillos destacan por su eficiencia energética superior, logrando reducciones de consumo del 15-25% que se traducen en ahorros operativos significativos a largo plazo. El control granulométrico preciso (coeficiente de variación 10-20%) resulta ideal para aplicaciones que requieren especificaciones estrictas de tamaño de partícula.

La operación silenciosa (70-80 dB(A)) elimina la necesidad de tratar acústicamente los alrededores y mejora las condiciones laborales. El menor calentamiento del producto (10-20°C) preserva las propiedades nutricionales y organolépticas, aspecto especialmente crítico en aplicaciones alimentarias premium.

La generación mínima de polvo simplifica los sistemas de aspiración y reduce los riesgos de explosión en materiales combustibles. Los intervalos de mantenimiento extendidos (2,000-5,000 horas) minimizan las interrupciones de producción y los costos de mano de obra especializada.

La limitación principal es la elevada inversión inicial (€25,000-80,000 para capacidades equivalentes), que puede exceder los presupuestos de capital disponibles. La sensibilidad a materiales extraños requiere sistemas de limpieza previos efectivos, incrementando la complejidad del proceso.

Las limitaciones en materiales fibrosos restringen las aplicaciones en procesamiento de biomasa y subproductos agrícolas con alto contenido de celulosa. La alimentación debe ser uniforme y calibrada, requiriendo sistemas de dosificación precisos que incrementan los costos de instalación.

Aplicaciones por sectores

Sector Alimentario

En la industria alimentaria, la selección entre un molino de martillos o uno de rodillos se determina principalmente por los requerimientos de calidad y las características del material procesado. Los molinos de martillos son especialmente óptimos para el procesamiento de especias, azúcar cristalizado, productos deshidratados y condimentos, donde se requiere de una reducción significativa de tamaño con tolerancia a variaciones granulométricas.

Las capacidades típicas para aplicaciones alimentarias oscilan entre 0.5-10 t/h para molinos de martillos, adaptándose a producciones artesanales y semi-industriales. La facilidad de limpieza y un rápido cambio entre productos resulta ventajosa en operaciones multi-producto con lotes pequeños.

Los molinos de rodillos dominan la producción de harinas refinadas, maltas cerveceras y cereales procesados, donde la uniformidad granulométrica determina directamente la calidad del producto final. Las capacidades comerciales alcanzan 2-25 t/h, con instalaciones especiales superando 100 t/h para grandes molinos harineros.

El cumplimiento normativo FDA 21CFR178 favorece a los molinos de rodillos debido a la menor contaminación cruzada y facilidad de sanitización. La preservación de propiedades nutricionales por menor calentamiento resulta crítica en productos premium y orgánicos, donde la degradación térmica afecta el valor comercial.

La trazabilidad alimentaria se facilita con molinos de rodillos debido a la menor generación de polvo y mejor control del proceso. Los sistemas de monitoreo continuo permiten documentar parámetros críticos de control (presión, temperatura, granulometría) requeridos por estándares como HACCP y BRC.

Sector de Piensos

La industria de piensos representa uno de los mercados más dinámicos para ambas tecnologías de molienda. Los molinos de martillos mantienen su predominio en el procesamiento de materias primas fibrosas, subproductos agrícolas y operaciones de pre-molienda, donde la robustez y flexibilidad operativa justifican los mayores costos energéticos.

Las capacidades instaladas en plantas de producción de piensos típicamente oscilan entre 1-30 t/h para molinos de martillos, escalando hasta 50 t/h en instalaciones de alta capacidad. La tolerancia a variaciones de humedad (8-15%) resulta ventajosa en el procesamiento de materias primas estacionales con un contenido variable de agua.

Los molinos de rodillos se emplean crecientemente en la molienda final de cereales principales (maíz, trigo, cebada), donde la mejora en digestibilidad del 8-15% impacta directamente en la eficiencia de conversión alimentaria. Las capacidades comerciales alcanzan 3-50 t/h, con tendencia hacia instalaciones de mayor escala.

La mejora en el FCR (Feed Conversion Ratio) del 3-7% con los molinos de rodillos justifica una mayor inversión en operaciones de alta escala. Para una granja de 100,000 cerdos de engorde, esta mejora representa unos ahorros anuales de €150,000-300,000 en costos de alimentación.

La reducción de polvo en las raciones mejora las condiciones ambientales en las granjas y reduce las pérdidas por manejo. Los molinos de rodillos generan entre un 40% y un 60% menos polvo que los sistemas de impacto, contribuyendo a la salud respiratoria animal y a la eficiencia de los sistemas de alimentación automatizados.

Sector de Biomasa

El procesamiento de biomasa presenta desafíos únicos que favorecen diferentes tecnologías según el tipo de material. Los molinos de martillos dominan el procesamiento de astillas de madera, residuos forestales y pellets rechazados, donde la capacidad de manejar materiales fibrosos y heterogéneos resulta fundamental.

La tolerancia a humedad del 8-15% permite procesar biomasa con contenidos variables de agua sin degradación significativa del rendimiento. Las capacidades típicas oscilan entre 2-20 t/h para aplicaciones de biomasa, con diseños especiales alcanzando 50 t/h para instalaciones de gran escala.

Los molinos de rodillos encuentran aplicación en el procesamiento de granos energéticos, residuos agrícolas secos y operaciones de densificación previa. La limitación de humedad (<12%) requiere sistemas de secado previos que incrementan los costos operativos pero mejoran la eficiencia energética global.

El tamaño para combustión óptima (<3mm según normativas EN 14961) es alcanzable por ambas tecnologías, aunque los molinos de rodillos proporcionan mayor uniformidad que mejora la eficiencia de combustión y reduce las emisiones de partículas.

La preparación para peletización favorece a los molinos de martillos debido a la mayor superficie específica generada por la fragmentación intensiva. El aumento del 20-30% en superficie específica mejora la cohesión durante el proceso de peletización y la densidad final de los pellets.

En el procesamiento de biomasa es habitual combinar molinos de martillos y molinos de rodillos dentro de una misma línea de molienda. Los martillos se emplean en la etapa de pre-molienda, donde reducen el tamaño de materiales fibrosos o con humedad variable, mientras que los rodillos realizan la molienda de acabado, obteniendo una granulometría más uniforme y adecuada para la peletización.

Esta combinación mejora la eficiencia energética global, reduce la generación de polvo y preserva la humedad del producto, lo que se traduce en mayor densidad y calidad del pellet final.

A continuación se presenta una tabla resumen con la recomendación del tipo de tecnología de molienda más adecuada según el sector industrial y la aplicación específica. Esta comparación técnica permite identificar rápidamente qué sistema —molino de martillos o molino de rodillos— ofrece el mejor rendimiento en función del tipo de material, los requisitos de granulometría, la capacidad de producción y los objetivos operativos.

| Aplicación / Sector | Material típico | Rango de producción | Objetivo de molienda | Recomendado | Justificación técnica |

|---|---|---|---|---|---|

| Piensos para monogástricos | Maíz, trigo, cebada, soja | Medio-Alto (10–40 t/h) | Alta digestibilidad, granulometría uniforme | Molino de rodillos | Menor desviación granulométrica (Pfost > 90 %), menos finos y mejor FCR |

| Piensos para rumiantes | Mezclas fibrosas, heno seco, cereales | Medio (5–20 t/h) | Reducción básica sin pulverizar | Molino de martillos | Mejor tolerancia a fibra larga y humedad moderada |

| Biomasa (pelets, combustibles) | Viruta, astilla, poda, residuos secos | Medio-Bajo (2–10 t/h) | Rotura previa a peletizado | Molino de martillos | Alta tolerancia a cuerpos duros y variaciones de humedad |

| Harinas para alimentación humana | Trigo blando, centeno, avena | Medio-Alto (10–30 t/h) | Corte controlado y molienda homogénea | Molino de rodillos | Mayor control de tamaño y menor temperatura en proceso |

| Extrusión / peletizado animal | Harina de pienso preacondicionada | Alto (20–50 t/h) | Molienda final antes de extrusión | Molino de rodillos | Menor generación de finos, mejor compactación posterior |

| Industrias químicas / farmacéuticas | Minerales blandos, excipientes | Bajo (0.5–5 t/h) | Granulometría precisa y control térmico | Molino de rodillos | Eficiencia energética superior, control térmico y mínima dispersión granulométrica |

Calidad del producto final

La calidad del producto final constituye frecuentemente el factor determinante en la selección de tecnología de molienda. Los molinos de rodillos demuestran superioridad consistente en uniformidad granulométrica, logrando desviaciones estándar 15-25% menores que los sistemas de impacto. Esta uniformidad impacta directamente en la funcionalidad del producto en aplicaciones posteriores.

La morfología de partículas diferencia significativamente ambas tecnologías. Los molinos de rodillos generan partículas con formas más regulares y superficies lisas, mientras que los molinos de martillos producen partículas angulares con superficies irregulares. Esta diferencia afecta las propiedades de flujo, compactación y disolución del producto final.

En aplicaciones de cereales, los molinos de rodillos preservan mejor el almidón gelatinizable (95% vs 85% en molinos de martillos), manteniendo las propiedades funcionales críticas para panificación y procesamiento posterior. La fragmentación controlada minimiza el daño estructural de gránulos de almidón y proteínas.

La contaminación térmica representa una preocupación crítica en productos termosensibles. Los molinos de martillos pueden degradar 5-10% de vitaminas termolábiles debido al calentamiento friccional, mientras que los molinos de rodillos limitan esta degradación al 1-3%. En aplicaciones farmacéuticas y nutracéuticas, esta diferencia puede determinar la viabilidad comercial del producto.

La superficie específica generada favorece a los molinos de martillos, que producen incrementos del 20-30% respecto a los rodillos. Esta característica resulta ventajosa en aplicaciones donde la velocidad de disolución o reactividad química constituyen factores críticos de rendimiento.

La segregación granulométrica durante el manejo y almacenamiento se minimiza con productos de molinos de rodillos debido a la distribución más estrecha de tamaños. La reducción de segregación mejora la homogeneidad de mezclas y la consistencia de dosificación en procesos automatizados.

Flexibilidad operativa

La flexibilidad operativa se refiere a la capacidad de los sistemas de molienda para adaptarse a cambios en las materias primas, en las especificaciones de producto o en la demanda.

Los molinos de martillos destacan por permitir ajustes rápidos de granulometría en apenas 15 a 30 minutos, mediante el reemplazo de cribas. Esto los hace especialmente útiles para lotes pequeños o para manejar una amplia variedad de productos.

En cambio, los molinos de rodillos pueden modificar la granulometría durante la operación gracias a sistemas hidráulicos o neumáticos, lo que evita paradas. Sin embargo, este proceso exige personal con mayor nivel de especialización.

En cuanto a rangos de trabajo, los molinos de martillos funcionan bien entre el 20% y el 120% de su capacidad nominal, mientras que los de rodillos lo hacen entre el 40% y el 110%, aunque presentan más limitaciones en los extremos de operación.

Respecto a los materiales, los molinos de martillos son más versátiles: pueden procesar entre 15 y 20 tipos distintos, tolerando variaciones de humedad y presencia de contaminantes. Los de rodillos, en cambio, requieren materias primas más uniformes y secas. Además, los martillos pueden arrancar de forma inmediata, mientras que los rodillos necesitan entre 5 y 10 minutos de precalentamiento.

Ambos sistemas son compatibles con la automatización, aunque los rodillos ofrecen mayor precisión y estandarización. Por ello, resultan más adecuados para procesos continuos y escalables, mientras que los martillos se valoran por su robustez y su capacidad de trabajar con materiales difíciles.

Conclusiones finales

La elección entre un molino de martillos y un molino de rodillos dependerá de múltiples factores específicos del proceso productivo, como el tipo de material a moler, la capacidad requerida, los costos operativos y las características deseadas del producto final. Ambos sistemas presentan ventajas y limitaciones que los hacen más adecuados para ciertas aplicaciones y condiciones. A continuación, se presenta una tabla resumen que detalla las principales diferencias y aspectos clave de cada tecnología para facilitar una evaluación más precisa y fundamentada.

| Aspecto | Molino de Martillos | Molino de Rodillos |

|---|---|---|

| Principio de funcionamiento | Impacto directo con martillos giratorios | Compresión y cizallamiento entre rodillos |

| Velocidad de operación | Alta (1500-3600 rpm) | Baja (100-300 rpm) |

| Consumo energético | 10-16 kWh/tonelada, hasta 25 kWh/tonelada | 8-12 kWh/tonelada (15-25% menos que martillos) |

| Control granulométrico | Rango 0.5-10 mm, coeficiente de variación 25-40% | Rango 0.1-5 mm, coeficiente de variación 10-20% |

| Generación de finos | Alta (15-25% partículas <0.5 mm) | Baja (5-12% partículas <0.5 mm) |

| Costos de mantenimiento | Más frecuentes, reemplazo de martillos cada 200-500 horas | Menos frecuentes, mantenimiento cada 2000-5000 horas |

| Temperatura generada | Incremento de 30-50°C | Incremento de 10-20°C |

| Ruido operativo | Alto (85-95 dB(A)) | Bajo (70-80 dB(A)) |

| Flexibilidad de ajuste | Cambio rápido de cribas (15-30 minutos) | Ajuste continuo hidráulico/neumático sin parar |

| Aplicaciones típicas | Materiales fibrosos, biomasa, reciclaje | Producción a gran escala, alimentos, minerales |

| Inversión inicial | Relativamente baja (€15,000-50,000) | Más alta (€25,000-80,000) |

| Ventajas | Versátil, robusto, rápido ajuste | Eficiente energéticamente, control preciso |

| Limitaciones | Mayor consumo energético, más finos generados | Sensible a materiales extraños, inversión alta |

Preguntas Frecuentes (FAQ)

¿Cuál es la principal diferencia entre un molino de martillos y un molino de rodillos?

El molino de martillos tritura el material mediante golpes rápidos y fuertes con martillos giratorios, mientras que el molino de rodillos lo hace comprimiendo y aplastando el material entre dos rodillos que giran lentamente.

¿Cuál molino consume menos energía?

El molino de rodillos es más eficiente energéticamente, consumiendo entre un 15% y 25% menos energía que el molino de martillos, lo que puede traducirse en ahorros significativos en la producción.

¿Qué molino produce un tamaño de partícula más uniforme?

El molino de rodillos ofrece un control más preciso del tamaño de las partículas, logrando una granulometría más uniforme y con menos partículas muy pequeñas (finos).

¿Qué molino es mejor para materiales fibrosos o con mucha humedad?

El molino de martillos es más adecuado para materiales fibrosos y con humedad variable, ya que puede manejar mejor estas características sin dañarse.

¿Cuál es más ruidoso y genera más calor?

El molino de martillos genera más ruido (85-95 dB) y eleva la temperatura del producto más que el molino de rodillos, lo que puede afectar la calidad de ciertos materiales sensibles al calor.

¿Cuál tiene un mantenimiento más sencillo y menos frecuente?

El molino de rodillos requiere menos mantenimiento y sus componentes duran más tiempo, mientras que el molino de martillos necesita reemplazar los martillos con mayor frecuencia.

¿Qué molino es más flexible para cambiar el tamaño de molienda?

El molino de martillos permite cambiar rápidamente el tamaño de las partículas mediante el cambio de cribas, mientras que el molino de rodillos puede ajustar el tamaño sin detener la máquina, pero requiere personal más especializado.

¿Cuál es la inversión inicial más alta?

Generalmente, el molino de rodillos tiene una inversión inicial más alta que el molino de martillos, aunque a largo plazo puede ser más rentable por su eficiencia y menor mantenimiento.

¿En qué industrias se usan más estos molinos?

Los molinos de martillos son comunes en industrias que procesan biomasa, reciclaje y piensos, mientras que los molinos de rodillos son preferidos en la producción de harinas, alimentos procesados y minerales.

¿Cómo afecta la elección del molino al medio ambiente?

El molino de rodillos genera menos polvo, ruido y calor, contribuyendo a un ambiente de trabajo más saludable y menor impacto ambiental en comparación con el molino de martillos.