En la industria de fabricación de piensos, el coeficiente de variación en el proceso de mezclado se ha convertido en una referencia casi automática para evaluar la calidad de una mezcla. Se cita en auditorías, se utiliza para validar equipos y, en muchos casos, se emplea como argumento definitivo para aceptar o rechazar una instalación. Sin embargo, la realidad en planta demuestra que este indicador, por sí solo, dice menos de lo que parece.

El problema no es el coeficiente de variación en sí, sino la forma en que se interpreta. Reducir la calidad del mezclado a un único valor numérico, sin analizar cómo se ha obtenido ni qué variables han intervenido, suele conducir a conclusiones erróneas y, a menudo, a decisiones técnicas poco acertadas.

El CV es una herramienta útil, pero solo cuando se entiende su alcance y, sobre todo, sus limitaciones.

Qué mide el coeficiente de variación

Desde un punto de vista estadístico, el coeficiente de variación expresa la dispersión de un componente dentro de una mezcla en relación con su valor medio. En términos prácticos, permite saber hasta qué punto los distintos puntos de la mezcla contienen proporciones similares de un ingrediente determinado.

En la práctica industrial se han establecido rangos que sirven como referencia. Valores por debajo del 5 % suelen asociarse a mezclas de alta homogeneidad; entre el 5 % y el 10 % se consideran aceptables; por encima de ese umbral comienzan a aparecer problemas que requieren revisión del proceso. Estos rangos, ampliamente utilizados en el sector, son útiles como orientación, pero no pueden analizarse de forma aislada.

Un CV bajo no garantiza, por sí mismo, que la mezcla sea correcta en todas las fases posteriores del proceso. Del mismo modo, un CV algo más elevado no siempre implica un fallo de la mezcladora. La clave está en entender qué ha condicionado ese resultado.

El CV como resultado de un sistema, no de una máquina

Uno de los errores más habituales en planta es atribuir directamente el valor del coeficiente de variación del mezclado al equipo de mezcla. En realidad, el CV es el resultado final de un sistema completo en el que intervienen múltiples variables.

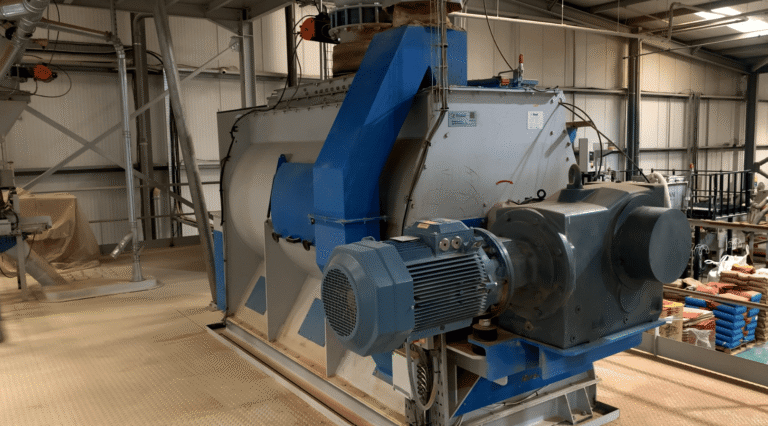

El diseño de la mezcladora es, sin duda, un factor determinante. La tipología del equipo, la geometría del rotor, la relación entre longitud y diámetro de la cuba o la capacidad útil real influyen directamente en la dinámica del producto durante el mezclado. Dos mezcladoras con el mismo volumen nominal pueden comportarse de manera muy distinta si su diseño interno no es comparable.

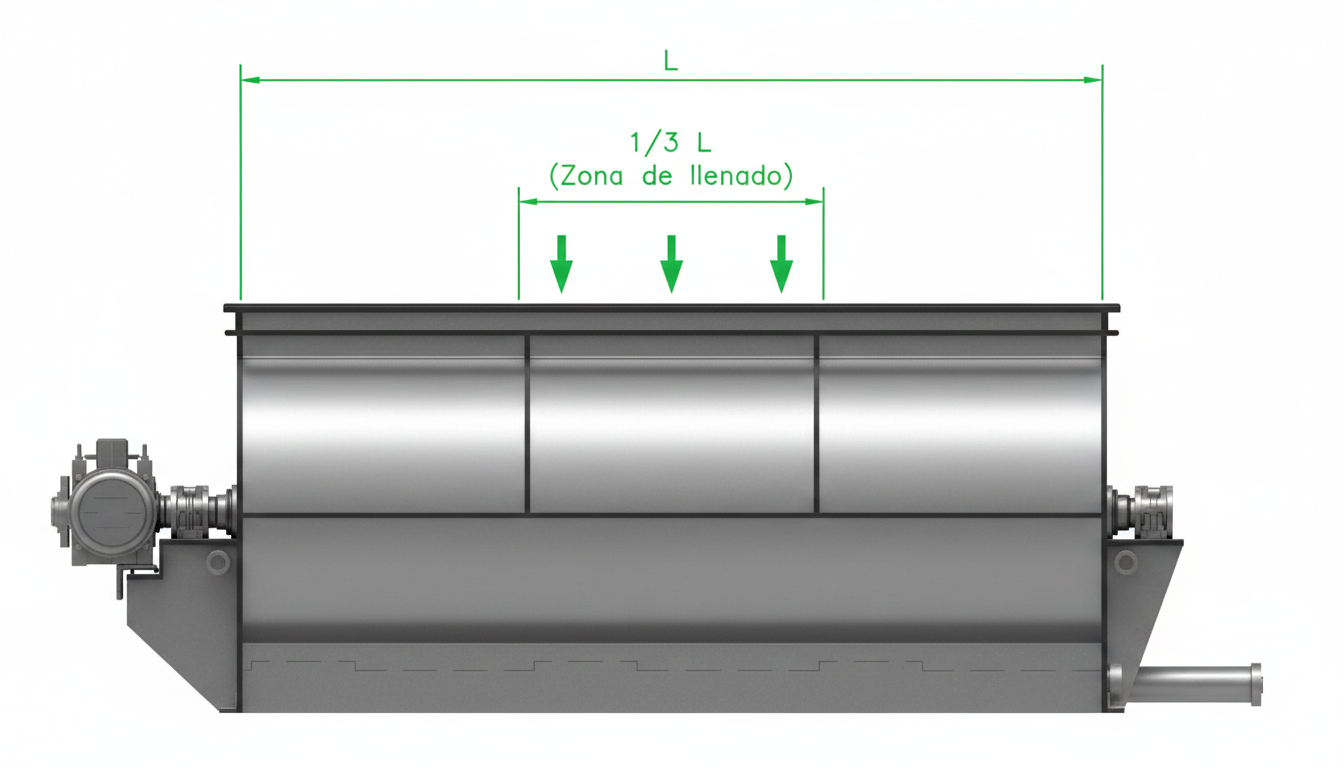

A esto se suma la forma de llenado. La distribución inicial de los ingredientes condiciona todo el proceso posterior. Cuando el producto entra de forma descentrada o excesivamente concentrada en un punto, se generan zonas de acumulación que el rotor no siempre consigue compensar, por mucho que se prolongue el tiempo de mezcla. En mezcladoras horizontales, la experiencia en planta demuestra que una carga distribuida preferentemente en el tercio central de la longitud de la cuba favorece una puesta en régimen más rápida del flujo interno. Este tipo de llenado reduce la formación de zonas muertas iniciales y permite que el rotor genere antes los movimientos axiales y radiales necesarios para una mezcla homogénea.

El tiempo, precisamente, es otro de los grandes malentendidos. Existe la creencia de que aumentar el tiempo de mezclado mejora automáticamente la homogeneidad. En la práctica, una vez alcanzado el punto óptimo, prolongar el ciclo suele traducirse en mayor consumo energético y, en algunos casos, en un inicio de segregación, especialmente cuando existen diferencias significativas de densidad o tamaño de partícula.

El papel crítico de las características del producto

No todas las fórmulas se comportan igual en la mezcladora, y esta es una realidad que a menudo se pasa por alto. La densidad de los ingredientes, su granulometría, el contenido en humedad o la presencia de líquidos influyen de forma directa en el resultado final.

Mezclas formadas por componentes de densidades similares tienden a homogenizarse con mayor facilidad. Por el contrario, cuando se combinan ingredientes muy dispares, el riesgo de segregación aumenta, tanto durante el mezclado como en la descarga.

La granulometría juega un papel similar. Diferencias acusadas en el tamaño de partícula dificultan la estabilidad de la mezcla, incluso cuando el CV inicial es correcto. A esto se suman factores como la humedad o la viscosidad, especialmente relevantes en fórmulas con adición de líquidos. Una dosificación mal distribuida puede deteriorar rápidamente la homogeneidad obtenida.

Incluso la electricidad estática, en determinadas condiciones, puede provocar adherencias internas que afectan al comportamiento del producto y distorsionan los resultados del muestreo.

| Parámetro del producto | Condición favorable | Condición desfavorable | Impacto en el CV |

|---|---|---|---|

| Densidad de los ingredientes | Densidades similares entre componentes | Grandes diferencias de densidad | Menor dispersión y CV más bajo |

| Granulometría | Tamaño de partícula homogéneo | Diferencias acusadas de tamaño | Mayor riesgo de segregación |

| Relación densidad–tamaño | Coherente (partículas grandes más ligeras o pequeñas más densas) | Incoherente | Inestabilidad del CV |

| Distribución de finos | Controlada | Exceso de finos o polvo | Variabilidad elevada del CV |

| Comportamiento durante descarga | Flujo uniforme | Separación por capas | CV inicial correcto pero no estable |

| Repetibilidad entre lotes | Alta | Baja | Dificultad para validar el proceso |

El orden de incorporación de los ingredientes

Además de las características físicas de cada componente, el orden en el que los ingredientes se incorporan a la mezcladora tiene una influencia directa en la homogeneidad final de la mezcla. Un mismo conjunto de materias primas puede dar lugar a coeficientes de variación muy distintos si el proceso de carga no está correctamente definido.

En la práctica industrial, los macroingredientes constituyen la base de la mezcla y deben incorporarse en primer lugar. Estos componentes, normalmente harinas de cereales, representan la mayor parte del volumen y generan una matriz sobre la que se distribuyen el resto de los ingredientes.

Una vez cargados los macroingredientes, se añaden los minerales y correctores, que suelen presentar densidades superiores. Su incorporación sobre una base ya formada facilita su dispersión y reduce el riesgo de acumulaciones localizadas.

Los aditivos, microingredientes y productos medicados deben incorporarse en una fase posterior, cuando la mezcla ya presenta un cierto grado de homogeneidad. Añadirlos demasiado pronto o sin una base suficiente aumenta de forma significativa el riesgo de variabilidad en el CV.

Finalmente, la adición de líquidos —aceites, grasas, aminoácidos o agua— debe realizarse de forma controlada y, preferiblemente, mediante sistemas de pulverización. Una distribución irregular de los líquidos no solo afecta al coeficiente de variación, sino que puede alterar el comportamiento reológico del producto y favorecer la segregación posterior.

Definir y respetar un orden de incorporación coherente permite reducir los tiempos de mezcla necesarios, mejorar la repetibilidad del proceso y obtener valores de CV más estables entre lotes.

Medir bien es tan importante como mezclar bien

Cuando se analiza el coeficiente de variación en el mezclado, es fundamental distinguir entre un problema real del proceso y un error en la forma de medir la homogeneidad. Una parte significativa de los coeficientes de variación considerados “malos” no tiene su origen en el proceso de mezcla, sino en una medición incorrecta. El marcador utilizado para evaluar la homogeneidad es determinante.

En la práctica industrial, los micro trazadores y ciertos oligoelementos ofrecen resultados fiables, ya que se distribuyen de forma representativa en la mezcla. Por el contrario, parámetros como la proteína, el calcio o las vitaminas no son adecuados para este tipo de análisis. Utilizarlos suele conducir a valores engañosos, ya sea por su propia variabilidad o por su comportamiento físico durante el proceso.

El muestreo es otro punto crítico. Tomar pocas muestras, concentrarlas en un único momento o extraerlas siempre del mismo punto invalida cualquier análisis posterior. Un protocolo correcto implica múltiples tomas, bien distribuidas en el tiempo y realizadas en la descarga de la mezcladora o en el sistema de transporte asociado.

Sin un muestreo riguroso, el CV pierde su valor como indicador técnico.

| Aspecto | Muestreo incorrecto | Muestreo correcto |

|---|---|---|

| Número de muestras | Muy pocas muestras (habitualmente 2–3) | Mínimo 8, habitualmente 10 muestras |

| Momento de muestreo | Tomadas en un único instante | Tomadas a intervalos regulares de tiempo |

| Punto de toma | Siempre en el mismo punto | A lo largo de la descarga o del transporte de extracción |

| Representatividad del lote | Parcial y sesgada | Representativa del conjunto del lote |

| Sensibilidad a la segregación | Muy elevada | Controlada y minimizada |

| Valor de CV obtenido | Engañoso o poco repetible | Fiable y repetible |

| Interpretación del proceso | Conclusiones incorrectas sobre el rendimiento de la mezcladora | Diagnóstico correcto de la calidad de la mezcla |

Cuándo un CV muy bajo es realmente significativo

En condiciones controladas, es posible alcanzar coeficientes de variación por debajo del 5%. Sin embargo, este tipo de resultados solo son realmente significativos cuando se dan ciertas condiciones: una mezcladora correctamente dimensionada, un llenado cercano a su capacidad útil, ingredientes con características físicas compatibles y un proceso estable y repetible.

Pretender esos valores en fórmulas complejas, con alta proporción de microingredientes o con grandes diferencias de densidad, suele generar expectativas poco realistas. En estos casos, un CV ligeramente superior, pero estable y repetible, puede ser técnicamente más valioso que un resultado puntual excepcional.

Características operativas de las mezcladoras de hélices

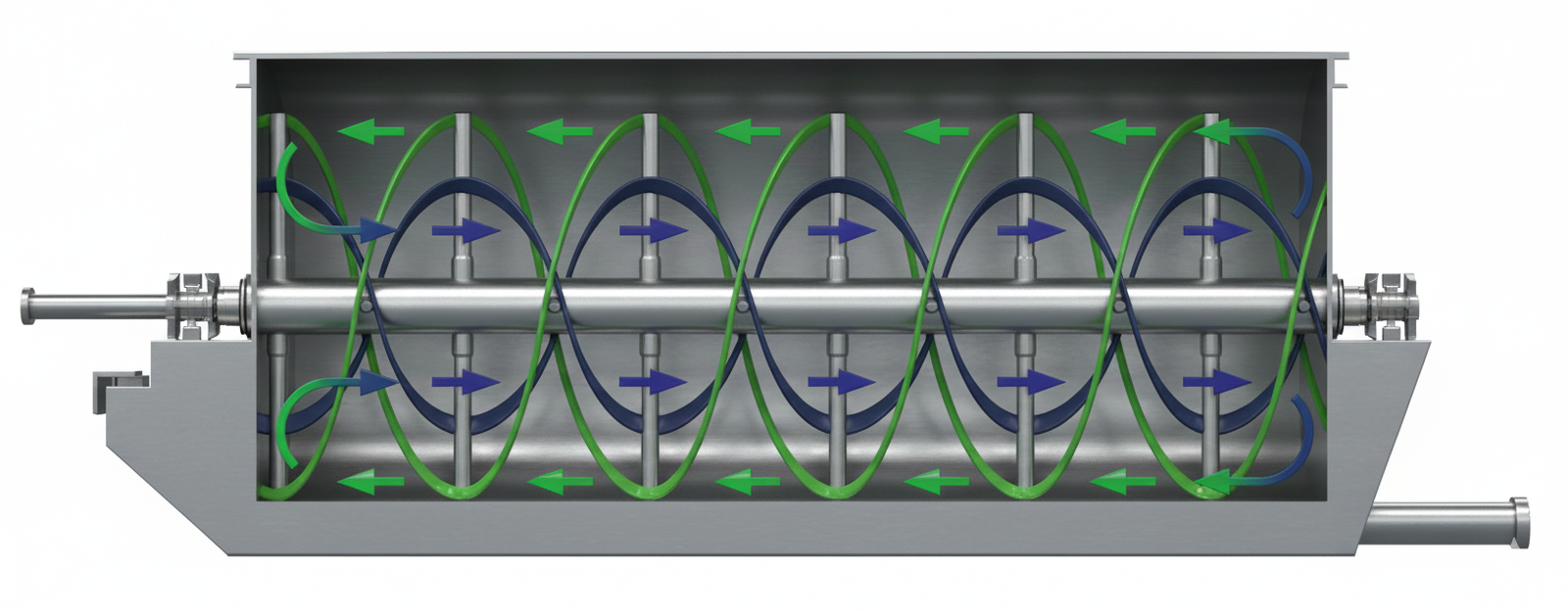

Las mezcladoras horizontales de hélices se caracterizan por un diseño orientado a generar un flujo continuo y controlado del producto en el interior de la cuba. A diferencia de otros sistemas, el rotor de doble hélice impulsa el material tanto en sentido axial como radial, favoreciendo una redistribución constante de los componentes a lo largo de todo el volumen útil.

Este tipo de diseño permite trabajar con altos grados de llenado, normalmente entre el 80 % y el 100 % de la capacidad útil, sin penalizar la calidad de la mezcla. En estas condiciones, la energía aplicada se transmite de forma más homogénea al producto, lo que contribuye a obtener coeficientes de variación bajos y, sobre todo, estables.

Otra característica relevante es la capacidad de integrar la adición de líquidos de forma controlada. Cuando la inyección se realiza correctamente, las mezcladoras de hélices permiten incorporar pequeñas cantidades de líquidos sin generar aglomeraciones ni zonas sobrehumedecidas, manteniendo la regularidad del proceso.

Desde el punto de vista operativo, los tiempos de mezcla suelen situarse en rangos moderados, lo que permite un buen equilibrio entre productividad, consumo energético y homogeneidad final. Este comportamiento hace que las mezcladoras de hélices sean especialmente adecuadas para procesos que requieren repetibilidad y control continuo de la calidad.

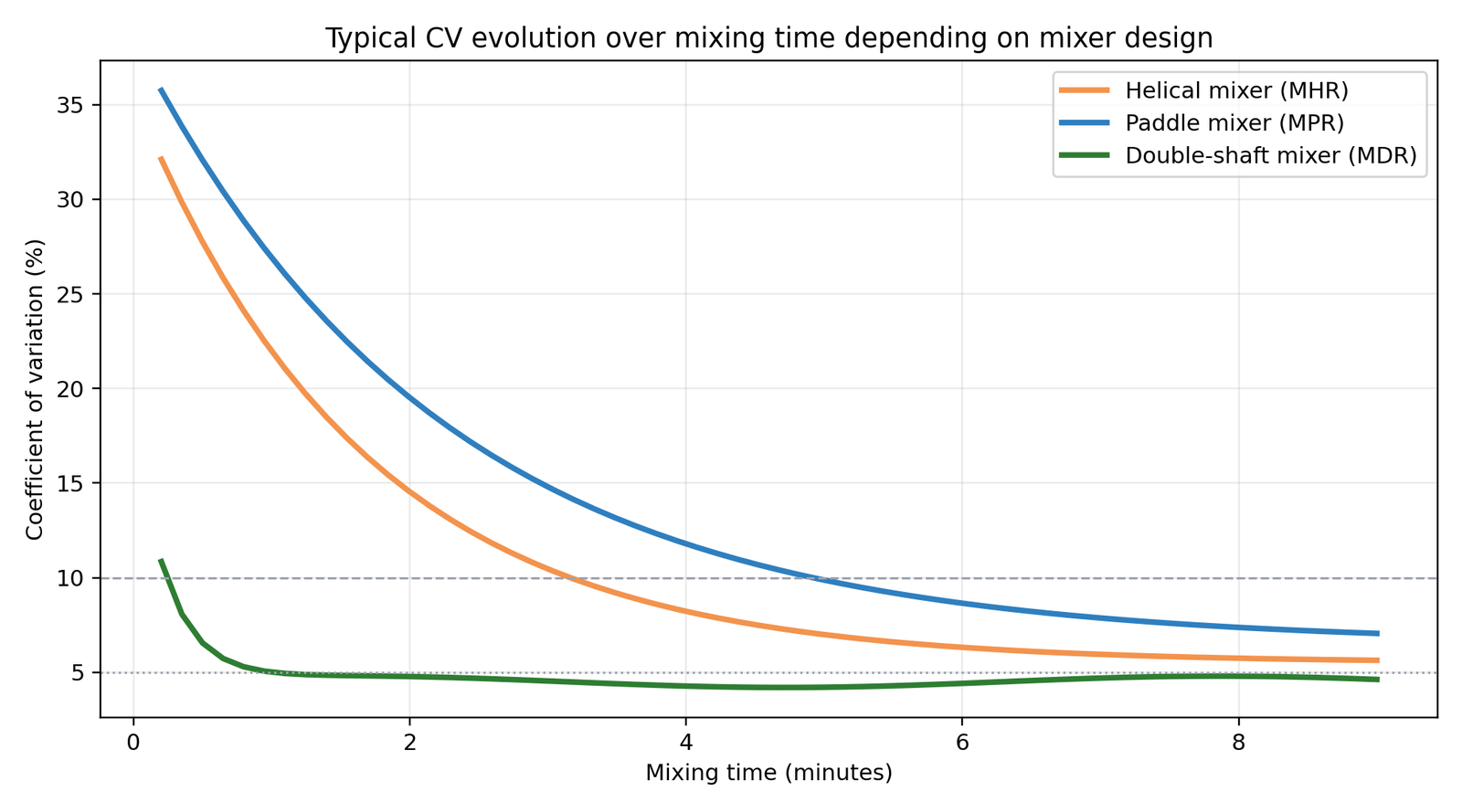

La evolución del coeficiente de variación según el tipo de mezcladora

Analizar el coeficiente de variación en el proceso de mezclado únicamente como un valor final puede llevar a interpretaciones incompletas del proceso de mezclado. En la práctica industrial, resulta mucho más revelador observar cómo evoluciona el CV a lo largo del tiempo y cómo esta evolución depende del diseño de la mezcladora.

Las distintas tipologías de mezcladora presentan comportamientos claramente diferenciados. En el caso de las mezcladoras de doble eje, la intensidad inicial del mezclado provoca una reducción muy rápida del coeficiente de variación en los primeros instantes del ciclo. Este tipo de equipos alcanza valores bajos de CV en muy poco tiempo, lo que puede resultar ventajoso en determinadas aplicaciones. Sin embargo, una vez alcanzado ese punto, la curva tiende a estabilizarse rápidamente, con un margen de mejora limitado y una mayor sensibilidad a variaciones en el llenado o en la formulación.

En las mezcladoras de palas dobles o de doble eje, el coeficiente de variación experimenta una reducción muy acusada en los primeros instantes del ciclo de mezcla. La elevada intensidad del movimiento generado por los dos ejes contrarrotantes provoca una rápida redistribución de los ingredientes, permitiendo alcanzar valores bajos de CV en tiempos muy cortos. Este comportamiento resulta especialmente eficaz cuando se requiere una homogeneización rápida o cuando el proceso impone tiempos de mezcla muy limitados. No obstante, una vez alcanzado ese nivel inicial de homogeneidad, la mejora posterior del CV suele ser más reducida, y el resultado final puede mostrar una mayor sensibilidad a variaciones en el llenado, en la formulación o en el orden de incorporación de los ingredientes.

Las mezcladoras de hélices muestran un comportamiento distinto. La reducción del coeficiente de variación es más progresiva, pero también más regular. A medida que avanza el tiempo de mezcla, el CV desciende de forma continua hasta alcanzar valores estables y reproducibles. Este tipo de evolución refleja un equilibrio entre intensidad de mezcla y control del flujo interno del producto, lo que se traduce en una buena homogeneidad final y, sobre todo, en una mayor estabilidad del proceso entre lotes.

En las mezcladoras de palas, la disminución del coeficiente de variación suele ser más lenta. Aunque pueden alcanzarse valores aceptables, el tiempo necesario para lograrlo es mayor y el CV final tiende a situarse por encima del obtenido con otros diseños. Este comportamiento es especialmente visible en formulaciones con diferencias significativas de densidad o granulometría, donde el mecanismo de mezcla basado en empuje y volteo resulta menos eficiente.

La comparación entre las curvas pone de manifiesto un aspecto fundamental: no todas las mezcladoras reducen el CV del mismo modo ni con la misma estabilidad. Mientras que algunas tecnologías priorizan una reducción rápida inicial, otras ofrecen un descenso más controlado y sostenido en el tiempo. Desde el punto de vista del proceso, esta estabilidad resulta clave, ya que un CV ligeramente superior pero repetible suele ser preferible a un valor muy bajo obtenido de forma puntual.

Por este motivo, la elección de una mezcladora no debería basarse únicamente en el valor mínimo de coeficiente de variación alcanzable, sino en la forma de la curva completa, en su punto de estabilización y en su comportamiento frente a variaciones normales de operación. Entender esta evolución permite ajustar correctamente los tiempos de mezcla, optimizar el consumo energético y garantizar una homogeneidad constante en la producción.

Conclusión

El coeficiente de variación en el mezclado no debería entenderse como un fin en sí mismo, sino como una herramienta de diagnóstico dentro de un proceso más amplio. Una buena mezcla no termina cuando se alcanza un determinado valor estadístico. La descarga, el transporte posterior y la integración con el resto de la línea influyen en la calidad final del producto.

Analizado con criterio técnico, el coeficiente de variación permite detectar desviaciones, optimizar tiempos de proceso y ajustar el diseño de la instalación. Utilizado de forma simplificada, corre el riesgo de convertirse en un número vacío.