Die Auswahl der richtigen Mahlanlage ist eine wichtige Entscheidung, die sich direkt auf die betriebliche Effizienz, die Produktionskosten und die Qualität des Endprodukts auswirkt. Bei der Entscheidung zwischen einer Hammermühle oder einer Walzenmühle stehen Fachleute vor einer entscheidenden Wahl, die den wirtschaftlichen und betrieblichen Erfolg ihrer Mahlprozesse bestimmen kann.

Beide Mühlentechnologien haben sich seit ihren Anfängen im 19. Jahrhundert, als Walzenmühlen die Mehlindustrie revolutionierten und Hammermühlen die Futtermittelverarbeitung veränderten, erheblich weiterentwickelt. Heute werden sie in verschiedenen Industriezweigen eingesetzt, von der Lebensmittelindustrie bis zum Recycling, und haben jeweils besondere Merkmale, die sie für bestimmte Anwendungen geeignet machen.

Diese technische Studie befasst sich eingehend mit den physikalischen Prinzipien, der Energieeffizienz, den Möglichkeiten der Partikelgröße, den Betriebskosten und den industriellen Anwendungen beider Systeme und liefert Ingenieuren und Betriebsleitern die quantitativen Informationen, die sie zur Optimierung ihrer Zerkleinerungsprozesse benötigen.

Zusammenfassung des Vergleichs

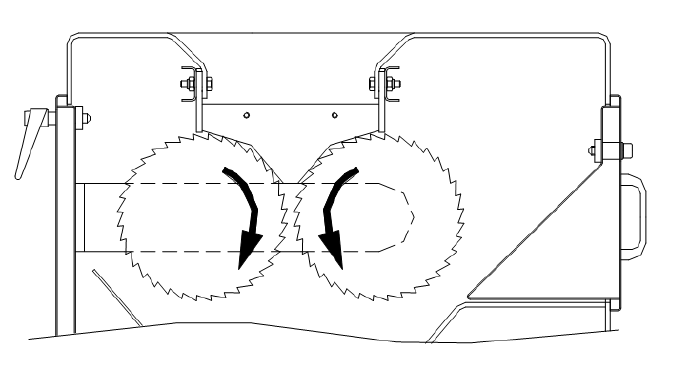

Hammermühlen arbeiten nach dem Schlagprinzip mit rotierenden Hämmern, die auf einem Rotor montiert sind, der Geschwindigkeiten von 1500-3600 U/min erreicht. Dieser Mechanismus erzeugt Umfangsgeschwindigkeiten zwischen 70 und 120 m/s, wodurch Aufprallkräfte zwischen 5000 und 15000 N entstehen, die das Material gegen die Siebe und die Innenwände der Mahlkammer zerkleinern.

Auf der anderen Seite ist die WALZMÜHLEN arbeiten nach dem Prinzip der Kompression und der Scherung bei Geschwindigkeiten, die deutlich unter 100-300 U/min liegen. Diese Systeme üben spezifische Drücke von 50-200 N/mm² zwischen parallelen Zylindern mit einstellbaren Abständen von 0,1-3 mm aus und erreichen eine Zerkleinerung durch kontrollierte plastische Verformung.

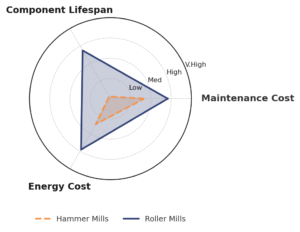

- Die Energieeffizienz ist eines der wichtigsten Unterscheidungsmerkmale. Walzenmühlen weisen einen 15-25% geringeren Energieverbrauch auf, der typischerweise zwischen 8-12 kWh/Tonne liegt, während Hammermühlen 10-16 kWh/Tonne benötigen, mit Spitzenwerten von bis zu 25 kWh/Tonne für Materialien mit hoher Härte.

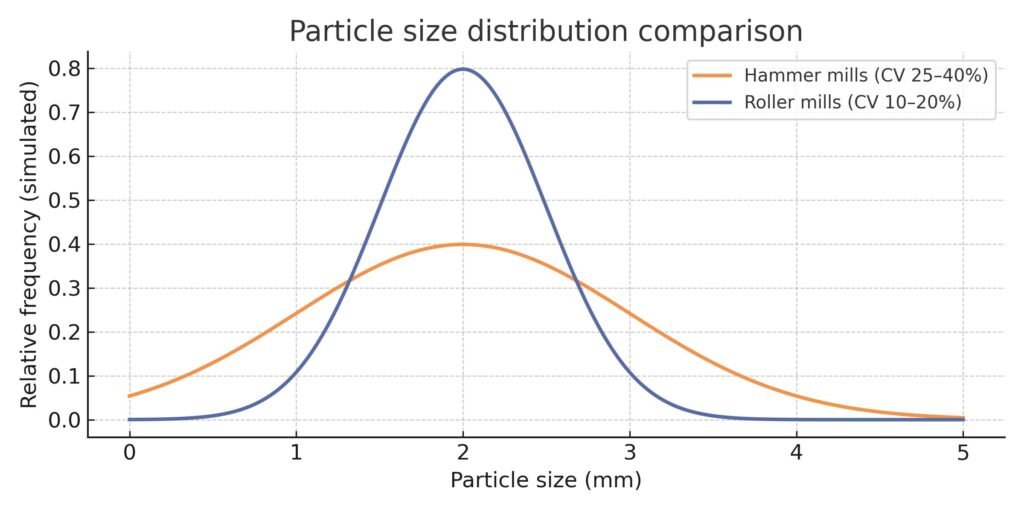

- In Bezug auf die Partikelgröße bieten Walzenmühlen eine präzise Kontrolle im Bereich von 0,1-5 mm mit Variationskoeffizienten von 10-20%, während Hammermühlen einen größeren Bereich von 0,5-10 mm bieten, jedoch mit einer größeren Streuung (Variationskoeffizient 25-40%). Dieser Unterschied wirkt sich direkt auf die Qualität und Gleichmäßigkeit des Endprodukts aus.

- Die Betriebskosten begünstigen Walzenmühlen, die 20 bis 30% niedrigere Wartungskosten pro Jahr haben. Während bei Hammermühlen alle 200-500 Betriebsstunden Komponenten ausgetauscht werden müssen, verlängern sich diese Intervalle bei Walzenmühlen auf 2000-5000 Stunden, was die Arbeits- und Austauschkosten erheblich reduziert.

Physikalische Prinzipien und Betrieb

Hammermühle: Schlagtechnik

Die Funktionsweise der Hammermühle beruht auf der Umwandlung von kinetischer Energie in Bruchenergie durch direkten Schlag. Der mit feststehenden Hämmern ausgestattete Rotor überträgt kinetische Energie auf die Materialpartikel, die durch mehrere gleichzeitige Mechanismen zerkleinert werden.

Die verfügbare kinetische Energie wird nach der Formel E = ½mv² berechnet, wobei die Masse des Hammers (typischerweise 0,5-2,5 kg) und die Umfangsgeschwindigkeit die Zertrümmerungsleistung bestimmen. Bei Umfangsgeschwindigkeiten zwischen 70 und 120 m/s kann jeder Hammer Schlagenergien von über 7500 J erzeugen, die ausreichen, um Materialien mit Druckfestigkeiten von bis zu 150 MPa zu zerbrechen.

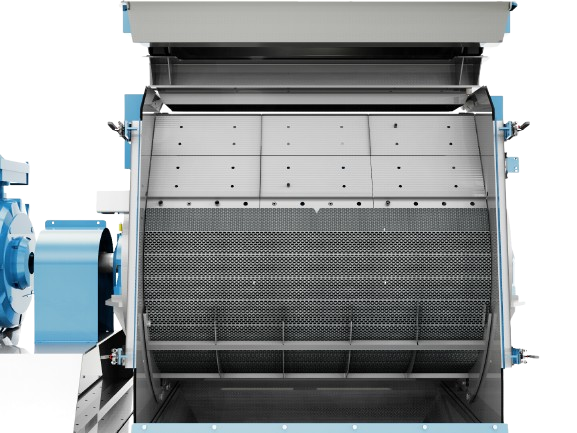

In der Mahlkammer befinden sich Siebe mit Öffnungen von 0,8 bis 25 mm, je nach gewünschter Korngröße. Das Design dieser Siebe hat einen direkten Einfluss auf die Durchsatzleistung und die Trennschärfe.

Die Fragmentierung erfolgt durch direkten Hammer-Partikel-Aufprall, Partikel-Sieb-Aufprall, Reibung an den Mantelwänden und Kollisionen zwischen den Partikeln. Dieser multimodale Prozess führt zu einer breiten Partikelgrößenverteilung mit erheblicher Feinstoffbildung.

Walzenmühle: Verdichtungstechnik

Walzenmühlen nutzen progressive Druck- und Scherkräfte zwischen zylindrischen Oberflächen, um eine Zerkleinerung zu erreichen. Das Material wird in die Druckzone zwischen zwei Walzen geführt, wo es eine gewisse Verformung erfährt, bis es die Bruchstelle erreicht.

Der angewandte spezifische Druck wird über eine Kontaktfläche verteilt, die je nach Durchmesser der Walzen (in der Regel 150-400 mm) zwischen 200-800 mm lang ist. Diese gleichmäßige Verteilung der Kräfte führt zu einem kontrollierten Bruch durch gerichtete Spaltung, wodurch die Bildung von Feinanteilen minimiert und die strukturelle Integrität des Materials erhalten wird.

Die Kontrolle der Partikelgröße wird durch eine präzise Einstellung des Walzenspaltes erreicht, die bei Feinmahlanwendungen Abweichungen von 0,1 mm ermöglicht. Die Einstellsysteme können manuell, hydraulisch oder pneumatisch sein und bieten eine automatische Verschleißkompensation während des Betriebs.

Die Oberfläche der Rollen kann je nach Anwendung glatt, gerillt oder strukturiert sein. Rillen erhöhen die Materialtragfähigkeit, erhöhen aber den Verschleiß, während glatte Oberflächen den Abrieb minimieren, aber einen höheren Anpressdruck erfordern.

Energieeffizienz und Verbrauch

Die Energieeffizienz ist ein entscheidender Faktor bei der wirtschaftlichen Bewertung von Mahltechnologien. Hammermühlen haben einen spezifischen Verbrauch von 10-16 kWh/Tonne für Standardanwendungen, der auf bis zu 25 kWh/Tonne ansteigt, wenn hochharte Materialien verarbeitet oder sehr feine Partikelgrößen angestrebt werden.

Walzenmühlen weisen mit einem Verbrauch von 8-12 kWh/Tonne eine überragende Effizienz auf und erreichen eine Energiereduktion von 15-25% gegenüber Prallsystemen. Dieser Vorteil wird auf die gerichtete Anwendung von Druckkräften zurückgeführt, wodurch die für Hammermühlen charakteristischen Lüftungs- und Turbulenzverluste minimiert werden.

Auch der Leistungsfaktor begünstigt Walzenmühlen (0,90-0,95) gegenüber Hammermühlen (0,85-0,90), was auf eine konstantere Belastung und geringere Schwankungen im Energiebedarf zurückzuführen ist. Dies senkt die Kosten für Blindleistung und verbessert die Stabilität des industriellen Stromnetzes.

Thermische Verluste sind ein weiteres wichtiges Unterscheidungsmerkmal. Hammermühlen erzeugen einen Temperaturanstieg von 30-50 °C im Produkt, während Walzenmühlen auf 10-20 °C begrenzt sind. Diese Erwärmung mindert den Nährwert von Lebensmitteln und kann die physikalischen Eigenschaften von hitzeempfindlichen Materialien beeinträchtigen. Darüber hinaus bedeutet eine geringere Wärmeentwicklung beim Mahlen auch weniger Feuchtigkeitsverlust aus dem Produkt, was zu einer besseren physischen Qualität des Futters führt. Durch das Zurückhalten der Feuchtigkeit wird die Staubbildung von trockenem Feingut reduziert und das Anbacken in Silos oder Behältern vermieden, was den Fluss und die Stabilität des Materials in der gesamten Lager- und Transportkette verbessert.

Die mechanische Gesamtleistung von Walzenmühlen liegt bei 85-92% im Vergleich zu 75-85% bei Hammermühlen. Zusätzliche Verluste bei Prallsystemen sind hauptsächlich auf die für die Staubabsaugung erforderliche Zwangsbelüftung und die in Form von Vibrationen und Lärm abgeleitete Energie zurückzuführen.

Bei einer Anlage, die 100 Tonnen pro Tag verarbeitet, kann der Energieunterschied zwischen den beiden Systemen bei einem Industriestromtarif von 0,12 €/kWh jährliche Einsparungen von 15.000 bis 25.000 € bedeuten.

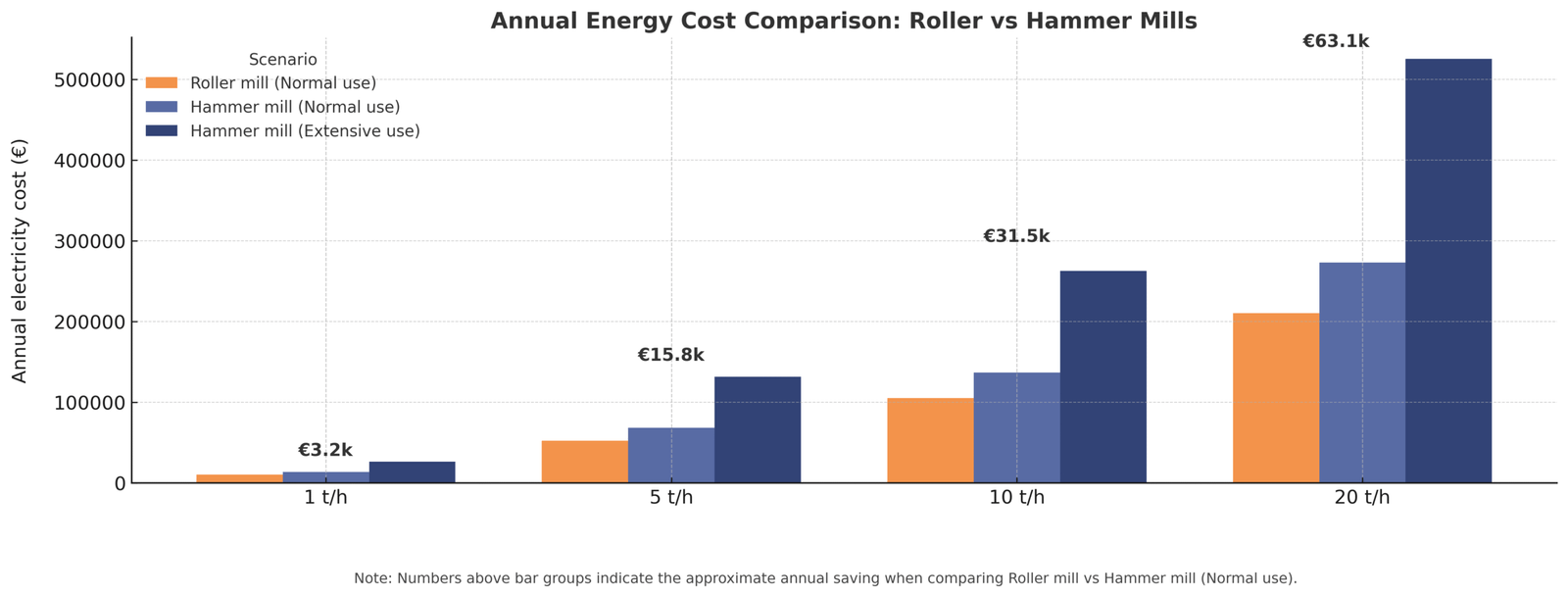

Das folgende Diagramm vergleicht die jährlichen Stromkosten der beiden Technologien für verschiedene Produktionskapazitäten (1, 5, 10 und 20 t/h) bei einem Dauerbetrieb von 8.760 Stunden pro Jahr und einem Tarif von 0,12 €/kWh.

Daraus ergibt sich die folgende Schlussfolgerung:

-

Walzenmühlen weisen immer niedrigere Energiekosten auf.

-

Bei 1 t/h liegen die Einsparungen bei rund 3.200 € pro Jahr.

-

Bei 5 t/h wachsen die Einsparungen auf 15.800 € pro Jahr an.

-

Bei 10 t/h beläuft sich die Differenz auf 31.600 € pro Jahr.

-

Bei 20 t/h liegen die Einsparungen bei über 63.000 € pro Jahr.

-

-

Der wirtschaftliche Unterschied nimmt mit der Anlagenkapazität zu. Je höher der Durchsatz, desto größer ist der Vorteil von Walzenmühlen gegenüber Hammermühlen.

-

Die Energieeinsparungen (15-25%) werden in direkte wirtschaftliche Einsparungen umgewandelt. Dieser Vorteil rechtfertigt in der Regel die höheren Anfangsinvestitionen für Walzenmühlen in mittleren und großen Industrieprojekten.

-

Bei intensivem Einsatz von Hämmern (Bearbeitung harter Materialien oder Suche nach feinen Körnungen) erhöht sich der Verbrauch auf 25 kWh/t, was den ungünstigsten Fall darstellt und den Unterschied zu Walzen weiter verdeutlicht.

Korngrößenbereiche

Die erreichbare Partikelgröße und die Genauigkeit sind entscheidende Faktoren bei der Wahl der Mahltechnologie. Hammermühlen bieten einen weiten Bereich von 0,5-10 mm, mit der Möglichkeit, durch den Einsatz von Feinsieben und hoher Rotordrehzahl bis auf 0,3 mm herunterzugehen. Diese Vielseitigkeit geht jedoch mit einer breiten Partikelgrößenverteilung mit Variationskoeffizienten von 25-40% einher.

Walzenmühlen bieten eine wesentlich genauere Kontrolle der Partikelgröße im Bereich von 0,1-5 mm und erreichen Variationskoeffizienten von 10-20%. Diese Genauigkeit ergibt sich aus der deterministischen Natur des Verdichtungsprozesses, bei dem der Walzenspalt direkt die maximale Partikelgröße definiert.

Ein entscheidender Unterschied zwischen den beiden Technologien ist die Erzeugung von Feinkorn. Hammermühlen erzeugen 15-25% an Partikeln, die kleiner als 0,5 mm sind, während Walzenmühlen auf 5-12% beschränkt sind. Dieses Merkmal wirkt sich direkt auf die Qualität des Endprodukts aus, insbesondere bei Anwendungen, bei denen Feinanteile die Fließfähigkeit, Stabilität oder funktionelle Eigenschaften beeinträchtigen.

Die Möglichkeit, die Partikelgröße während des Betriebs einzustellen, spricht eindeutig für Walzenmühlen, die kontinuierliche Änderungen durch hydraulische oder pneumatische Systeme ermöglichen. Hammermühlen erfordern für den Siebwechsel einen Maschinenstillstand, was zu Produktionsausfällen von 15-30 Minuten pro Wechsel führt.

Nach dem in der Futtermittelindustrie weit verbreiteten Pfost-Uniformitätsindex liegen Walzenmühlen im Bereich von 85-95% gegenüber 70-85% für Hammermühlen. Dieser Parameter korreliert direkt mit der Verdaulichkeit und der Effizienz der Futterverwertung bei Monogastriern. A Studie mit Schweinen zeigten, dass bei einer Vermahlung von Mais auf ~400 µm eine deutlich höhere Nährstoffverdaulichkeit erreicht wurde als bei einer Vermahlung auf ~800 µm.

Für Anwendungen, die eine Vielzahl von Partikelgrößen erfordern, bieten Walzenmühlen eine höhere Betriebsflexibilität, während Hammermühlen besser geeignet sind, wenn eine robuste Verarbeitung heterogener Materialien mit Toleranz gegenüber Partikelgrößenschwankungen erforderlich ist.

Operative Kosten

Instandhaltungskosten

Die Wartungskosten machen einen beträchtlichen Teil der Betriebsausgaben für Mahlanlagen aus. Hammermühlen erfordern jährliche Investitionen von 3.000 bis 8.000 € pro Tonne/Stunde installierter Kapazität, während Walzenmühlen in den gleichen Kapazitätsbereichen zwischen 2.000 und 5.500 € liegen.

Die Häufigkeit des Austauschs kritischer Komponenten macht einen wesentlichen Unterschied zwischen den beiden Technologien aus. Hämmer müssen je nach der Abrasivität des zu bearbeitenden Materials und der Härte der Verschleißelemente alle 200-500 Betriebsstunden ausgetauscht werden. Im Gegensatz dazu verlängern Walzen ihre Lebensdauer auf 2000-5000 Stunden, was die Ausfallzeiten und den damit verbundenen Arbeitsaufwand erheblich reduziert.

Die Fünfjahresanalyse der Gesamtbetriebskosten (TCO) zeigt jedoch durchweg Vorteile für Walzenmühlen. Eine geringere Wartungshäufigkeit senkt die Kosten für qualifizierte Arbeitskräfte, minimiert Produktionsausfälle aufgrund geplanter Stillstandszeiten und verringert die erforderlichen Ersatzteilvorräte.

Energiekosten

Die Energiekosten sind die wichtigste Betriebskomponente bei Anwendungen mit hoher Kapazität. Bei industriellen Tarifen von 0,12 €/kWh verursachen Hammermühlen Kosten von 12-20 € pro verarbeiteter Tonne, während Walzenmühlen bei vergleichbaren Anwendungen 9-15 € pro Tonne kosten.

Die Amortisation der Energiegefälle ermöglicht es, die höheren Anfangsinvestitionen in Rollenmühlen in Zeiträumen von 2 bis 4 Jahren zu amortisieren, je nach jährlichen Betriebsstunden und installierter Kapazität. Bei Anlagen mit Dauerbetrieb (>6.000 Stunden pro Jahr) verkürzt sich die Amortisationszeit oft auf weniger als 24 Monate.

Staatliche Anreize für Energieeffizienz können die wirtschaftliche Rechtfertigung für Walzenmühlen erheblich beschleunigen. Energiesparprogramme in europäischen Ländern bieten Steuerabzüge in Höhe von 20-40% für Anlagen, die nachweislich den Verbrauch um mehr als 15% senken.

Anforderungen an die Wartung

Hammermühlen

Die Wartung von Hammerwerken erfordert aufgrund des beschleunigten Verschleißes kritischer Komponenten einen rigorosen, vorausschauenden Ansatz. Die wöchentliche Hammerinspektion sollte die Messung der Restdicke, die Überprüfung der Befestigungen und die Erkennung von Ermüdungsrissen umfassen. Hämmer mit einem Verschleiß von mehr als 30% der Nenndicke müssen sofort ersetzt werden, um eine dynamische Unwucht zu vermeiden.

Darüber hinaus ist es wichtig, den Wechsel der Rotordrehrichtung in Hammermühlen in Betracht zu ziehen, eine Praxis, die dazu beiträgt, den Hammerverschleiß auszugleichen und die Lebensdauer der Anlage zu verlängern. Durch diesen regelmäßigen Wechsel werden die Aufprallkräfte gleichmäßiger auf die Hammer- und Siebflächen verteilt, was die Ermüdung verringert und die Gesamtleistung der Mühle verbessert.

Zur vorbeugenden Wartung gehört ein planmäßiger Hammerwechsel alle 200-500 Stunden, je nach Abrasivitätsfaktor des zu bearbeitenden Materials. Materialien mit einem Abrasivitätsindex von über 150 mg (ASTM G65-Test) reduzieren die Lebensdauer auf 200-300 Stunden, während Produkte mit geringem Mineralgehalt die Intervalle auf 500-800 Stunden verlängern können.

Das dynamische Auswuchten des Rotors ist ein kritischer Vorgang, der alle 1.000 Stunden durchgeführt werden muss, um zu verhindern, dass übermäßige Vibrationen die strukturelle Integrität des Geräts beeinträchtigen. Unwuchten von mehr als 6,3 mm/s (ISO 10816) müssen sofort durch Umverteilung der Hämmer oder Hinzufügen von Gegengewichten ausgeglichen werden.

Walzenmühlen

Walzenmühlen erfordern eine vorausschauende Wartung mit Schwerpunkt auf der Kontrolle von Spalt und Oberflächenverschleiß. Messungen alle 500 Stunden sollten die Überprüfung der Rollenparallelität (Toleranz ±0,1 mm), die Messung des diametralen Verschleißes und eine Schwingungsanalyse zur Erkennung möglicher Ausrichtungsfehler umfassen.

Die Nachregulierung der Walzen zum Ausgleich des Verschleißes erfolgt alle 200 Betriebsstunden, je nach Bauart des Geräts mit hydraulischen oder mechanischen Systemen. Dieser Vorgang erfordert eine genaue Kalibrierung, um den spezifischen Druck innerhalb der Betriebsbereiche (50-200 N/mm²) zu halten und eine gleichmäßige Lastverteilung zu gewährleisten.

Je nach dem zu verarbeitenden Material müssen die Rollenbuchsen alle 2.000 bis 5.000 Stunden erneuert werden. Gehärtete Stahlauskleidungen bieten eine höhere Verschleißfestigkeit, erhöhen aber die Kosten, während Speziallegierungen (Wolframkarbid, Keramik) die Lebensdauer bei extremen Anwendungen auf bis zu 8.000 Stunden verlängern.

Das Fachpersonal muss speziell geschult werden, und die Eingriffszeiten betragen 4-8 Stunden pro Wartungsvorgang. Die Komplexität der Einstellsysteme erfordert fortgeschrittene Kenntnisse in der Ölhydraulik und der Präzisionsinstrumentierung.

Technische Vorteile und Grenzen

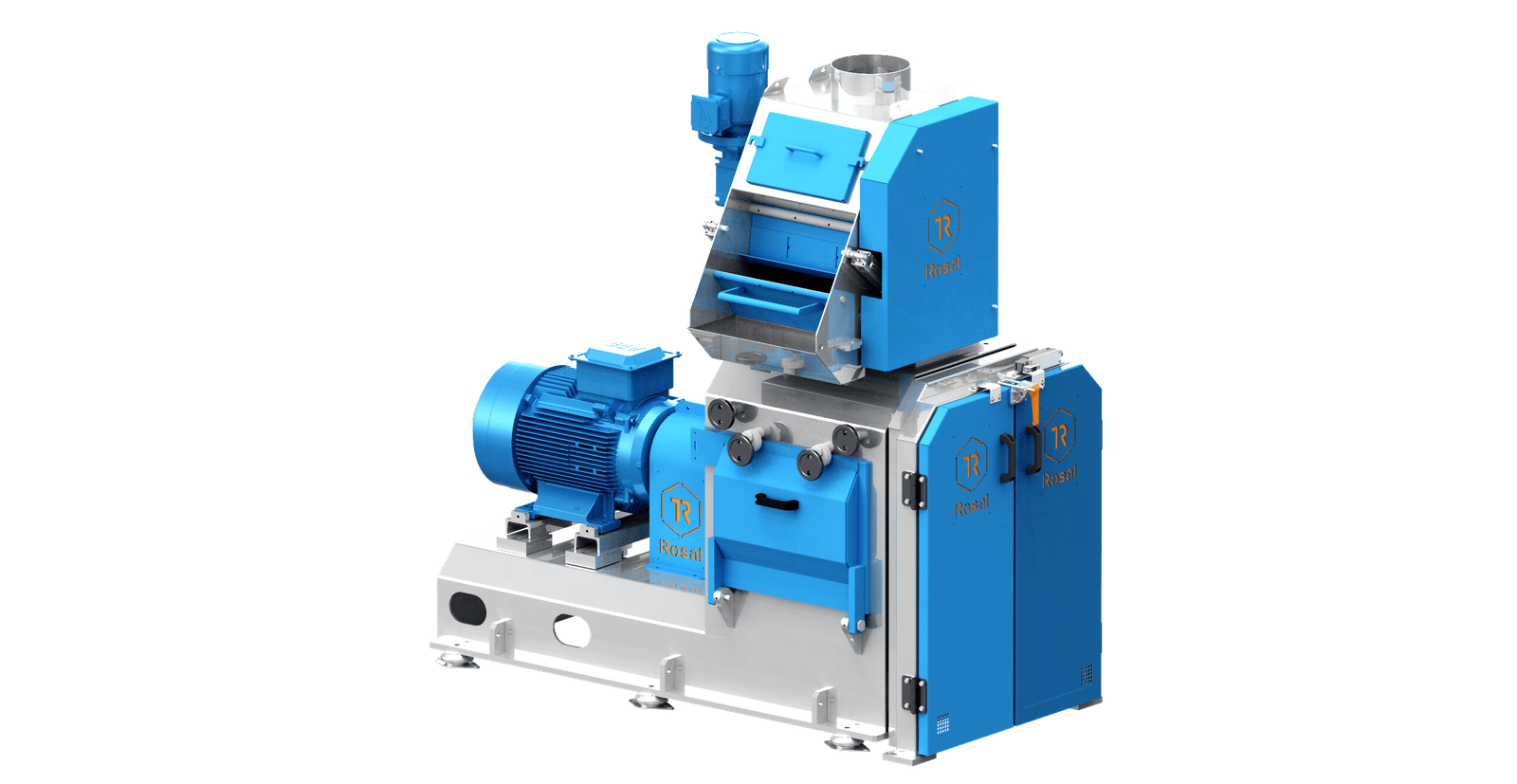

Hammermühlen

Hammermühlen sind außerordentlich vielseitig für die Verarbeitung heterogener Materialien mit unterschiedlicher Härte, Feuchtigkeit und Zusammensetzung. Dank ihrer robusten Bauweise können sie gelegentliche metallische Verunreinigungen tolerieren, ohne katastrophale Schäden zu verursachen - eine Eigenschaft, die besonders bei der Verarbeitung von Recycling- und landwirtschaftlichen Nebenprodukten wertvoll ist.

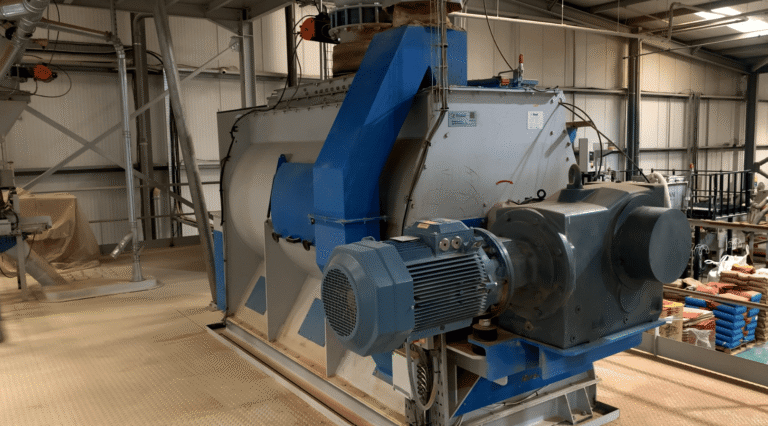

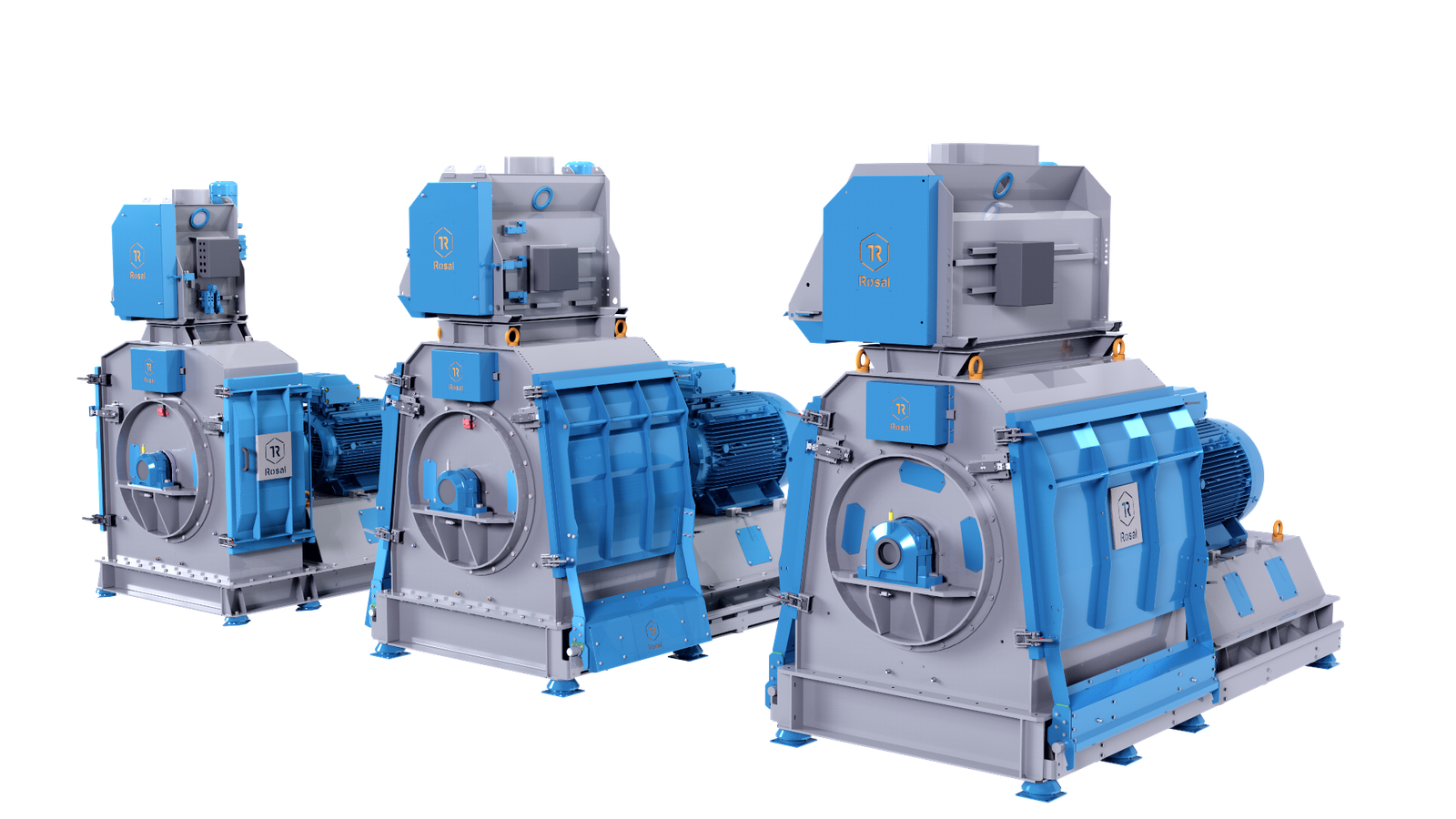

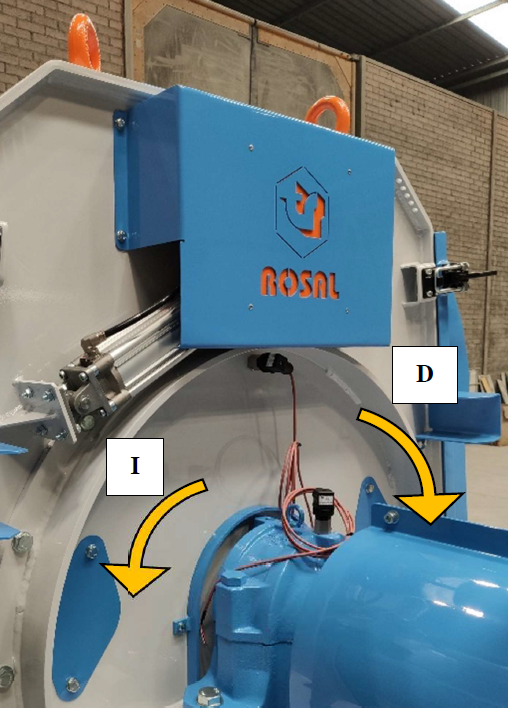

Relativ niedrige Anfangsinvestitionen erleichtern den Einsatz in Betrieben mit beschränktem Budget. Die einfache Bedienung ermöglicht einen schnellen Wechsel der Produktpartikelgröße durch Austausch der Siebe. Besonders schnell geht dies bei den Hammermühlen MMR Rosal, die über Seitentüren verfügen, die einen schnellen und sicheren Zugang zur Mahlkammer und damit zu den Sieben ermöglichen. In weniger als 30 Minuten ist es möglich, die Siebe der Mühlen mit diesem System zu wechseln.

Die Verarbeitungskapazität reicht von 1-50 t/h in Standardkonfigurationen, wobei Sonderausführungen bis zu 200 t/h für Biomasse- und Recyclinganwendungen erreichen. Diese Skalierbarkeit erleichtert die Anpassung an unterschiedliche Produktionsmengen ohne größere Prozessänderungen.

Zu den Einschränkungen gehört der höhere Energieverbrauch, der insbesondere bei Feinmahlanwendungen problematisch ist, bei denen die Effizienz auf 60-70% sinken kann. Die übermäßige Bildung von Feinanteilen (15-25%) beeinträchtigt die Produktqualität bei Anwendungen, bei denen eine strenge Gleichmäßigkeit der Partikelgröße erforderlich ist.

Betriebsgeräusche von 85-95 dB(A) erfordern akustische Kontrollmaßnahmen und Gehörschutz für das Personal, was die Kosten für die Infrastruktur und die Einhaltung der Vorschriften erhöht. Die Produkterhitzung (30-50 °C) kann hitzeempfindliche Bestandteile wie Vitamine, Enzyme und aromatische Verbindungen abbauen.

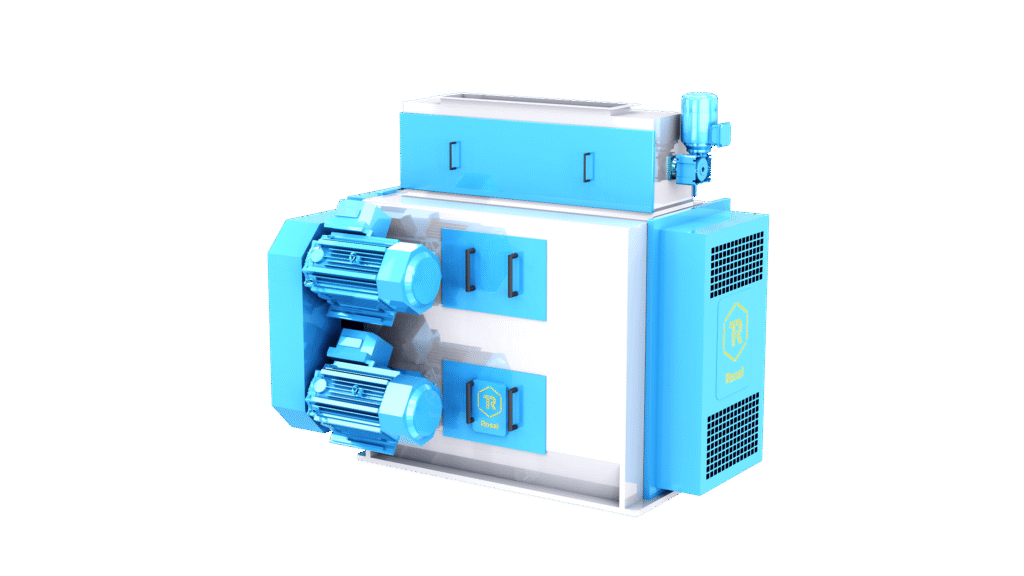

Walzenmühlen

Die Walzenmühlen zeichnen sich durch eine überragende Energieeffizienz aus und erreichen eine Verbrauchsreduzierung von 15-25%, was langfristig zu erheblichen Betriebseinsparungen führt. Die präzise Steuerung der Partikelgröße (Variationskoeffizient von 10-20%) ist ideal für Anwendungen, die enge Partikelgrößenspezifikationen erfordern.

Der leise Betrieb (70-80 dB(A)) macht eine akustische Behandlung der Umgebung überflüssig und verbessert die Arbeitsbedingungen. Durch die geringere Erwärmung des Produkts (10-20 °C) bleiben die ernährungsphysiologischen und organoleptischen Eigenschaften erhalten, was besonders bei hochwertigen Lebensmitteln wichtig ist.

Die minimale Staubentwicklung vereinfacht Absaugsysteme und verringert das Explosionsrisiko bei brennbaren Materialien. Verlängerte Wartungsintervalle (2.000-5.000 Stunden) minimieren Produktionsausfälle und Kosten für qualifizierte Arbeitskräfte.

Die größte Einschränkung ist die hohe Anfangsinvestition (25.000-80.000 € für entsprechende Kapazitäten), die das verfügbare Kapitalbudget übersteigen kann. Die Empfindlichkeit gegenüber Fremdstoffen erfordert wirksame Vorreinigungssysteme, was die Komplexität des Prozesses erhöht.

Die Beschränkungen bei faserigen Materialien schränken die Anwendungen bei der Verarbeitung von Biomasse und landwirtschaftlichen Nebenprodukten mit hohem Zellulosegehalt ein. Die Beschickung muss gleichmäßig und kalibriert sein, was präzise Dosiersysteme erfordert, die die Installationskosten erhöhen.

Sektorspezifische Anwendungen

Lebensmittelsektor

In der Lebensmittelindustrie hängt die Wahl zwischen einer Hammermühle und einer Walzenmühle hauptsächlich von den Qualitätsanforderungen und den Eigenschaften des verarbeiteten Materials ab. Hammermühlen eignen sich besonders für die Verarbeitung von Gewürzen, kristallisiertem Zucker, dehydrierten Produkten und Gewürzen, bei denen eine erhebliche Zerkleinerung mit Toleranz gegenüber Partikelgrößenschwankungen erforderlich ist.

Typische Kapazitäten für Lebensmittelanwendungen reichen von 0,5-10 t/h für Hammermühlen, die sich an die handwerkliche und halbindustrielle Produktion anpassen. Die einfache Reinigung und der schnelle Wechsel zwischen den Produkten ist bei Mehrproduktbetrieben mit kleinen Losgrößen von Vorteil.

Walzenmühlen dominieren bei der Herstellung von raffiniertem Mehl, Braumalz und verarbeitetem Getreide, wo die Gleichmäßigkeit der Korngröße direkt die Qualität des Endprodukts bestimmt. Die kommerziellen Kapazitäten liegen bei 2-25 t/h, bei Sonderanlagen für große Mühlen bei über 100 t/h.

Die Einhaltung von FDA 21CFR178 begünstigt Walzenmühlen aufgrund der geringeren Kreuzkontamination und der einfachen Desinfektion. Die Erhaltung der ernährungsphysiologischen Eigenschaften durch geringere Erhitzung ist bei Premium- und Bioprodukten, bei denen der thermische Abbau den Handelswert beeinträchtigt, von entscheidender Bedeutung.

Die Rückverfolgbarkeit von Lebensmitteln wird durch Walzenmühlen aufgrund der geringeren Staubentwicklung und der besseren Prozesskontrolle erleichtert. Kontinuierliche Überwachungssysteme ermöglichen die Dokumentation kritischer Kontrollparameter (Druck, Temperatur, Partikelgröße), die von Standards wie HACCP und BRC gefordert werden.

Futtermittelsektor

Die Futtermittelindustrie stellt einen der dynamischsten Märkte für beide Mahltechnologien dar. Hammermühlen behalten ihre Vorherrschaft bei der Verarbeitung von faserigen Rohstoffen, landwirtschaftlichen Nebenprodukten und Vormahlungen, wo Robustheit und Betriebsflexibilität die höheren Energiekosten rechtfertigen.

Die installierten Kapazitäten in Futtermittelproduktionsanlagen liegen typischerweise zwischen 1 und 30 t/h für Hammermühlen und reichen bis zu 50 t/h in Anlagen mit hoher Kapazität. Die Feuchtigkeitstoleranz (8-15%) ist vorteilhaft bei der Verarbeitung von saisonalen Rohstoffen mit variablem Wassergehalt.

Walzenmühlen werden zunehmend bei der Endvermahlung von Hauptgetreidearten (Mais, Weizen, Gerste) eingesetzt, wo sich die verbesserte Verdaulichkeit von 8-15% direkt auf die Futterverwertung auswirkt. Die kommerziellen Kapazitäten erreichen 3-50 t/h, wobei der Trend zu größeren Anlagen geht.

Die verbesserte FCR (Feed Conversion Ratio) des 3-7% mit den Walzenstühlen rechtfertigt weitere Investitionen in Großbetrieben. Für einen Betrieb mit 100.000 Mastschweinen bedeutet diese Verbesserung eine jährliche Einsparung von 150.000-300.000 € an Futterkosten.

Die Verringerung des Staubanteils in den Rationen verbessert die Umweltbedingungen in den Betrieben und verringert die Handhabungsverluste. Walzenmühlen erzeugen zwischen 40% und 60% weniger Staub als Prallsysteme und tragen so zur Gesundheit der Atemwege der Tiere und zur Effizienz automatisierter Fütterungssysteme bei.

Biomasse-Sektor

Die Verarbeitung von Biomasse stellt einzigartige Herausforderungen dar, die je nach Art des Materials unterschiedliche Technologien begünstigen. Hammermühlen dominieren bei der Verarbeitung von Hackschnitzeln, Waldrestholz und Ausschusspellets, wo die Fähigkeit, faserige und heterogene Materialien zu verarbeiten, entscheidend ist.

Die Feuchtigkeitstoleranz des 8-15% ermöglicht die Verarbeitung von Biomasse mit unterschiedlichen Wassergehalten ohne nennenswerte Ertragseinbußen. Typische Kapazitäten reichen von 2-20 t/h für Biomasseanwendungen, wobei Sonderausführungen 50 t/h für Großanlagen erreichen.

Walzenmühlen finden Anwendung bei der Verarbeitung von Energiegetreide, trockenen landwirtschaftlichen Rückständen und Vorverdichtungsvorgängen. Die Begrenzung des Feuchtigkeitsgehalts (<12%) erfordert Vortrocknungssysteme, die die Betriebskosten erhöhen, aber die Gesamtenergieeffizienz verbessern.

Eine optimale Verbrennungsgröße (<3 mm gemäß EN 14961) kann mit beiden Technologien erreicht werden, obwohl Walzenmühlen eine größere Gleichmäßigkeit bieten, was die Verbrennungseffizienz verbessert und die Partikelemissionen verringert.

Vorbereitungen für Pelletierung begünstigt Hammermühlen aufgrund der höheren spezifischen Oberfläche, die durch die intensive Fragmentierung entsteht. Die größere spezifische Oberfläche des 20-30% verbessert den Zusammenhalt während des Pelletierprozesses und die endgültige Pelletdichte.

Bei der Verarbeitung von Biomasse ist es üblich, Hammermühlen und Walzenmühlen in derselben Mahlanlage zu kombinieren. Hammermühlen werden in der Vormahlstufe eingesetzt, wo sie faserige Materialien oder Materialien mit variabler Feuchtigkeit zerkleinern, während die Walzen die Endmahlung durchführen, um eine einheitlichere Partikelgröße zu erhalten, die für die Pelletierung geeignet ist.

Diese Kombination verbessert die Gesamtenergieeffizienz, verringert die Staubentwicklung und bewahrt die Produktfeuchtigkeit, was zu einer höheren Dichte und Qualität des Endpellets führt.

Nachstehend finden Sie eine Übersichtstabelle mit einer Empfehlung für die am besten geeignete Mahltechnologie in Abhängigkeit von der Branche und der spezifischen Anwendung. Anhand dieses technischen Vergleichs lässt sich schnell feststellen, welches System - Hammermühle oder Walzenmühle - je nach Art des Materials, den Anforderungen an die Korngröße, der Produktionskapazität und den betrieblichen Zielen die beste Leistung bietet.

| Anwendung / Sektor | Typisches Material | Produktionspalette | Ziel schleifen | Empfohlen | Technische Rechtfertigung |

|---|---|---|---|---|---|

| Futtermittel für monogastrische Tiere | Mais, Weizen, Gerste, Sojabohnen | Mittel-Hoch (10-40 t/h) | Hohe Verdaulichkeit, gleichmäßige Granulometrie | Walzenmühle | Geringere Korngrößenabweichung (Pfost > 90 %), weniger Feinanteile und bessere FCR |

| Futtermittel für Wiederkäuer | Faserstoffgemische, getrocknetes Heu, Getreide | Mittel (5-20 t/h) | Basisreduktion ohne Sprühen | Hammermühle | Bessere Toleranz gegenüber langen Fasern und mäßiger Feuchtigkeit |

| Biomasse (Pellets, Brennstoffe) | Späne, Hobelspäne, Baumschnitt, Trockenabfälle | Mittel-Niedrig (2-10 t/h) | Bruch vor dem Pelletieren | Hammermühle | Hohe Toleranz gegenüber harten Körpern und Schwankungen der Luftfeuchtigkeit |

| Mehle für den menschlichen Verzehr | Weichweizen, Roggen, Hafer | Mittel-Hoch (10-30 t/h) | Kontrolliertes Schneiden und homogenes Schleifen | Walzenmühle | Bessere Größenkontrolle und niedrigere Prozesstemperatur |

| Extrusion / Tierpelletierung | Vorkonditioniertes Futtermehl | Hoch (20-50 t/h) | Endschleifen vor dem Strangpressen | Walzenmühle | Geringere Feinstoffbildung, bessere Nachverdichtung |

| Chemische / pharmazeutische Industrie | Weiche Mineralien, Hilfsstoffe | Niedrig (0,5-5 t/h) | Präzise Partikelgröße und thermische Kontrolle | Walzenmühle | Hervorragende Energieeffizienz, thermische Kontrolle und minimale Partikelgrößenstreuung |

Qualität des Endprodukts

Die Qualität des Endprodukts ist oft der entscheidende Faktor bei der Wahl der Mahltechnologie. Walzenmühlen zeigen eine beständige Überlegenheit bei der Gleichmäßigkeit der Partikelgröße und erreichen 15-25% geringere Standardabweichungen als Prallsysteme. Diese Gleichmäßigkeit wirkt sich direkt auf die Produktfunktionalität in nachgelagerten Anwendungen aus.

Die Morphologie der Partikel unterscheidet sich erheblich zwischen den beiden Technologien. Walzenmühlen erzeugen Partikel mit regelmäßigeren Formen und glatten Oberflächen, während Hammermühlen kantige Partikel mit unregelmäßigen Oberflächen erzeugen. Dieser Unterschied wirkt sich auf die Fließ-, Verdichtungs- und Auflösungseigenschaften des Endprodukts aus.

Bei Getreideanwendungen bewahren Walzenmühlen die gelatinisierbare Stärke besser (95% im Vergleich zu 85% bei Hammermühlen), wodurch wichtige funktionelle Eigenschaften für das Backen und die weitere Verarbeitung erhalten bleiben. Die kontrollierte Fragmentierung minimiert strukturelle Schäden an Stärkekörnern und Proteinen.

Thermische Verunreinigung ist bei wärmeempfindlichen Produkten ein kritisches Problem. Hammermühlen können aufgrund der Reibungserwärmung 5-10% thermolabile Vitamine abbauen, während Walzenmühlen diesen Abbau auf 1-3% begrenzen. Bei pharmazeutischen und nutrazeutischen Anwendungen kann dieser Unterschied über die kommerzielle Lebensfähigkeit des Produkts entscheiden.

Die erzeugte spezifische Oberfläche begünstigt Hammermühlen, die im Vergleich zu Walzen 20-30% mehr erzeugen. Diese Eigenschaft ist vorteilhaft bei Anwendungen, bei denen die Auflösungsrate oder die chemische Reaktivität kritische Leistungsfaktoren sind.

Die Entmischung der Partikelgröße während der Handhabung und Lagerung wird bei Walzenmühlenprodukten aufgrund der engeren Größenverteilung minimiert. Eine geringere Entmischung verbessert die Homogenität von Mischungen und die Konsistenz der Dosierung in automatisierten Prozessen.

Operative Flexibilität

Die betriebliche Flexibilität bezieht sich auf die Fähigkeit von Frässystemen, sich an Veränderungen bei Rohstoffen, Produktspezifikationen oder der Nachfrage anzupassen.

Hammermühlen zeichnen sich dadurch aus, dass sie durch den Austausch von Sieben eine schnelle Anpassung der Partikelgröße in nur 15 bis 30 Minuten ermöglichen. Dies macht sie besonders nützlich für kleine Chargengrößen oder für eine breite Palette von Produkten handhaben.

Andererseits können Walzenmühlen dank hydraulischer oder pneumatischer Systeme die Granulometrie während des Betriebs ändern, wodurch Stillstände vermieden werden. Allerdings erfordert dieses Verfahren mehr Fachpersonal.

Was die Arbeitsbereiche betrifft, so arbeiten Hammermühlen gut zwischen 20% und 120% ihrer Nennkapazität, während Walzenmühlen gut zwischen 40% und 110% arbeiten, obwohl sie an den äußersten Grenzen des Betriebs stärker eingeschränkt sind.

Was die Materialien betrifft, sind Hammermühlen vielseitiger: Sie können zwischen 15 und 20 verschiedene Sorten verarbeiten und tolerieren Schwankungen in der Feuchtigkeit und das Vorhandensein von Verunreinigungen. Walzenmühlen hingegen benötigen gleichmäßigere und trockenere Rohstoffe. Außerdem können Hammermühlen sofort in Betrieb genommen werden, während Walzenmühlen eine Aufwärmzeit von 5 bis 10 Minuten benötigen.

Beide Systeme sind mit der Automatisierung kompatibel, obwohl Walzen eine höhere Präzision und Standardisierung bieten. Sie eignen sich daher besser für kontinuierliche und skalierbare Prozesse, während Hämmer für ihre Robustheit und ihre Fähigkeit, schwierige Materialien zu bearbeiten, geschätzt werden.

Abschließende Schlussfolgerungen

Die Wahl zwischen einer Hammermühle und einer Walzenmühle hängt von vielen produktionsspezifischen Faktoren ab, z. B. von der Art des zu mahlenden Materials, der erforderlichen Kapazität, den Betriebskosten und den gewünschten Eigenschaften des Endprodukts. Beide Systeme haben Vorteile und Einschränkungen, die sie für bestimmte Anwendungen und Bedingungen besser geeignet machen. Nachstehend finden Sie eine zusammenfassende Tabelle, in der die Hauptunterschiede und Schlüsselaspekte jeder Technologie aufgeführt sind, um eine genauere und fundierte Beurteilung zu ermöglichen.

| Aspekt | Hammermühle | Walzenmühle |

|---|---|---|

| Prinzip der Arbeitsweise | Direkter Schlag mit rotierenden Hämmern | Kompression und Scherung zwischen den Rollen |

| Geschwindigkeit des Betriebs | Hoch (1500-3600 U/min) | Niedrig (100-300 U/min) |

| Energieverbrauch | 10-16 kWh/Tonne, bis zu 25 kWh/Tonne | 8-12 kWh/Tonne (15-25% weniger als bei Hämmern) |

| Kontrolle der Korngröße | Bereich 0,5-10 mm, Variationskoeffizient 25-40% | Bereich 0,1-5 mm, Variationskoeffizient 10-20% |

| Erzeugung von Geldbußen | Hoch (15-25% Partikel <0,5 mm) | Gering (5-12% Partikel <0,5 mm) |

| Instandhaltungskosten | Häufiger, Hammerwechsel alle 200-500 Stunden | Weniger häufig, Wartung alle 2000-5000 Stunden |

| Erzeugte Temperatur | 30-50°C Anstieg | 10-20°C Anstieg |

| Betriebsbedingtes Rauschen | Hoch (85-95 dB(A)) | Niedrig (70-80 dB(A)) |

| Flexibilität bei der Anpassung | Schneller Bildschirmwechsel (15-30 Minuten) | Kontinuierlicher hydraulischer/pneumatischer Abgleich ohne Unterbrechung |

| Typische Anwendungen | Faserstoffe, Biomasse, Recycling | Großserienproduktion, Lebensmittel, Mineralien |

| Erstinvestition | Relativ niedrig (15.000-50.000 €) | Höher (25.000-80.000 €) |

| Vorteile | Vielseitig, robust, schnell einstellbar | Energieeffiziente, präzise Steuerung |

| Beschränkungen | Höherer Energieverbrauch, mehr erzeugte Geldbußen | Empfindlich gegenüber Fremdstoffen, hohe Investitionen |

Häufig gestellte Fragen (FAQ)

Was ist der Hauptunterschied zwischen einer Hammermühle und einer Walzenmühle?

Die Hammermühle zerkleinert das Material durch schnelle und kräftige Schläge mit rotierenden Hämmern, während die Walzenmühle das Material durch Zusammendrücken und Zerkleinern zwischen zwei langsam rotierenden Walzen zerkleinert.

Welche Mühle verbraucht weniger Energie?

Die Walzenmühle ist energieeffizienter und verbraucht zwischen 15% und 25% weniger Energie als eine Hammermühle, was zu erheblichen Produktionseinsparungen führen kann.

Welche Mühle erzeugt eine gleichmäßigere Korngröße?

Die Walzenmühle bietet eine präzisere Kontrolle der Partikelgröße, wodurch eine gleichmäßigere Partikelgröße mit weniger sehr kleinen Partikeln (Feinanteil) erreicht wird.

Welche Mühle ist am besten für faserige oder nasse Materialien geeignet?

Die Hammermühle eignet sich besser für faserige Materialien und Materialien mit schwankender Feuchtigkeit, da sie diese Eigenschaften besser verarbeiten kann, ohne Schaden zu nehmen.

Was ist lauter und erzeugt mehr Wärme?

Die Hammermühle erzeugt mehr Lärm (85-95 dB) und erhöht die Temperatur des Produkts stärker als die Walzenmühle, was die Qualität bestimmter hitzeempfindlicher Materialien beeinträchtigen kann.

Was ist einfacher und wird weniger häufig gewartet?

Die Walzenmühle ist weniger wartungsintensiv und ihre Komponenten halten länger, während bei der Hammermühle die Hämmer häufiger ausgetauscht werden müssen.

Welche Mühle ist flexibler bei der Änderung der Mahlgröße?

Bei der Hammermühle kann die Partikelgröße durch den Wechsel der Siebe schnell verändert werden, während bei der Walzenmühle die Größe ohne Anhalten der Maschine eingestellt werden kann, aber mehr Fachpersonal erforderlich ist.

Was ist die höchste Anfangsinvestition?

Im Allgemeinen ist die Walzenmühle mit höheren Anfangsinvestitionen verbunden als die Hammermühle, obwohl sie aufgrund ihrer Effizienz und ihres geringeren Wartungsaufwands langfristig rentabler sein kann.

In welchen Branchen werden diese Mühlen am häufigsten eingesetzt?

Hammermühlen werden häufig in der Biomasse-, Recycling- und Futtermittelindustrie eingesetzt, während Walzenmühlen bei der Herstellung von Mehl, verarbeiteten Lebensmitteln und Mineralien bevorzugt werden.

Welche Auswirkungen hat die Wahl der Mühle auf die Umwelt?

Die Walzenmühle erzeugt weniger Staub, Lärm und Wärme, was im Vergleich zur Hammermühle zu einer gesünderen Arbeitsumgebung und geringeren Umweltbelastung beiträgt.