Die Hygiene in den Futtermittelfabriken ist das erste Glied in der globalen Kette der Lebensmittelsicherheit. Eine Verunreinigung in diesem frühen Stadium kann die Tiergesundheit gefährden und damit auch die Sicherheit der Lebensmittel, die auf den Tisch des Verbrauchers gelangen.

In einer Branche, in der Rückverfolgbarkeit und Vertrauen von entscheidender Bedeutung sind, ist die Aufrechterhaltung optimaler Hygienebedingungen weit mehr als eine gesetzliche Verpflichtung: Sie ist eine Frage der Wettbewerbsfähigkeit, des Rufs und der Nachhaltigkeit.

Europäische Berichte (EFSA/RASFF) zeigen, dass Futtermittel ein kritisches Glied in der Kette ‘vom Erzeuger zum Verbraucher’ sind, das immer wieder Mykotoxin-Meldungen enthält, Salmonellen und chemische Schadstoffe; daher verlangt die EU Sektorspezifische HACCP und Rückverfolgbarkeit.

Ein einziger Vorfall kann Kosten von 100.000 bis 2 Millionen Euro verursachen, wenn man Produktverluste, Produktionsausfälle, Dekontaminationsprozesse, behördliche Sanktionen und Rufschädigung berücksichtigt (basierend auf Branchenanalysen und dokumentierten Fällen, wie z. B. dem Dioxinkrise 1999).

Darüber hinaus hat die Kontamination von Futtermitteln nicht nur wirtschaftliche Auswirkungen: Sie breitet sich über die gesamte Nahrungskette aus, beeinträchtigt die öffentliche Gesundheit und verursacht internationale Gesundheitskrisen.

Für einen Betriebsleiter oder Produktionsleiter darf Hygiene nicht nur als eine gesetzliche Anforderung verstanden werden, sondern als eine strategische Investition in Effizienz und Sicherheit.

Eine Reihe von Industriestudien, darunter die von GMP+ International und der IFIFIFIF (International Feed Industry Federation), schätzen die Investitionsrentabilität (ROI) für ordnungsgemäß umgesetzte industrielle Hygieneprogramme auf 3:1 bis 7:1.

Diese Rentabilität ergibt sich aus der Verringerung der Abfallmenge, der Verlängerung der Lebensdauer der Anlagen, der Verbesserung der Produktivität und der Vermeidung potenziell lähmender Zwischenfälle.

In einem globalen Kontext mit immer strengeren Vorschriften und Marktanforderungen ist die industrielle Hygiene zu einem Indikator für betriebliche Spitzenleistungen geworden. Unternehmen, die sie in ihre Strategie einbeziehen, halten nicht nur die Gesetze ein: Sie sind führend auf dem Markt, gewinnen an Zuverlässigkeit und stärken das Vertrauen von Kunden, Verbrauchern und Behörden.

Internationaler rechtlicher Rahmen

Die Vorschriften für die Futtermittelhygiene sind von Region zu Region unterschiedlich, haben aber alle das gleiche Ziel: die Sicherheit in der gesamten Lebensmittelkette zu gewährleisten.

Auf europäischer Ebene ist die Verordnung (EG) Nr. 183/2005 legt die allgemeinen Anforderungen an Hygiene und Rückverfolgbarkeit fest, während in Spanien das Königliche Dekret 821/2008 diese Anforderungen an den nationalen Kontext anpasst und die Verfahren für die Registrierung, Zulassung und Kontrolle von Herstellungsbetrieben definiert.

In den Vereinigten Staaten ist die Gesetz zur Modernisierung der Lebensmittelsicherheit (FSMA) verfolgt einen ähnlichen präventiven Ansatz, der auf dem Prinzip “Vorbeugung statt Korrektur” beruht und spezifische Kontrollen für die Futtermittelproduktion vorsieht.

Auf internationaler Ebene fördern Gremien wie die FAO und die IFIF (International Feed Industry Federation) die Harmonisierung von Standards durch den Codex Alimentarius Code of Practice on Good Animal Feeding, der als globale Referenz für Managementsysteme zur Futtermittelsicherheit dient.

Zusammen bilden diese Vorschriften einen Rahmen gemeinsamer Verantwortung von Erzeugern, Lieferanten und Behörden, der sicherstellen soll, dass in jeder Phase des Prozesses - von der Annahme der Rohstoffe bis zum Versand des Endprodukts - die höchsten Hygiene- und Kontrollstandards eingehalten werden.

Die Strafen für die Nichteinhaltung der Vorschriften in der EU können bis zu 600.000 € betragen, zusätzlich zum Verlust internationaler Zertifizierungen wie GMP+, FAMI-QS oder ISO 22000.

Auf stark regulierten Märkten sind diese Zertifizierungen eine Zugangsvoraussetzung für große Integratoren und Vertriebsunternehmen.

Krankheitserreger und Kontaminanten in der Futtermittelindustrie

Zu den wichtigsten biologischen Gefahren in Futtermühlen gehören Bakterien wie Salmonella spp., Escherichia coli y Clostridium perfringens, sowie Mykotoxine produzierende Pilze.

Diese Mikroorganismen können durch kontaminierte Rohstoffe, Transportsysteme oder Rückstände, die sich in Anlagen und Silos ansammeln, eingeschleppt werden.

Salmonellen sind besonders besorgniserregend, weil sie in der Lage sind mehr als 12 Monate überleben in trockenen Umgebungen und bilden Biofilme auf Metall- oder Kunststoffoberflächen, so dass sie durch herkömmliche Reinigung nur schwer zu entfernen sind. Einmal vorhanden, kann er sich leicht durch Staub oder pneumatischen Transport verbreiten und verschiedene Bereiche der Anlage kontaminieren.

E. coli, Obwohl es sich in der Regel um einen Indikator für fäkale Verunreinigungen und nicht um einen direkten Krankheitserreger handelt, deutet es auf Hygienemängel bei den Rohstoffen oder im Reinigungsprozess hin.

Für seinen Teil, Clostridium perfringens, Sie sind sporenbildend, können einer Wärmebehandlung widerstehen und vermehren sich in Räumen, in denen sich organische Abfälle ansammeln oder die schlecht belüftet sind.

Was die Pilze betrifft, so sind Arten wie Aspergillus, Fusarium y Penicillium erzeugen Mykotoxine - Aflatoxine, Zearalenon, Fumonisine -, die eine Gefahr für die Gesundheit von Mensch und Tier darstellen.

Die FAO schätzt, dass bis zu 25 % der landwirtschaftlichen Rohstoffe können nachweisbare Mykotoxingehalte aufweisen, insbesondere wenn das Getreide bei hoher Luftfeuchtigkeit oder ohne ausreichende Belüftung gelagert wird.

Chemische Risiken gehen von Waschmittelrückständen, Schwermetallen oder industriellen Schadstoffen wie Dioxinen aus, während physische Risiken mit Fremdkörpern, Staub oder Metallfragmenten verbunden sind, die beim Schleifen oder Transport entstehen.

| Art des Schadstoffs | Beispiele | Ermöglichende Faktoren | Auswirkungen |

|---|---|---|---|

| Biologische Produkte | Salmonellen, E. coli, Mykotoxine | Hohe Luftfeuchtigkeit, längere Lagerung, organische Rückstände | Zoonoserisiko und Produktverluste |

| Chemikalien | Reinigungsrückstände, Schwermetalle, Dioxine | Falsche Dosierung, Kreuzkontamination, Geräteverschleiß | Toxizität und behördliche Sanktionen |

| Physiker | Metallfragmente, Staub, Steine | Verschleiß der Ausrüstung, unzureichender Transport | Mechanische Schäden und Zurückweisung von Chargen |

Prävention in jeder Phase des Prozesses

Die Hygienekontrolle muss sich auf alle Produktionsstufen erstrecken, von der Annahme bis zum endgültigen Versand.

Rezeption

Die Annahme von Rohstoffen ist einer der anfälligsten Punkte des Prozesses.

Jede Partie muss vor dem Entladen einer Sichtkontrolle, einer Dokumentenprüfung und einer repräsentativen Probenahme unterzogen werden.

Die Lieferanten müssen zugelassen sein und über aktuelle Qualitätszertifikate und mikrobiologische Analysen verfügen, einschließlich der Freiheit von Salmonellen in 25 g und Mykotoxinwerte innerhalb der EFSA-Grenzwerte.

Es wird empfohlen, ein Zugangskontroll- und Reinigungssystem mit automatischer Reinigung von Rädern und Trichtern zu verwenden. Außerdem sollten die Entladeflächen zwischen den Chargen gereinigt werden, um Kreuzkontaminationen zu vermeiden. Alle Chargeninformationen (Lieferant, Datum, Probennummer und Analyseergebnisse) sollten in einem digitalen Rückverfolgbarkeitssystem aufgezeichnet werden, das die Rückverfolgung des Ursprungs von Zwischenfällen ermöglicht.

Eine Mindestprobenahme von 1 kg je 25 Tonnen Rohmaterial gewährleistet die statistische Repräsentativität. Rohstoffe, die nicht den Normen entsprechen, müssen zurückgewiesen oder für eine erneute Analyse isoliert werden.

Lagerung

Die ordnungsgemäße Lagerung von Zutaten und Zwischenprodukten ist der Schlüssel zur Aufrechterhaltung von Sicherheit und Nährwertstabilität. Die Umgebungsbedingungen sollten innerhalb kontrollierter Bereiche gehalten werden: relative Luftfeuchtigkeit zwischen 60-65 % und Temperatur unter 25 °C; diese Bedingungen verhindern Pilzwachstum und die Bildung von Kondenswasser.

Es müssen Temperatur- und Feuchtigkeitssensoren mit kontinuierlicher Aufzeichnung installiert werden, die in das Umweltmanagementsystem der Anlage integriert sind. Die Lager müssen einen Überdruck gegenüber den Außenbereichen und einen Mindestluftwechsel von 6 Volumina/Stunde aufweisen. Zwangsbelüftung und korrekte Rotation der Bestände nach dem FIFO-Prinzip (First In, First Out) sind unerlässlich, um die Alterung der Chargen zu vermeiden.

Die Schädlingsbekämpfung sollte an zertifizierte Unternehmen ausgelagert werden, die wöchentliche Inspektionen durchführen und darüber Buch führen. Die Trockenreinigung (Staubsaugen und Fegen) hat Vorrang vor der Nassreinigung, um Probleme mit Restfeuchtigkeit und mikrobiellem Wachstum zu vermeiden.

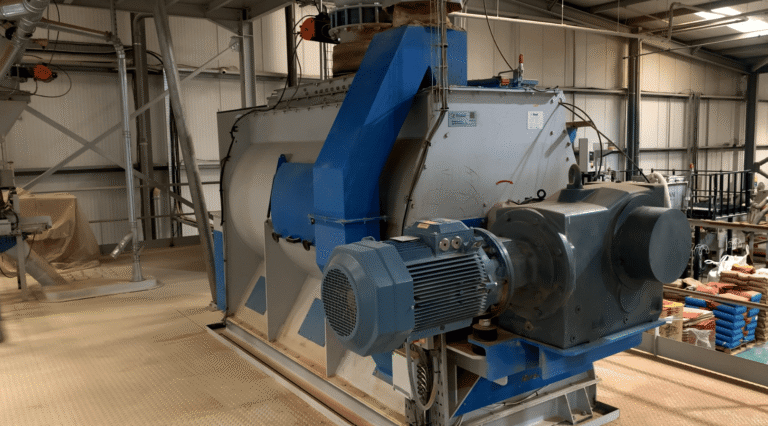

Gemischt

Der Mischraum ist einer der kritischsten Punkte bei der Verhinderung von Kreuzkontaminationen, insbesondere wenn sowohl medikamentöse als auch konventionelle Futtermittel auf der gleichen Linie produziert werden.

Es sollten strenge Verfahren für die Reihenfolge der Chargen angewandt werden, wobei immer mit Produkten mit geringerem mikrobiologischem Risiko begonnen und mit Produkten mit höherer Belastung oder Komplexität aufgehört werden sollte.

Zwischen den einzelnen Chargen müssen die Geräte mechanisch gereinigt und die Reststoffe vollständig abgesaugt werden.

Durch visuelle Inspektion und Oberflächenproben (Abstrich) sollte vor Beginn des nächsten Zyklus überprüft werden, dass keine sichtbaren oder mikrobiologischen Rückstände vorhanden sind.

Auch die Genauigkeit des Mischens hat Einfluss auf die Sicherheit: Durch eine ungleichmäßige Verteilung von Zusatzstoffen oder Konservierungsmitteln können Mikrozonen entstehen, in denen ein hohes Risiko der Verunreinigung oder des Abbaus besteht.

Daher sollte die Homogenität mindestens einmal pro Woche durch eine Analyse des Variationskoeffizienten (CV < 5 %) überprüft werden.

Der gesamte Vorgang muss im Rahmen von Standardarbeitsanweisungen (SOP) mit automatischen Aufzeichnungen im Produktionskontrollsystem dokumentiert und überprüft werden.

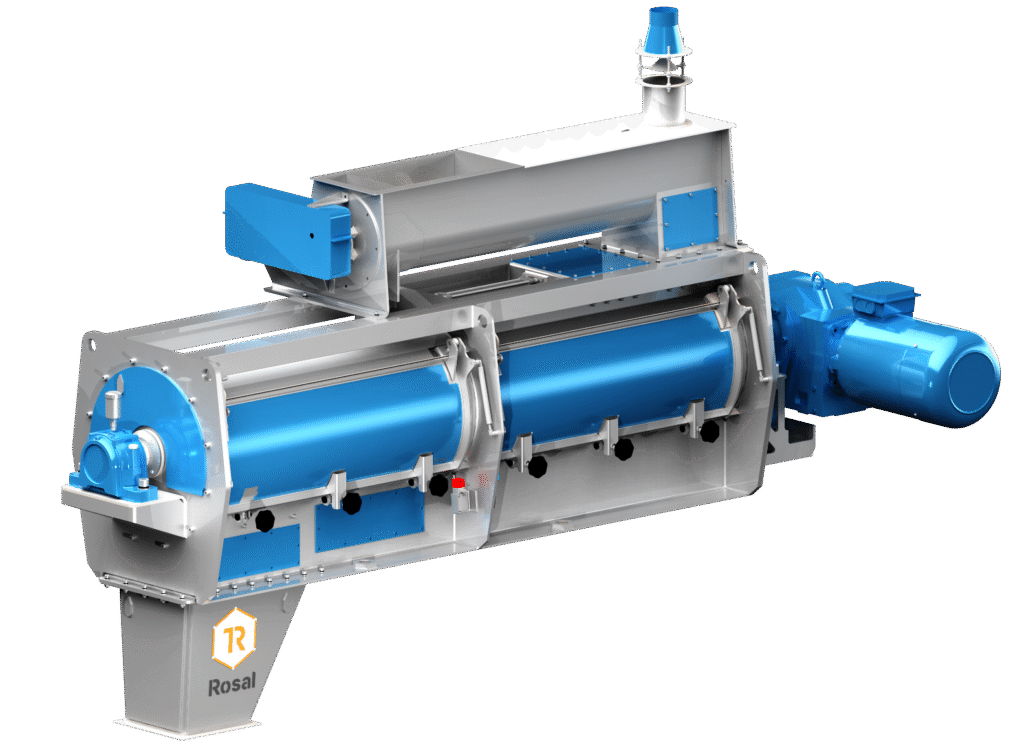

Pelletierung und thermische Hygienisierung

Der Pelletierprozess ist aus mikrobiologischer Sicht ein kritischer Schritt.

Vor der Pelletierung durchläuft das Futter eine Desinfektionsmittel, wo gesättigter Dampf mit kontrolliertem Druck eingespritzt wird.

Bei dieser Behandlung wird die Temperatur des Erzeugnisses für 90-120 Sekunden auf 75 °C bis 85 °C erhöht, wodurch die meisten pathogenen Mikroorganismen inaktiviert werden, vor allem Salmonella spp. y E. coli. Im Gegensatz zum traditionellen Konditionierer, der die physikalische Qualität des Pellets verbessern soll, ist der Sanitiser speziell auf die Reduzierung von Mikroorganismen ausgerichtet und verlängert die thermische Verweildauer des Produkts. Unter diesen Bedingungen wird eine Reduzierung der vegetativen Bakterienflora um mehr als 99,9 % erreicht.

Die Konstruktion des Desinfektionsgeräts muss eine gleichmäßige Dampfverteilung und eine ausreichende Rückhaltung des Produkts gewährleisten, wobei kalte Stellen oder Ansammlungen, die die thermische Effizienz beeinträchtigen könnten, zu vermeiden sind.

Kühlung, Screening und Versand

Die Kühlung Nach der Pelletierung sollte das Kondensat entfernt und eine Rekontamination des Produkts verhindert werden. Durch Zwangsbelüftung, saubere Abflüsse und regelmäßige Reinigung der Siebe wird die Endqualität des Futters gewährleistet.

Bei der Abfertigung müssen Lastwagen, Trichter und Ladegeräte aktuelle Reinigungs- und Desinfektionszertifikate vorweisen, und die Vorgänge müssen mit Datum, Charge und Endbestimmung aufgezeichnet werden.

| Bühne | Hauptkontrolle | Kritische Parameter | Empfohlene Häufigkeit |

|---|---|---|---|

| Rezeption | Inspektion und Probenahme | Bescheinigungen, Salmonellen, Mykotoxine | Jedes Los |

| Lagerung | Überwachung der Umwelt | Luftfeuchtigkeit 60-65 %, Belüftung | Wöchentlich |

| Gemischt | Vermeidung von Kreuzkontaminationen | Reinigung zwischen den Chargen | Tagebuch |

| Pelletierung | Wärmebehandlung mit Desinfektionsmitteln | ≥ 75 °C | Pro Los |

| Kühlung / Abschirmung | Beseitigung von Kondensat | Belüftung und Reinigung der Maschen | Jede Schicht |

| Expedition | Überprüfung der Fahrzeuge | Reinigungszertifikate | Jede Ladung |

Desinfektionsmittel und Anwendungsparameter

Die Auswahl der Chemikalien muss der Verordnung (EU) Nr. 528/2012 über Biozidprodukte entsprechen und den Empfehlungen der Europäischen Chemikalienagentur (ECHA) folgen.

Kontaktzeiten und Konzentrationen sind entscheidende Variablen für die Wirksamkeit des Verfahrens. Eine unzureichende Konzentration oder eine verkürzte Einwirkzeit kann das Überleben von Mikroorganismen ermöglichen, während eine zu hohe Konzentration Rückstände erzeugen oder Oberflächen beschädigen kann.

Daher sollten in den Reinigungsprogrammen genaue Dosierungen, Temperaturen, Zeiten und Methoden der Anwendung festgelegt werden, und die Einhaltung der Vorschriften sollte regelmäßig durch mikrobiologische Tests überprüft werden.

| Desinfektionsmittel | Konzentration | Kontaktzeit | Anmeldung |

|---|---|---|---|

| Natriumhypochlorit | 100-200 ppm | 5-10 min | Allgemeine Oberflächen |

| Quaternäre Ammoniumverbindungen | 200-400 ppm | 10-15 min | Prozessausrüstung |

| Wasserstoffsuperoxyd | 0,5-3 % | 5-20 min | Kritische Bereiche |

| Isopropylalkohol | 70 % | 30 s | Kleine Werkzeuge |

Die Wirksamkeit der Desinfektion muss durch systematische mikrobiologische Kontrollen validiert werden, die die Verringerung der mikrobiellen Belastung nach jedem Reinigungszyklus bestätigen.

Die empfohlenen Referenzwerte sind:

-

Gesamtzahl mesophiler Aerobier: < 100 KBE/cm².

-

Enterobacteriaceae: Abwesenheit in 25 cm².

-

Salmonella spp.: Abwesenheit in 25 cm².

Die Einhaltung dieser Kriterien beweist die Wirksamkeit der Hygieneprogramme und stellt einen Nachweis für Audits oder Zertifizierungen (GMP+, ISO 22000, FAMI-QS) dar.

Hygienetechnik und Automatisierung

Moderne Fabriken integrieren automatisierte Technologien und digitale Kontrollsysteme, die das Risiko menschlicher Eingriffe verringern und die Reproduzierbarkeit und Rückverfolgbarkeit von Reinigungsvorgängen erhöhen.

Diese Instrumente ermöglichen einen datengesteuerten Ansatz, der die Kohärenz der Ergebnisse gewährleistet und den Einsatz der Ressourcen optimiert.

- CIP-Systeme (Clean in Place) sind ein klares Beispiel für diese Automatisierung: Sie ermöglichen die Innenreinigung von Anlagen und Rohrleitungen ohne Demontage, was die Ausfallzeiten um bis zu 50 % und den Wasser- und Chemikalienverbrauch um 20 bis 40 % reduziert.

Durch den programmierten und elektronisch gesteuerten Betrieb gewährleisten CIP-Systeme eine präzise Dosierung der Reinigungsmittel, homogene Temperaturen und ausreichende Kontaktzeiten, wodurch menschliche Fehler vermieden und die mikrobiologische Sicherheit erhöht werden. - Die Desinfektion durch UV-C-Strahlung (254 nm) hat sich als wirksame ergänzende Technologie für die Behandlung von Luft und Oberflächen in kritischen Bereichen etabliert.

Mit einem effektive Mindestdosis von 40 mJ/cm². und einer Expositionszeit von 15-30 Sekunden wird eine Reduktion der vegetativen Mikroorganismen um mehr als 99 % erreicht, wobei keine chemischen Rückstände zurückbleiben.

Seine Anwendung ist besonders nützlich in Lüftungskanälen, Lagerräumen und Bereichen, in denen die Verwendung von Wasser oder flüssigen Desinfektionsmitteln nicht möglich ist. - IoT-Sensoren (Internet of Things) ermöglichen eine kontinuierliche Umweltüberwachung mit einer Genauigkeit von ±0,5 °C für die Temperatur und ±2 % für die relative Luftfeuchtigkeit, wobei die Daten in Echtzeit an Überwachungssysteme übertragen werden.

Diese Sensoren können Abweichungen erkennen, bevor sie zu einem betrieblichen Problem werden, Alarme automatisieren und prüfbare digitale Aufzeichnungen führen.

Parallel dazu sorgen HEPA-Filter für eine optimale Luftqualität, mit einer Wirkungsgrad von 99,97 % für 0,3 µm Partikel oder höher, wodurch das Eindringen von Staub oder Pilzsporen in saubere Bereiche verhindert wird.

Alle diese Parameter sind in ERP- oder SCADA-Verwaltungs- und Überwachungssysteme integriert, die eine zentralisierte digitale Überwachung, die Fernsteuerung der Reinigungszyklen und die vollständige Rückverfolgbarkeit jedes Vorgangs ermöglichen.

Dank dieser Digitalisierung können Betriebe die Einhaltung von Protokollen in Echtzeit dokumentieren, automatische Warnmeldungen generieren und die Wirksamkeit ihrer Maßnahmen bei Audits oder internationalen Kunden nachweisen.

Organisationskultur und Ausbildung

Die Biosicherheit in Futtermühlen hängt sowohl von der Technik als auch vom menschlichen Verhalten ab. Kein automatisiertes System ist ein Ersatz für hygienische Disziplin und kontinuierliche Schulung des Personals.

Jeder Mitarbeiter muss mindestens 40 Stunden Erstschulung in Industriehygiene und 16 Stunden jährliche Auffrischungsschulung erhalten, die sich auf Reinigungspraktiken, die Kontrolle von Kreuzkontaminationen und die sichere Verwendung von Chemikalien erstreckt. Darüber hinaus müssen alle Mitarbeiter in Schlüsselpositionen (Bediener, Aufsichtspersonal und Qualitätstechniker) von anerkannten Stellen wie ENAC oder AENOR gemäß Normen wie GMP+ oder ISO 22000 zertifiziert sein.

Die Leistung der Hygienekultur kann anhand von Indikatoren (KPIs) gemessen werden, die eine Überwachung und kontinuierliche Verbesserung ermöglichen.

In Referenzbetrieben gilt es als optimal, wenn mehr als 95 % der mikrobiologischen Proben konform sind und bei den geplanten Reinigungs- und Desinfektionsmaßnahmen eine Konformität von mehr als 98 % erreicht wird.

Darüber hinaus ist das Ziel “365 Tage ohne Verschmutzungsereignisse” zu einem Qualitätsstandard in der Branche geworden.

Parallel dazu muss durch interne Audits sichergestellt werden, dass 100 % der Mitarbeiter mit kritischen Funktionen in Lebensmittelhygiene und -sicherheit zertifiziert sind.

Diese Metriken - inspiriert von internationalen Leitlinien wie dem IFIF-Leitfaden für Biosicherheit 2024 und die GMP+ B2-Norm- einen quantifizierbaren Überblick über die Hygienereife der Organisation geben und es Ihnen ermöglichen, die Wirksamkeit Ihres Managementsystems bei internationalen Audits oder Kunden nachzuweisen.

Historische Fälle

Historische Vorfälle zeigen die globalen Auswirkungen einer schlechten Futtermittelhygiene:

- Dioxinkrise (Belgien, 1999): Verunreinigung durch Industrieöle; Schäden in Höhe von über 500 Millionen Euro und vorübergehende Aussetzung der Exporte.

- Melaminkontamination (China, 2008): chemische Verfälschung, um Eiweiß zu simulieren; über 300.000 Menschen betroffen und mehrere Todesfälle.

- Salmonellenausbrüche (EU, 2010-2020): Nach strenger Umsetzung der HACCP-Kontrollen konnten die Ausbrüche um mehr als 50 % reduziert werden % (EFSA).

Diese Krisen veranlassten die Schaffung strengerer internationaler Rahmenbedingungen und die Annahme harmonisierter Programme zur biologischen Sicherheit (FAO-IFIFFI).

Wirtschaftliche und wettbewerbliche Vorteile

Investitionen in die Betriebshygiene bringen greifbare Vorteile in Bezug auf betriebliche Effizienz und Risikominderung. Veröffentlichte Fallstudien von Herstellern und Technologieanbietern zeigen Reduzierungen von 20-50% in Reinigungszeit und relevante Wasser- und Chemikalieneinsparungen durch die Optimierung von CIP und die Standardisierung von Protokollen, bei gleichzeitiger Erhöhung der verfügbaren Kapazität und Verbesserung der Nachhaltigkeit. Einsparungen und Erträge hängen vom Prozess, dem Automatisierungsgrad und der Ausgangssituation ab, aber der Trend ist einheitlich: weniger Ausfallzeiten, weniger Verbrauch und bessere Rückverfolgbarkeit.

Parallel dazu wird die Minderung der Risiken im Zusammenhang mit den wichtigsten Kontaminanten des Sektors, wie Mykotoxinen (FAO/EEA bestätigen signifikante Präsenz, (häufige Nachweise und Überschreitungen in relevanten Erntefraktionen) und Salmonellen (hohe Persistenz in trockenen Umgebungen), bietet Geschäftskontinuität und Reputationsstärke, kritische Faktoren bei Audits und B2B-Beziehungen.

Hygiene in der Futtermittelindustrie ist eine strategische Investition, die Sicherheit, Produktivität und Unternehmensreputation miteinander verbindet.

Die Einhaltung der Rechtsvorschriften und die Einführung modernster technologischer Systeme - CIP, IoT, UV-C, HEPA-Filter - erhöhen die Wettbewerbsfähigkeit und gewährleisten die Sicherheit in der gesamten Kette vom Erzeuger zum Verbraucher.

In einem globalen Kontext, in dem die Anforderungen an die Rückverfolgbarkeit und die biologische Sicherheit zunehmen, sind Betriebe, die sich der Prävention, der Digitalisierung und der Hygienekultur verschrieben haben, besser darauf vorbereitet, sich internationalen Audits zu stellen und das Vertrauen von Kunden und Verbrauchern zu festigen.