In der Futtermittelindustrie ist der Variationskoeffizient im Mischprozess zu einem fast automatischen Maßstab für die Bewertung der Qualität einer Mischung geworden. Er wird in Audits angeführt, zur Validierung von Anlagen herangezogen und in vielen Fällen als entscheidendes Argument für die Annahme oder Ablehnung einer Anlage verwendet. Die Realität in der Anlage zeigt jedoch, dass dieser Indikator für sich genommen weniger aussagekräftig ist, als es scheint.

Das Problem ist nicht der Variationskoeffizient an sich, sondern die Art und Weise, wie er interpretiert wird. Die Reduzierung der Mischqualität auf einen einzigen numerischen Wert, ohne zu analysieren, wie dieser zustande gekommen ist und welche Variablen dabei eine Rolle gespielt haben, führt in der Regel zu falschen Schlussfolgerungen und oft zu unglücklichen technischen Entscheidungen.

Der Lebenslauf ist ein nützliches Instrument, aber nur, wenn man seinen Umfang und vor allem seine Grenzen versteht.

Was misst der Variationskoeffizient?

Aus statistischer Sicht drückt der Variationskoeffizient die Streuung einer Komponente innerhalb einer Mischung im Verhältnis zu ihrem Mittelwert aus. In der Praxis lässt sich damit feststellen, inwieweit die verschiedenen Punkte der Mischung ähnliche Anteile einer bestimmten Zutat enthalten.

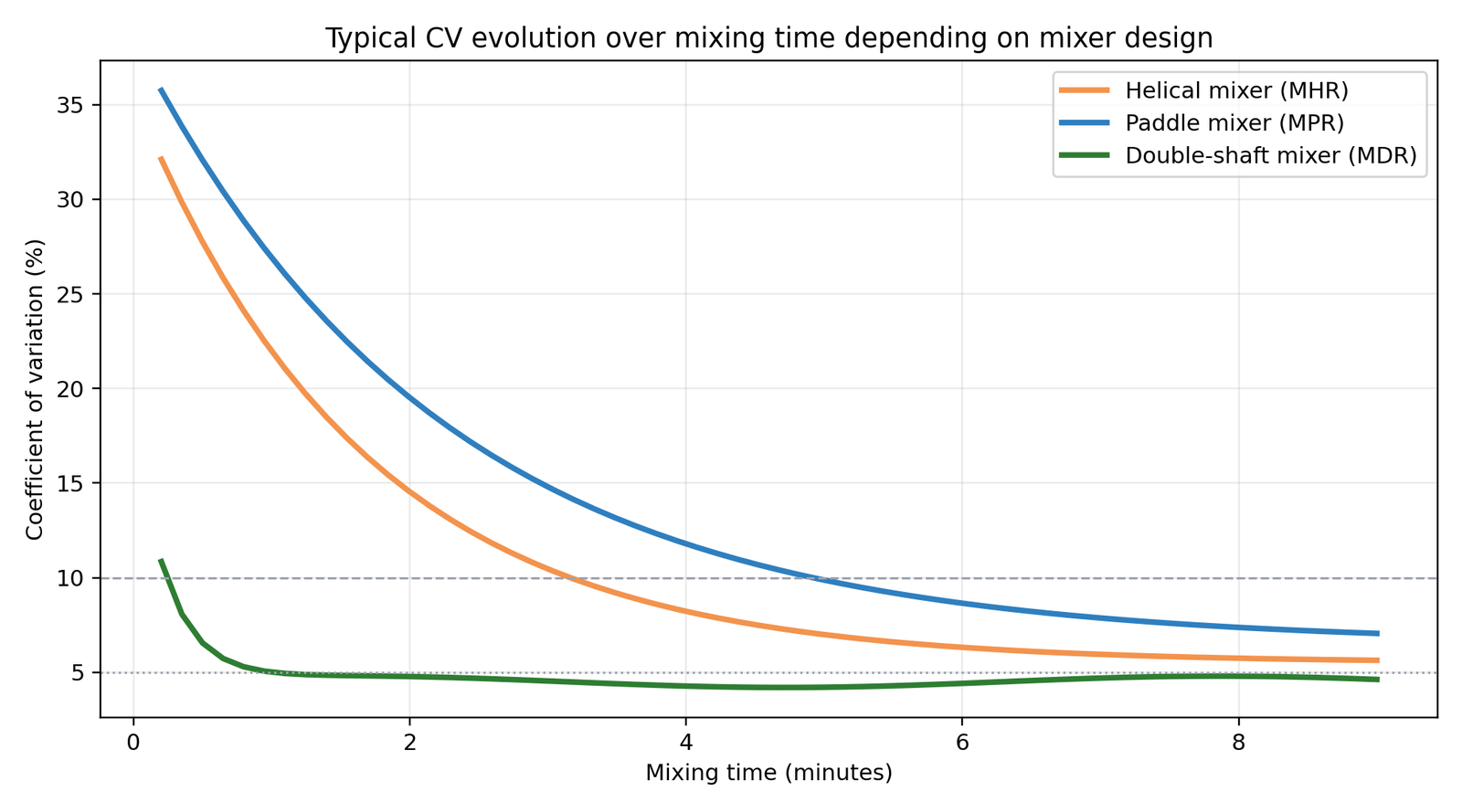

In der industriellen Praxis wurden Referenzwerte festgelegt. Werte unter 5 % werden in der Regel mit Mischungen hoher Homogenität in Verbindung gebracht; Werte zwischen 5 % und 10 % gelten als akzeptabel; oberhalb dieses Schwellenwerts treten Probleme auf, die eine Überprüfung des Prozesses erforderlich machen. Diese in der Branche weit verbreiteten Werte sind als Orientierungshilfe nützlich, können jedoch nicht isoliert betrachtet werden.

Ein niedriger CV-Wert allein garantiert nicht, dass die Mischung in allen nachfolgenden Phasen des Prozesses korrekt ist. Ebenso bedeutet ein etwas höherer CV-Wert nicht immer, dass der Mischer fehlerhaft ist. Der Schlüssel liegt darin, zu verstehen, was zu diesem Ergebnis geführt hat.

Der Lebenslauf als Ergebnis eines Systems, nicht einer Maschine

Einer der häufigsten Fehler in der Anlage besteht darin, den Wert des Variationskoeffizienten der Mischung direkt der Mischanlage zuzuschreiben. Tatsächlich ist der VK das Endergebnis eines kompletten Systems, an dem mehrere Variablen beteiligt sind.

Die Konstruktion des Mischers ist zweifellos ein entscheidender Faktor. Die Art der Anlage, die Geometrie des Rotors, das Verhältnis zwischen Länge und Durchmesser des Behälters oder die tatsächliche Nutzkapazität haben direkten Einfluss auf die Dynamik des Produkts während des Mischvorgangs. Zwei Mischer mit gleichem Nennvolumen können sich sehr unterschiedlich verhalten, wenn ihre interne Konstruktion nicht vergleichbar ist.

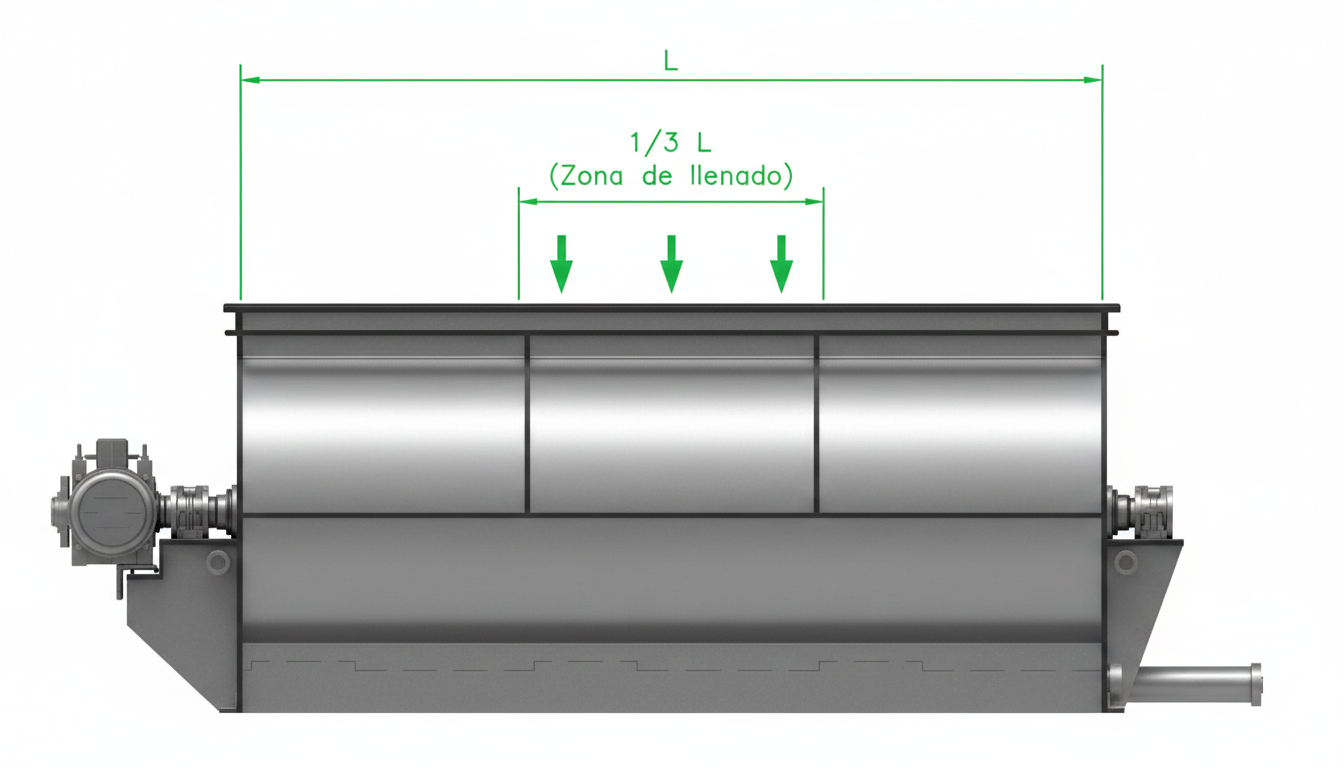

Hinzu kommt die Art der Befüllung. Die anfängliche Verteilung der Zutaten bestimmt den gesamten weiteren Prozess. Wenn das Produkt außermittig oder zu stark konzentriert an einer Stelle eingefüllt wird, entstehen Ansammlungszonen, die der Rotor nicht immer ausgleichen kann, egal wie lange die Mischzeit verlängert wird. Bei horizontalen Mischern zeigt die Erfahrung in der Anlage, dass eine vorzugsweise im mittleren Drittel der Länge des Behälters verteilte Füllung einen schnelleren Ausgleich des inneren Flusses begünstigt. Diese Art der Befüllung reduziert die Bildung anfänglicher Totzonen und ermöglicht es dem Rotor, früher die für eine homogene Mischung erforderlichen axialen und radialen Bewegungen zu erzeugen.

Die Zeit ist ein weiteres großes Missverständnis. Es herrscht die Meinung, dass eine Verlängerung der Mischzeit automatisch zu einer besseren Homogenität führt. In der Praxis führt eine Verlängerung des Zyklus nach Erreichen des optimalen Punktes jedoch in der Regel zu einem höheren Energieverbrauch und in einigen Fällen zu einer beginnenden Entmischung, insbesondere wenn erhebliche Unterschiede in der Dichte oder Partikelgröße bestehen.

Die entscheidende Rolle der Produkteigenschaften

Nicht alle Rezepturen verhalten sich im Mischer gleich, eine Tatsache, die oft übersehen wird. Die Dichte der Zutaten, ihre Korngröße, ihr Feuchtigkeitsgehalt oder das Vorhandensein von Flüssigkeiten haben einen direkten Einfluss auf das Endergebnis.

Mischungen aus Komponenten mit ähnlicher Dichte lassen sich leichter homogenisieren. Bei der Kombination sehr unterschiedlicher Zutaten hingegen steigt das Risiko der Entmischung sowohl während des Mischvorgangs als auch beim Entladen.

Die Korngröße spielt eine ähnliche Rolle. Deutliche Unterschiede in der Partikelgröße beeinträchtigen die Stabilität der Mischung, selbst wenn der anfängliche CV korrekt ist. Hinzu kommen Faktoren wie Feuchtigkeit oder Viskosität, die insbesondere bei Rezepturen mit Flüssigkeitszusatz relevant sind. Eine ungleichmäßige Dosierung kann die erzielte Homogenität schnell beeinträchtigen.

Selbst statische Elektrizität kann unter bestimmten Bedingungen zu inneren Anhaftungen führen, die das Verhalten des Produkts beeinträchtigen und die Ergebnisse der Probenahme verfälschen.

| Produktparameter | Günstige Bedingungen | Ungünstige Bedingungen | Auswirkungen auf den Lebenslauf |

|---|---|---|---|

| Dichte der Zutaten | Ähnliche Dichten zwischen den Komponenten | Große Unterschiede in der Dichte | Geringere Streuung und niedrigerer CV-Wert |

| Korngröße | Homogene Partikelgröße | Deutliche Größenunterschiede | Erhöhtes Risiko der Segregation |

| Verhältnis Dichte–Größe | Kohärent (größere Partikel leichter oder kleinere Partikel dichter) | Inkohärent | Instabilität des CV |

| Verteilung von Feinanteilen | Kontrolliert | Übermäßiger Feinanteil oder Staub | Hohe Variabilität des CV |

| Verhalten beim Entladen | Gleichmäßiger Fluss | Trennung nach Schichten | Anfänglicher Lebenslauf korrekt, aber nicht stabil |

| Wiederholbarkeit zwischen Chargen | Hoch | Niedrig | Schwierigkeiten bei der Validierung des Prozesses |

Die Reihenfolge der Zugabe der Zutaten

Neben den physikalischen Eigenschaften der einzelnen Komponenten hat auch die Reihenfolge, in der die Zutaten in den Mischer gegeben werden, einen direkten Einfluss auf die endgültige Homogenität der Mischung. Ein und derselbe Satz von Rohstoffen kann zu sehr unterschiedlichen Variationskoeffizienten führen, wenn der Beladungsprozess nicht richtig definiert ist.

In der industriellen Praxis bilden die Makrozutaten die Grundlage der Mischung und müssen zuerst hinzugefügt werden. Diese Komponenten, in der Regel Getreidemehle, machen den größten Teil des Volumens aus und bilden eine Matrix, auf der die übrigen Zutaten verteilt werden.

Nach dem Einfüllen der Makrobestandteile werden die Mineralien und Korrektoren hinzugefügt, die in der Regel eine höhere Dichte aufweisen. Durch ihre Zugabe zu einer bereits gebildeten Basis lassen sie sich leichter verteilen und das Risiko lokaler Ansammlungen wird verringert.

Zusatzstoffe, Mikrobestandteile und medizinische Produkte sollten zu einem späteren Zeitpunkt hinzugefügt werden, wenn die Mischung bereits eine gewisse Homogenität aufweist. Werden sie zu früh oder ohne ausreichende Grundlage hinzugefügt, erhöht sich das Risiko einer Variabilität des CV erheblich.

Schließlich muss die Zugabe von Flüssigkeiten – Ölen, Fetten, Aminosäuren oder Wasser – kontrolliert und vorzugsweise über Sprühsysteme erfolgen. Eine ungleichmäßige Verteilung der Flüssigkeiten wirkt sich nicht nur auf den Variationskoeffizienten aus, sondern kann auch das rheologische Verhalten des Produkts verändern und eine spätere Entmischung begünstigen.

Durch die Festlegung und Einhaltung einer einheitlichen Reihenfolge der Zugabe lassen sich die erforderlichen Mischzeiten verkürzen, die Wiederholbarkeit des Prozesses verbessern und stabilere CV-Werte zwischen den Chargen erzielen.

Gutes Abmessen ist genauso wichtig wie gutes Mischen.

Bei der Analyse des Variationskoeffizienten beim Mischen ist es wichtig, zwischen einem tatsächlichen Problem im Prozess und einem Fehler bei der Messung der Homogenität zu unterscheiden. Ein erheblicher Teil der als “schlecht” eingestuften Variationskoeffizienten hat seinen Ursprung nicht im Mischprozess, sondern in einer falschen Messung. Der zur Bewertung der Homogenität verwendete Marker ist entscheidend.

In der industriellen Praxis liefern Mikrotracer und bestimmte Spurenelemente zuverlässige Ergebnisse, da sie sich repräsentativ in der Mischung verteilen. Im Gegensatz dazu sind Parameter wie Protein, Kalzium oder Vitamine für diese Art der Analyse nicht geeignet. Ihre Verwendung führt in der Regel zu irreführenden Werten, entweder aufgrund ihrer eigenen Variabilität oder aufgrund ihres physikalischen Verhaltens während des Prozesses.

Die Probenahme ist ein weiterer kritischer Punkt. Wenn nur wenige Proben entnommen werden, diese sich auf einen einzigen Zeitpunkt konzentrieren oder immer an derselben Stelle entnommen werden, ist jede spätere Analyse unbrauchbar. Ein korrektes Protokoll sieht mehrere Probenahmen vor, die zeitlich gut verteilt sind und beim Entladen des Mischers oder im zugehörigen Transportsystem durchgeführt werden.

Ohne strenge Stichproben verliert der Lebenslauf seinen Wert als technischer Indikator.

| Aspekt | Falsche Stichproben | Korrekte Stichprobenentnahme |

|---|---|---|

| Anzahl der Proben | Sehr wenige Proben (in der Regel 2–3) | Mindestens 8, in der Regel 10 Proben |

| Zeitpunkt der Probenahme | Aufgenommen in einem einzigen Augenblick | In regelmäßigen Zeitabständen aufgenommen |

| Entnahmestelle | Immer am selben Punkt | Während des Entladens oder des Transports |

| Repräsentativität der Stichprobe | Einseitig und voreingenommen | Repräsentativ für die gesamte Charge |

| Sensibilität gegenüber Ausgrenzung | Sehr hoch | Kontrolliert und minimiert |

| Erreichter CV-Wert | Irreführend oder kaum wiederholbar | Zuverlässig und wiederholbar |

| Interpretation des Prozesses | Falsche Schlussfolgerungen über die Leistung des Mischers | Korrekte Diagnose der Mischungsqualität |

Wann ein sehr niedriger CV-Wert wirklich aussagekräftig ist

Unter kontrollierten Bedingungen können Variationskoeffizienten unter 5% erreicht werden. Diese Art von Ergebnissen sind jedoch nur unter bestimmten Bedingungen wirklich aussagekräftig: ein richtig dimensionierter Mischer, eine Befüllung nahe seiner Nutzkapazität, Zutaten mit kompatiblen physikalischen Eigenschaften und ein stabiler und wiederholbarer Prozess.

Das Anstreben dieser Werte in komplexen Formeln mit einem hohen Anteil an Mikrobestandteilen oder großen Dichteunterschieden führt in der Regel zu unrealistischen Erwartungen. In diesen Fällen kann ein etwas höherer, aber stabiler und wiederholbarer CV technisch wertvoller sein als ein einmaliges außergewöhnliches Ergebnis.

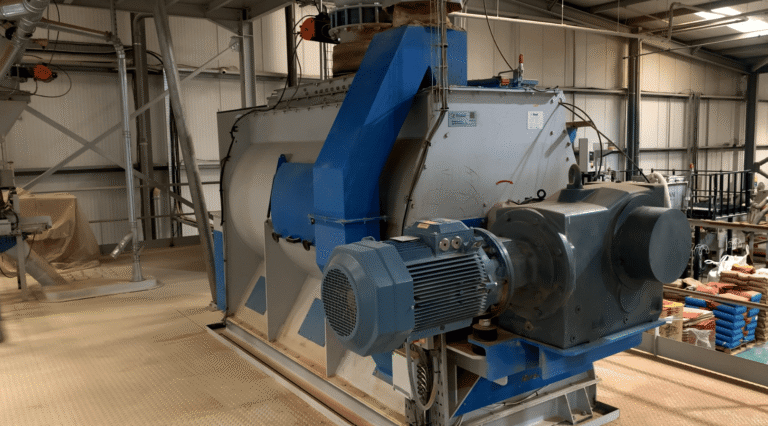

Betriebseigenschaften von Propellermischern

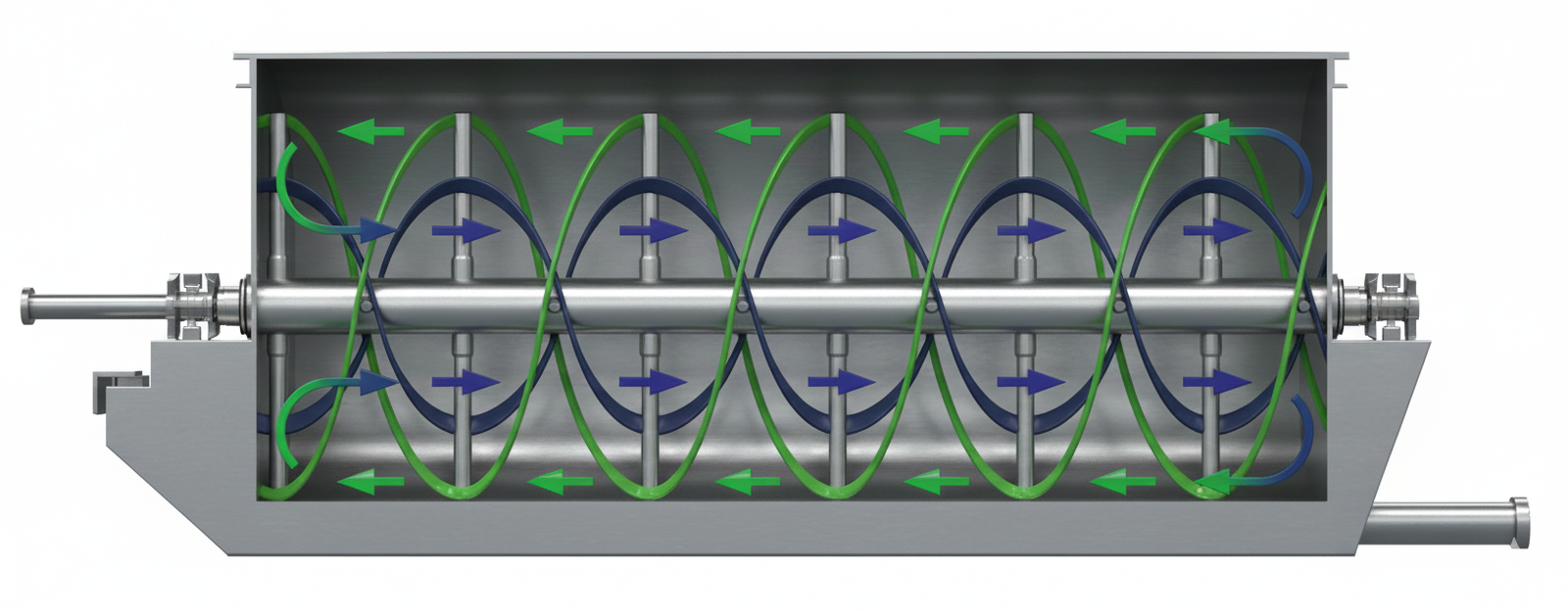

Die Horizontale Propeller-Mischer zeichnen sich durch eine Konstruktion aus, die darauf ausgerichtet ist, einen kontinuierlichen und kontrollierten Produktfluss im Inneren des Behälters zu erzeugen. Im Gegensatz zu anderen Systemen fördert der Doppelschneckenrotor das Material sowohl in axialer als auch in radialer Richtung und begünstigt so eine konstante Umverteilung der Komponenten über das gesamte Nutzvolumen.

Diese Art von Konstruktion ermöglicht das Arbeiten mit hohen Füllgraden, normalerweise zwischen 80 % und 100 % der Nutzkapazität, ohne die Mischqualität zu beeinträchtigen. Unter diesen Bedingungen wird die zugeführte Energie gleichmäßiger auf das Produkt übertragen, was zu niedrigen und vor allem stabilen Variationskoeffizienten beiträgt.

Ein weiteres wichtiges Merkmal ist die Möglichkeit, Flüssigkeiten kontrolliert hinzuzufügen. Bei korrekter Einspritzung ermöglichen Propeller-Mischer die Zugabe kleiner Flüssigkeitsmengen, ohne dass es zu Verklumpungen oder überfeuchteten Bereichen kommt, sodass ein gleichmäßiger Prozessablauf gewährleistet ist.

Aus betrieblicher Sicht liegen die Mischzeiten in der Regel im mittleren Bereich, was ein gutes Gleichgewicht zwischen Produktivität, Energieverbrauch und Endhomogenität ermöglicht. Aufgrund dieser Eigenschaften eignen sich Propellermischer besonders für Prozesse, die Wiederholbarkeit und kontinuierliche Qualitätskontrolle erfordern.

Die Entwicklung des Variationskoeffizienten je nach Mischertyp

Die Analyse des Variationskoeffizienten im Mischprozess allein als Endwert kann zu unvollständigen Interpretationen des Mischprozesses führen. In der industriellen Praxis ist es viel aufschlussreicher zu beobachten, wie sich der VK im Laufe der Zeit entwickelt und wie diese Entwicklung vom Design des Mischers abhängt.

Die verschiedenen Mischertypen weisen deutlich unterschiedliche Verhaltensweisen auf. Bei Doppelwellenmischern führt die anfängliche Mischintensität zu einer sehr schnellen Verringerung des Variationskoeffizienten in den ersten Augenblicken des Zyklus. Diese Art von Geräten erreicht in sehr kurzer Zeit niedrige CV-Werte, was bei bestimmten Anwendungen von Vorteil sein kann. Sobald dieser Punkt jedoch erreicht ist, stabilisiert sich die Kurve tendenziell schnell, mit einem begrenzten Verbesserungsspielraum und einer höheren Empfindlichkeit gegenüber Schwankungen bei der Befüllung oder der Rezeptur.

In den Doppelpaddel- oder Doppelwellenmischer, Der Variationskoeffizient nimmt in den ersten Augenblicken des Mischzyklus sehr stark ab. Die hohe Intensität der durch die beiden gegenläufigen Achsen erzeugten Bewegung bewirkt eine schnelle Umverteilung der Inhaltsstoffe, wodurch in sehr kurzer Zeit niedrige CV-Werte erreicht werden können. Dieses Verhalten ist besonders effektiv, wenn eine schnelle Homogenisierung erforderlich ist oder wenn der Prozess sehr begrenzte Mischzeiten vorschreibt. Sobald jedoch dieses anfängliche Homogenitätsniveau erreicht ist, ist die weitere Verbesserung des CV in der Regel geringer, und das Endergebnis kann eine größere Empfindlichkeit gegenüber Schwankungen bei der Befüllung, der Rezeptur oder der Reihenfolge der Zugabe der Zutaten aufweisen.

Propeller-Mischer zeigen ein anderes Verhalten. Die Verringerung des Variationskoeffizienten erfolgt langsamer, aber auch gleichmäßiger. Mit fortschreitender Mischzeit sinkt der VK kontinuierlich, bis stabile und reproduzierbare Werte erreicht sind. Diese Entwicklung spiegelt ein Gleichgewicht zwischen Mischintensität und Kontrolle des internen Produktflusses wider, was zu einer guten Endhomogenität und vor allem zu einer höheren Prozessstabilität zwischen den Chargen führt.

In den Paddelmischer, ist die Verringerung des Variationskoeffizienten in der Regel langsamer. Obwohl akzeptable Werte erreicht werden können, ist die dafür erforderliche Zeit länger und der endgültige VK liegt tendenziell über dem mit anderen Designs erzielten Wert. Dieses Verhalten ist besonders deutlich bei Formulierungen mit erheblichen Unterschieden in der Dichte oder Korngröße, bei denen der auf Schub und Umwälzung basierende Mischmechanismus weniger effizient ist.

Der Vergleich der Kurven verdeutlicht einen grundlegenden Aspekt: Nicht alle Mischer reduzieren den CV-Wert auf die gleiche Weise und mit der gleichen Stabilität. Während einige Technologien eine schnelle anfängliche Reduzierung priorisieren, bieten andere eine kontrolliertere und über die Zeit nachhaltigere Senkung. Aus prozessualer Sicht ist diese Stabilität von entscheidender Bedeutung, da ein etwas höherer, aber wiederholbarer CV-Wert in der Regel einem einmalig erzielten sehr niedrigen Wert vorzuziehen ist.

Aus diesem Grund sollte die Wahl eines Mischers nicht nur auf dem minimal erreichbaren Variationskoeffizienten basieren, sondern auch auf der Form der gesamten Kurve, ihrem Stabilisierungspunkt und ihrem Verhalten bei normalen Betriebsschwankungen. Das Verständnis dieser Entwicklung ermöglicht es, die Mischzeiten richtig einzustellen, den Energieverbrauch zu optimieren und eine konstante Homogenität in der Produktion zu gewährleisten.

Schlussfolgerung

Der Variationskoeffizient beim Mischen sollte nicht als Selbstzweck verstanden werden, sondern als Diagnosewerkzeug innerhalb eines umfassenderen Prozesses. Eine gute Mischung ist nicht erreicht, wenn ein bestimmter statistischer Wert erreicht ist. Die Entladung, der weitere Transport und die Integration in den Rest der Produktionslinie beeinflussen die endgültige Qualität des Produkts.

Bei einer technischen Analyse ermöglicht der Variationskoeffizient die Erkennung von Abweichungen, die Optimierung von Prozesszeiten und die Anpassung der Anlagenkonstruktion. Bei einer vereinfachten Verwendung besteht jedoch die Gefahr, dass er zu einer bedeutungslosen Zahl wird.