La extrusión de alimentos para animales se ha consolidado como una de las tecnologías más eficientes y extendidas para producir piensos de alta calidad.

Este proceso no solo mejora la digestibilidad y el valor nutritivo, sino que también optimiza la textura, palatabilidad y estabilidad de los alimentos destinados a mascotas, aves, peces y ganado.

Como resultado, la extrusión contribuye directamente a la salud y el rendimiento productivo de los animales.

El proceso de extrusión paso a paso

El proceso de extrusión en alimentación animal puede dividirse en cuatro fases fundamentales:

1. Alimentación

El extrusor debe ser alimentado de forma constante mediante dosificadores volumétricos o pequeños depósitos. Esto asegura un flujo continuo de ingredientes.

2. Acondicionamiento

El producto necesita un pre-acondicionado para humedecerlo y plastificarlo antes de entrar en el extrusor. Para conseguirlo, se añade entre un 2% y un 4% de vapor de la cantidad de producto a tratar.

3. Extrusión

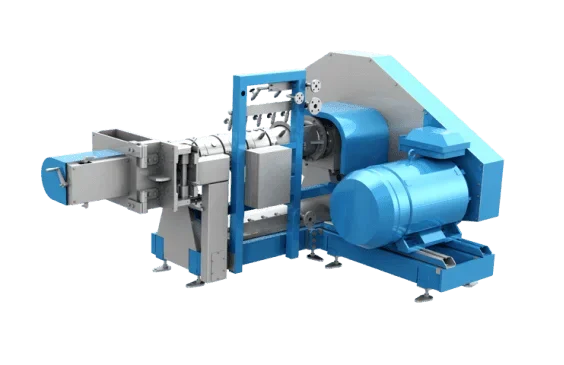

En la alimentación animal se utilizan principalmente extrusores de un solo husillo, por ser más económicos y energéticamente eficientes.

Dentro del extrusor, el proceso se divide en tres etapas:

a) Sección de entrada

Un tornillo sin fin mueve los ingredientes hacia adelante, al mismo tiempo que los mezcla y los comprime progresivamente.

b) Cocción por calor y presión

El husillo se estrecha a lo largo del cañón, lo que provoca una mayor presión interna sobre la mezcla. Esta fricción eleva la temperatura de la masa, cocinándola de forma uniforme.

La temperatura se eleva de dos maneras: por fricción, o combinando la fricción con calor adicional, ya sea calentando el cañón del extrusor o inyectando vapor directamente.

c) Moldeado y expansión

Al salir de la matriz, el material pasa de un ambiente de alta presión a presión atmosférica. Esto produce una expansión instantánea y la evaporación parcial del agua. El resultado es un producto más voluminoso y aireado, especialmente cuando contiene altos niveles de almidón.

La forma y la textura final dependen de factores como el diseño de la matriz, la temperatura y presión internas, la humedad y el tiempo de permanencia, así como las fuerzas de cizallamiento.

Finalmente, un cortador rotativo corta el producto en la medida deseada.

4. Secado y enfriado

Dependiendo del tipo de extrusión, este paso varía:

- Extrusión húmeda (humedad < 18%): requiere secado y enfriamiento.

- Extrusión seca (humedad > 18%): únicamente enfriamiento.

La humedad final debe quedar entre 2% y 10%, en función de su destino (piensos a granel, sacos o bolsas).

Ventajas de la extrusión en alimentación animal

La extrusión ofrece beneficios tanto en el plano nutricional como en el tecnológico de fabricación.

Beneficios nutricionales

- Incremento de la digestibilidad

Durante la expansión de los alimentos, las paredes celulares se rompen, lo que permite que los nutrientes sean más accesibles para la digestión. Este proceso facilita especialmente la liberación de grasas en semillas oleaginosas, mejorando su aprovechamiento nutricional y la digestibilidad de los productos.

- Gelatinización del almidón

El almidón se gelatiniza durante la cocción, lo que aumenta su digestibilidad, ya que se facilita el ataque enzimático sobre las cadenas de amilosa y amilopectina. Asimismo, se producen modificaciones en las propiedades físico-químicas de las materias primas, como la densidad, la higroscopicidad y otras características.

- Disminución de la solubilidad de las proteínas

Cuando las proteínas disminuyen su solubilidad, son menos degradadas por la flora del rumen en los rumiantes. Esto es especialmente importante en la alimentación de vacas lecheras.

- Inactivación de los factores antinutritivos

La cocción puede inactivar factores antinutritivos termolábiles, como los inhibidores de la tripsina, el gosipol, los glucosinolatos o las aflatoxinas. Además, se destruyen enzimas indeseables como las lipasas y lipoxidasas, mejorando la calidad y seguridad de los alimentos.

- Mejora de la palatabilidad

Se eliminan ciertos olores o sabores desagradables.

- Esterilización

Se destruyen organismos nocivos como la salmonela. También se destruyen toxinas formadas por la actividad bacteriana o fúngica a niveles aceptables.

Beneficios tecnológicos

- Gran variedad de formas: Es posible dar al producto terminado la forma deseada, como cilindros, estrellas, anillos u otras figuras.

- Proporción justa de los ingredientes: El producto final contiene todos los ingredientes de la fórmula en la proporción adecuada, al igual que en la granulación.

- Mayor aporte de grasas: Las formulaciones permiten un aumento significativo de la adición de grasas en comparación con la granulación.

- Mayor vida útil: Gracias a la alta temperatura del proceso, se produce una disminución significativa del nivel microbiológico en el producto final, lo que alarga su vida útil siempre que se ensaquen correctamente.

Desventajas de la extrusión en alimentación animal

Aunque es un proceso muy ventajoso, también tiene limitaciones:

- Elevado coste de inversión en maquinaria.

- Alto consumo energético durante la operación.

- Costes de mantenimiento significativos.

- Degradación parcial de vitaminas y aditivos sensibles al calor.

- Riesgo de sobrecalentamiento, con pérdida de valor nutritivo.

- Requiere personal con formación técnica especializada.

Aplicaciones de la extrusión en alimentación animal

Actualmente, la extrusión se utiliza para procesar una amplia variedad de alimentos para animales, incluyendo peces, crustáceos, mascotas, vacas lecheras y materias primas como cereales y soja. Cada aplicación aprovecha los beneficios del proceso, como mayor digestibilidad, estabilidad y forma controlada del gránulo.

Alimentos para peces y crustáceos

La alimentación de peces y crustáceos históricamente ha sido un desafío debido a sus necesidades fisiológicas específicas y a que la alimentación representa entre el 60% y el 80% del coste total de producción.

En los últimos 20 años, la eficiencia alimentaria ha mejorado significativamente: antes se requerían 2,5 kg de alimento para producir 1 kg de pescado, mientras que ahora solo se necesitan 1,8 kg, manteniendo el mismo coste. Esto se logra mediante dietas extrusionadas que optimizan la digestibilidad de proteínas y lípidos, compensando las limitaciones de los carbohidratos de cadena larga.

Además de los beneficios nutricionales, la extrusión permite personalizar la forma y tamaño de los gránulos, ampliando el rango de especies que pueden ser alimentadas con piensos compuestos. Los gránulos de baja densidad o “low sinking pellets” se hunden lentamente, dando a los peces más tiempo para consumirlos, reduciendo pérdidas de alimento y mejorando el índice de conversión. Esta técnica se aplica con éxito en salmónidos y otros peces marinos en jaulas flotantes en países escandinavos.

Para los crustáceos, como langostinos y cangrejos de río, el reto principal es la estabilidad del gránulo en agua, que debe mantenerse entre 6 y 24 horas. La extrusión permite lograr esta estabilidad usando aglomerantes de bajo coste, lo que la convierte en la solución más económica y eficiente para este tipo de piensos.

Alimentos para animales de compañía (pet food)

El consumo de piensos para mascotas ha aumentado significativamente en la última década. La extrusión mejora la digestibilidad de carbohidratos y permite controlar la forma, textura y dureza del producto.

Los piensos pueden presentarse como croquetas, barras, piensos re-hidratables o figuras especiales como estrellas, adaptadas tanto al animal como al gusto del propietario. La presentación y atractivo visual son factores clave, y la extrusión ofrece la flexibilidad necesaria para cumplir con estos requerimientos sin comprometer la calidad nutricional.

Alimentos para vacas lecheras de alta producción

Las vacas lecheras de alta producción requieren proteínas suplementarias que atraviesen el rumen sin degradarse, conocidas como proteína “bypass”. La extrusión es ideal para esto: el calor intenso aplicado durante un corto período de tiempo favorece la formación de proteínas asimilables bypass, evitando que se unan a la fibra ácido detergente (F.D.A.) y asegurando un aporte nutricional óptimo.

Tratamiento de materias primas

La extrusión también se utiliza para preparar materias primas antes de incorporarlas a piensos compuestos, principalmente cereales y soja.

Extrusión de cereales

La extrusión mejora la digestibilidad de los cereales al gelatinizar el almidón y destruir la estructura granular, lo que favorece la absorción de nutrientes. Los cereales extrusionados se usan en piensos para lechones, caballos, vacunos, peces y visones, especialmente en animales jóvenes con sistema enzimático aún en desarrollo. Esto se traduce en mejor crecimiento, menor índice de conversión y reducción de patologías digestivas.

Extrusión de soja

La extrusión es fundamental para producir soja entera o Full-Fat Soya de alta energía. Al tratar la soja de esta manera, los aceites vegetales se incorporan dentro de las partículas sin riesgo de oxidación, mejorando la digestibilidad y eficacia del pienso.

Además, la extrusión inactiva más del 90% de los factores antitrípsicos, destruye lipasas y lipoxidasas, y elimina parcialmente la ureasa, preservando aminoácidos y aumentando la disponibilidad de nutrientes. También protege los antioxidantes naturales de la soja, como fosfolípidos y tocoferoles, evitando oxidaciones durante el almacenamiento.

Entre las ventajas principales de la soja extrusionada se incluyen:

- Aumento del contenido energético del pienso

- Mejor granulación en piensos de alta energía

- Mejora en la digestión de grasas al emulsificarlas

- Equilibrio de raciones ricas en cereales gracias al aporte de ácido linoleico

El futuro de la extrusión en la alimentación animal

La extrusión en la alimentación animal ha evolucionado significativamente en las últimas décadas, y su futuro se perfila aún más prometedor gracias a avances tecnológicos y científicos. A continuación, se detallan las principales tendencias y desarrollos que están moldeando esta tecnología:

- Integración de Inteligencia Artificial

La incorporación de sistemas inteligentes en las líneas de extrusión permite un control preciso de variables como temperatura, humedad y presión. La inteligencia artificial (IA) facilita la predicción de fallos, la optimización de procesos y la personalización de fórmulas alimenticias según las necesidades específicas de cada especie y etapa de crecimiento.

- Extrusión de alta humedad para alimentos húmedos

La extrusión de alta humedad está ganando relevancia en la producción de alimentos húmedos para mascotas. Esta técnica mejora la textura, optimiza el uso de ingredientes y amplía las opciones de materias primas, permitiendo la creación de productos más naturales y apetitosos para los animales.

- Uso de materias primas alternativas

La industria se orienta hacia la sostenibilidad mediante el uso de materias primas alternativas y subproductos agrícolas. La extrusión permite transformar estos ingredientes en piensos de alta calidad, reduciendo el desperdicio y el impacto ambiental.

- Microencapsulación para nutrientes sensibles

La microencapsulación mediante extrusión protege nutrientes sensibles al calor, como probióticos y aceites ricos en omega-3. Esta tecnología mejora la estabilidad y la liberación controlada de estos componentes, asegurando su eficacia en la dieta animal.

- Personalización nutricional y alimentación de precisión

La extrusión se adapta para ofrecer soluciones nutricionales personalizadas, optimizando la ingesta de nutrientes por animal. Esto permite maximizar el crecimiento, la salud y la eficiencia alimentaria, alineándose con las tendencias de alimentación de precisión en la ganadería.