Reportes europeos (EFSA/RASFF) muestran que los alimentos para animales son un eslabón crítico dentro de la cadena “del campo a la mesa”, con notificaciones frecuentes por micotoxinas, Salmonella y contaminantes químicos. Por esa razón, la Unión Europea exige sistemas APPCC (Análisis de Peligros y Puntos Críticos de Control) y trazabilidad específicos para este sector. Un solo incidente puede representar pérdidas de entre 100 mil y 2 millones de euros, al considerar producto desperdiciado, paros de producción, procesos de limpieza y descontaminación, sanciones de las autoridades y daño a la reputación (según análisis industriales y casos documentados, como la crisis de las dioxinas de 1999). Además, la contaminación en alimentos para animales no solo causa pérdidas económicas: su efecto se extiende a toda la cadena alimentaria, afecta la salud pública y puede provocar crisis sanitarias de nivel internacional.

Informes europeos (EFSA/RASFF) muestran que los piensos son un eslabón crítico en la cadena ‘de la granja a la mesa’, con notificaciones recurrentes por micotoxinas, Salmonella y contaminantes químicos; por ello, la UE exige APPCC y trazabilidad específicas en el sector.

Un solo incidente puede suponer costes que oscilan entre 100.000 y 2 millones de euros, considerando pérdidas de producto, paros de producción, procesos de descontaminación, sanciones regulatorias y daño reputacional (según análisis industriales y casos documentados, como la crisis de las dioxinas de 1999).

Además, la contaminación en piensos no solo genera impacto económico: su efecto se propaga en toda la cadena alimenticia, afectando la salud pública y provocando crisis sanitarias de alcance internacional.

Para un director de planta o jefe de producción, la higiene no debe verse solo como un requisito de norma, sino como una inversión estratégica en eficiencia y seguridad. Diversos estudios del sector —como los realizados por GMP+ International y la IFIF (Federación Internacional de la Industria de Alimentos para Animales)— señalan que los programas de higiene industrial bien implementados pueden generar un retorno de inversión (ROI) de entre 3 a 7 veces. Ese retorno proviene de reducir desperdicios, alargar la vida útil del equipo, mejorar la productividad y evitar incidentes que puedan detener la operación.

En un contexto global donde las exigencias regulatorias y de los mercados son cada vez más estrictas, la higiene industrial se ha convertido en un indicador de excelencia operativa. Las empresas que la integran en su estrategia no solo cumplen la ley: lideran el mercado, ganan en confiabilidad y fortalecen la confianza de clientes, consumidores y autoridades.

Marco Regulatorio Internacional

Las regulaciones sobre higiene en la fabricación de piensos varían según la región, pero comparten un mismo objetivo: garantizar la inocuidad a lo largo de toda la cadena alimentaria.

En el ámbito europeo, el Reglamento (CE) n.º 183/2005 establece los requisitos generales de higiene y trazabilidad, mientras que en España, el Real Decreto 821/2008 adapta estas exigencias al contexto nacional, definiendo los procedimientos de registro, autorización y control de los establecimientos fabricantes.

En Estados Unidos, la Food Safety Modernization Act (FSMA) marca un enfoque preventivo similar, basado en el principio de “prevenir antes que corregir”, e incorpora controles específicos para la producción de alimentos destinados a animales.

A nivel internacional, organismos como la FAO y la IFIF (International Feed Industry Federation) fomentan la armonización de estándares mediante el Code of Practice on Good Animal Feeding del Codex Alimentarius, que sirve como referencia global para los sistemas de gestión de seguridad alimentaria aplicables a piensos.

En conjunto, estas normativas conforman un marco de responsabilidad compartida entre productores, proveedores y autoridades, que busca asegurar que cada etapa del proceso —desde la recepción de materias primas hasta la expedición del producto final— mantenga los más altos niveles de higiene y control.

Las sanciones por incumplimiento en la UE pueden alcanzar los 600.000 €, además de la pérdida de certificaciones internacionales como GMP+, FAMI-QS o ISO 22000.

En mercados altamente regulados, estas certificaciones son requisitos de acceso para grandes integradoras y distribuidores.

Patógenos y contaminantes en la industria de alimentos balanceados

Los principales riesgos biológicos en las fábricas de pienso incluyen bacterias como Salmonella spp., Escherichia coli y Clostridium perfringens, además de hongos productores de micotoxinas.

Estos microorganismos pueden introducirse a través de materias primas contaminadas, sistemas de transporte o residuos acumulados en equipos y silos.

La Salmonella es especialmente preocupante debido a su capacidad de sobrevivir más de 12 meses en ambientes secos y formar biofilms sobre superficies metálicas o plásticas, lo que dificulta su eliminación mediante limpieza convencional. Una vez presente, puede diseminarse fácilmente a través del polvo o del transporte neumático, contaminando diferentes áreas de la planta.

E. coli, aunque suele ser un indicador de contaminación fecal más que un patógeno directo, señala deficiencias en la higiene de las materias primas o en el proceso de limpieza.

Por su parte, Clostridium perfringens, formador de esporas, puede resistir tratamientos térmicos y proliferar en zonas con acumulación de residuos orgánicos o mala ventilación.

En cuanto a los hongos, especies como Aspergillus, Fusarium y Penicillium generan micotoxinas —aflatoxinas, zearalenona, fumonisinas— que representan un riesgo tanto para la salud animal como humana.

La FAO estima que hasta un 25 % de las materias primas agrícolas pueden presentar niveles detectables de micotoxinas, especialmente cuando el grano se almacena con humedad elevada o sin ventilación adecuada.

Los riesgos químicos derivan de residuos de detergentes, metales pesados o contaminantes industriales como las dioxinas; mientras que los físicos se asocian con cuerpos extraños, polvo o fragmentos metálicos generados durante la molienda o el transporte.

| Tipo de contaminante | Ejemplos | Factores favorecedores | Impacto |

|---|---|---|---|

| Biológicos | Salmonella, E. coli, micotoxinas | Alta humedad, almacenamiento prolongado, residuos orgánicos | Riesgo zoonótico y pérdida de producto |

| Químicos | Residuos de limpieza, metales pesados, dioxinas | Dosificación incorrecta, contaminación cruzada, desgaste de equipos | Toxicidad y sanciones regulatorias |

| Físicos | Fragmentos metálicos, polvo, piedras | Desgaste de equipos, transporte inadecuado | Daño mecánico y rechazo de lotes |

Prevención en Cada Etapa del Proceso

El control higiénico debe abarcar todas las etapas de producción, desde la recepción hasta la expedición final.

Recepción

La recepción de materias primas es uno de los puntos más vulnerables del proceso.

Cada lote debe someterse a una inspección visual, verificación documental y muestreo representativo antes de su descarga.

Los proveedores deben estar homologados y disponer de certificados de calidad y análisis microbiológicos recientes, incluyendo ausencia de Salmonella en 25 g y niveles de micotoxinas dentro de los límites EFSA.

Se recomienda utilizar un sistema de control de acceso y limpieza de vehículos, con lavado automático de ruedas y tolvas. Además, las superficies de descarga deben limpiarse entre lotes para evitar contaminación cruzada. Toda la información del lote (proveedor, fecha, número de muestra y resultados de análisis) debe registrarse en un sistema digital de trazabilidad que permita rastrear el origen de cualquier incidente.

Un muestreo mínimo de 1 kg por cada 25 toneladas de materia prima garantiza representatividad estadística. Las materias primas que no cumplan los estándares deben ser rechazadas o aisladas para reanálisis.

Almacenamiento

El almacenamiento correcto de ingredientes y producto intermedio es clave para mantener la inocuidad y la estabilidad nutricional. Las condiciones ambientales deben mantenerse dentro de rangos controlados: humedad relativa entre 60–65 % y temperatura inferior a 25 °C; estas condiciones previenen la proliferación de hongos y la formación de condensaciones.

Se deben instalar sensores de temperatura y humedad con registro continuo, integrados al sistema de gestión ambiental de la planta. Los almacenes deben tener presión positiva respecto a las zonas externas y una renovación mínima de aire de 6 volúmenes/hora. La ventilación forzada y la correcta rotación de inventarios según el principio FIFO (First In, First Out) son esenciales para evitar envejecimiento de lotes.

El control de plagas debe externalizarse a empresas certificadas, con inspecciones semanales y registros documentados. La limpieza en seco (aspiración y barrido) se prioriza frente a la húmeda, para evitar problemas de humedad residual y crecimiento microbiano.

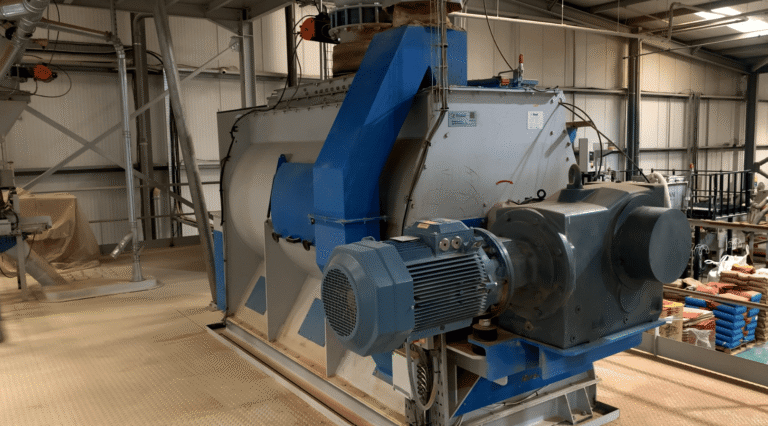

Mezclado

La sala de mezclado representa uno de los puntos más críticos en la prevención de contaminación cruzada, especialmente cuando se producen piensos medicamentosos y convencionales en la misma línea.

Se deben aplicar procedimientos estrictos de secuenciación de lotes, iniciando siempre con productos de menor riesgo microbiológico y finalizando con los de mayor carga o complejidad.

Entre cada lote, el equipo debe someterse a una limpieza mecánica y aspiración completa del material residual.

La inspección visual y el muestreo de superficie (hisopado) deben verificar la ausencia de residuos visibles o microbiológicos antes del inicio del siguiente ciclo.

La precisión del mezclado también influye en la seguridad: una distribución desigual de aditivos o conservantes puede crear microzonas con alto riesgo de contaminación o degradación.

Por ello, la verificación de homogeneidad debe realizarse al menos una vez por semana mediante análisis de coeficiente de variación (CV < 5 %).

Toda la operación debe estar documentada y auditada bajo procedimientos estándar (SOP), con registros automáticos en el sistema de control de producción.

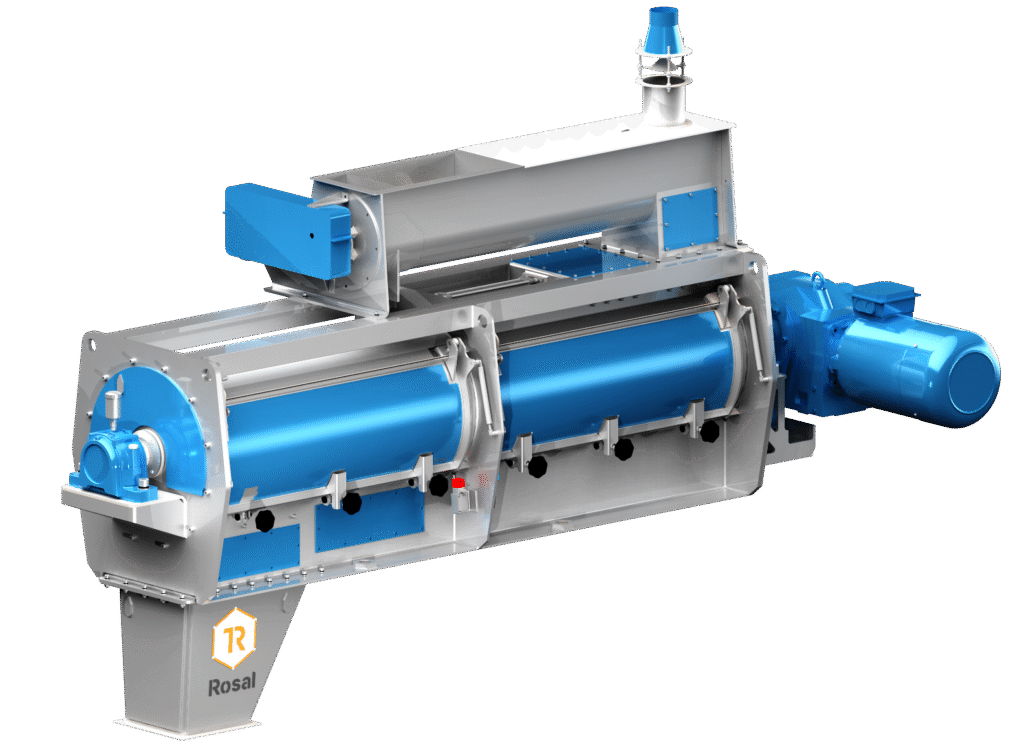

Peletizado e Higienización Térmica

El proceso de peletizado constituye una etapa crítica desde el punto de vista microbiológico.

Previo a la peletización, el pienso pasa por un higienizador, donde se inyecta vapor saturado a presión controlada.

Este tratamiento eleva la temperatura del producto a entre 75 °C y 85 °C durante 90–120 segundos, garantizando la inactivación de la mayoría de microorganismos patógenos, especialmente Salmonella spp. y E. coli. A diferencia del acondicionador tradicional, cuyo objetivo es mejorar la calidad física del pellet, el higienizador se diseña específicamente para la reducción microbiana, prolongando el tiempo de retención térmica del producto. Bajo estas condiciones se alcanza una reducción superior al 99,9 % de la flora bacteriana vegetativa.

El diseño del higienizador debe asegurar una distribución homogénea del vapor y una retención suficiente del producto, evitando zonas frías o acumulaciones que puedan comprometer la eficacia térmica.

Enfriamiento, Tamizado y Expedición

El enfriamiento posterior al peletizado debe eliminar condensados y evitar la recontaminación del producto. El uso de ventilación forzada, drenajes limpios y limpieza regular de tamices garantiza la calidad final del pienso.

Durante la expedición, los camiones, tolvas y equipos de carga deben presentar certificados de limpieza y desinfección vigentes, y las operaciones deben registrarse con fecha, lote y destino final.

| Etapa | Control principal | Parámetros críticos | Frecuencia recomendada |

|---|---|---|---|

| Recepción | Inspección y muestreo | Certificados, Salmonella, micotoxinas | Cada lote |

| Almacenamiento | Control ambiental | Humedad 60–65 %, ventilación | Semanal |

| Mezclado | Prevención de contaminación cruzada | Limpieza entre lotes | Diario |

| Peletizado | Tratamiento térmico con higienizadores | ≥ 75 °C | Por lote |

| Enfriado / Tamizado | Eliminación de condensados | Ventilación y limpieza de mallas | Cada turno |

| Expedición | Verificación de vehículos | Certificados de limpieza | Cada carga |

Desinfectantes y Parámetros de Aplicación

La selección de productos químicos debe cumplir el Reglamento (UE) 528/2012 sobre biocidas y seguir las recomendaciones de la European Chemicals Agency (ECHA).

Los tiempos de contacto y concentraciones son variables críticas para la efectividad del proceso. Una concentración insuficiente o un tiempo de exposición reducido pueden permitir la supervivencia de microorganismos, mientras que un exceso puede generar residuos o dañar superficies.

Por ello, los programas de limpieza deben especificar de forma precisa las dosis, temperaturas, tiempos y métodos de aplicación, y su cumplimiento debe verificarse periódicamente mediante análisis microbiológicos.

| Desinfectante | Concentración | Tiempo de contacto | Aplicación |

|---|---|---|---|

| Hipoclorito de sodio | 100–200 ppm | 5–10 min | Superficies generales |

| Amonios cuaternarios | 200–400 ppm | 10–15 min | Equipos de proceso |

| Peróxido de hidrógeno | 0,5–3 % | 5–20 min | Áreas críticas |

| Alcohol isopropílico | 70 % | 30 s | Herramientas pequeñas |

La eficacia de la desinfección debe validarse mediante controles microbiológicos sistemáticos, que confirmen la reducción de la carga microbiana tras cada ciclo de limpieza.

Los valores de referencia recomendados son:

-

Recuento total de aerobios mesófilos: < 100 UFC/cm²

-

Enterobacterias: ausencia en 25 cm²

-

Salmonella spp.: ausencia en 25 cm²

El cumplimiento de estos criterios demuestra la efectividad de los programas de higiene y constituye evidencia documental ante auditorías o certificaciones (GMP+, ISO 22000, FAMI-QS).

Tecnología y Automatización de la Higiene

Las fábricas modernas integran tecnologías automatizadas y sistemas digitales de control que reducen el riesgo derivado de la intervención humana y aumentan la reproducibilidad y trazabilidad de las operaciones de limpieza.

Estas herramientas permiten aplicar un enfoque basado en datos, garantizando la consistencia de los resultados y optimizando el uso de recursos.

- Los sistemas CIP (Clean in Place) son un ejemplo claro de esta automatización: permiten la limpieza interna de equipos y tuberías sin necesidad de desmontaje, reduciendo los tiempos de inactividad hasta en un 50 % y el consumo de agua y productos químicos entre un 20 y un 40 %.

Al operar de forma programada y controlada electrónicamente, los sistemas CIP aseguran una dosificación precisa de detergentes, temperaturas homogéneas y tiempos de contacto suficientes, evitando errores humanos y aumentando la seguridad microbiológica. - La desinfección mediante radiación UV-C (254 nm) se ha consolidado como una tecnología complementaria eficaz para el tratamiento de aire y superficies en zonas críticas.

Con una dosis mínima efectiva de 40 mJ/cm² y exposiciones de 15–30 segundos, logra una reducción superior al 99 % de microorganismos vegetativos, sin dejar residuos químicos.

Su aplicación es especialmente útil en conductos de ventilación, cámaras de almacenamiento y áreas donde no es posible utilizar agua o desinfectantes líquidos. - Los sensores IoT (Internet of Things) ofrecen una vigilancia ambiental continua, con precisiones de ±0,5 °C en temperatura y ±2 % de humedad relativa, transmitiendo los datos en tiempo real a los sistemas de supervisión.

Estos sensores permiten detectar desviaciones antes de que se conviertan en un problema operativo, automatizar alarmas y mantener registros digitales auditables.

En paralelo, los filtros HEPA garantizan una calidad de aire óptima, con una eficiencia del 99,97 % para partículas de 0,3 µm o superiores, evitando la introducción de polvo o esporas fúngicas en zonas limpias.

Todos estos parámetros se integran en los sistemas de gestión y supervisión ERP o SCADA, permitiendo una monitorización digital centralizada, el control remoto de los ciclos de limpieza, y la trazabilidad completa de cada operación.

Gracias a esta digitalización, las plantas pueden documentar en tiempo real el cumplimiento de protocolos, generar alertas automáticas y demostrar la eficacia de sus medidas ante auditorías o clientes internacionales.

Cultura Organizacional y Formación

La bioseguridad en las fábricas de pienso depende tanto de la tecnología como del comportamiento humano. Ningún sistema automatizado sustituye la disciplina higiénica y la formación continua del personal.

Cada empleado debe recibir un mínimo de 40 horas de formación inicial en higiene industrial y 16 horas de actualización anual, abarcando prácticas de limpieza, control de contaminación cruzada y uso seguro de productos químicos. Además, todo el personal clave (operarios, supervisores y técnicos de calidad) debe estar certificado por organismos reconocidos como ENAC o AENOR, conforme a estándares como GMP+ o ISO 22000.

El desempeño de la cultura higiénica puede medirse mediante indicadores (KPI) que permitan seguimiento y mejora continua.

En plantas de referencia, se considera óptimo mantener más del 95 % de las muestras microbiológicas conformes, y un cumplimiento superior al 98 % en las actividades programadas de limpieza y desinfección.

Asimismo, el objetivo de “365 días sin incidentes de contaminación” se ha convertido en un estándar de excelencia en el sector.

En paralelo, las auditorías internas deben asegurar que el 100 % del personal con funciones críticas esté certificado en higiene y seguridad alimentaria.

Estas métricas —inspiradas en guías internacionales como la IFIF Biosecurity Guidance 2024 y el GMP+ B2 Standard— ofrecen una visión cuantificable de la madurez higiénica de la organización y permiten demostrar, con evidencia, la eficacia de su sistema de gestión ante auditorías o clientes internacionales.

Casos históricos

Los incidentes históricos demuestran el impacto global de la falta de higiene en piensos:

- Crisis de las dioxinas (Bélgica, 1999): contaminación por aceites industriales; más de 500 millones € en pérdidas y suspensión temporal de exportaciones.

- Contaminación por melamina (China, 2008): adulteración química para simular proteína; más de 300.000 personas afectadas y múltiples muertes.

- Brotes de Salmonella (UE, 2010–2020): tras la aplicación estricta de controles APPCC, los brotes se redujeron más del 50 % (EFSA).

Estas crisis impulsaron la creación de marcos internacionales más estrictos y la adopción de programas de bioseguridad armonizados (FAO–IFIF).

Beneficios económicos y competitivos

La inversión en higiene industrial genera beneficios tangibles en eficiencia operativa y reducción de riesgos. Casos de estudio publicados por fabricantes y proveedores de tecnología muestran reducciones del 20–50% en tiempos de limpieza y ahorros relevantes de agua y químicos al optimizar CIP y la estandarización de protocolos, con incrementos de capacidad disponibles y mejoras de sostenibilidad. Los ahorros y el retorno dependen del proceso, grado de automatización y punto de partida, pero la tendencia es consistente: menos tiempo parado, menos consumo y mejor trazabilidad.

En paralelo, la mitigación de riesgos vinculados a contaminantes clave del sector, como micotoxinas (FAO/EEA confirman presencia significativa, con detección frecuente y superaciones en fracciones relevantes de los cultivos) y Salmonella (alta persistencia en ambientes secos), aporta continuidad de negocio y resiliencia reputacional, factores críticos en auditorías y relaciones B2B.

La higiene en la industria de piensos es una inversión estratégica que combina seguridad, productividad y reputación empresarial.

Cumplir con la legislación y adoptar sistemas tecnológicos de última generación —CIP, IoT, UV-C, filtros HEPA— eleva la competitividad y garantiza la inocuidad a lo largo de toda la cadena “de la granja a la mesa”.

En un contexto global donde las exigencias de trazabilidad y bioseguridad aumentan, las fábricas que apuesten por la prevención, digitalización y cultura higiénica estarán mejor preparadas para afrontar auditorías internacionales y consolidar la confianza de clientes y consumidores.