Wybór odpowiedniego sprzętu do mielenia stanowi krytyczną decyzję, która ma bezpośredni wpływ na wydajność operacyjną, koszty produkcji i jakość produktu końcowego. Decydując się na młyn młotkowy lub młyn walcowy, profesjonaliści stają przed kluczowym wyborem, który może zadecydować o ekonomicznym i operacyjnym sukcesie ich procesów mielenia.

Obie technologie mielenia znacznie ewoluowały od czasu ich powstania w XIX wieku, kiedy to młyny walcowe zrewolucjonizowały przemysł mączny, a młyny młotkowe przekształciły przetwarzanie pasz. Obecnie są one wykorzystywane w różnych branżach, od spożywczej po recykling, a każda z nich ma charakterystyczne cechy, które sprawiają, że nadają się do konkretnych zastosowań.

Niniejsze opracowanie techniczne dogłębnie analizuje zasady fizyczne, efektywność energetyczną, możliwości w zakresie wielkości cząstek, koszty operacyjne i zastosowania przemysłowe obu systemów, zapewniając inżynierom i kierownikom zakładów informacje ilościowe potrzebne do optymalizacji procesów redukcji wielkości.

Podsumowanie porównania

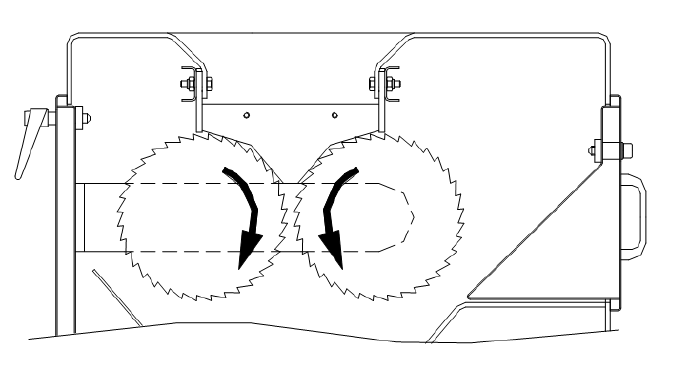

Młyny młotkowe działają na zasadzie udaru, wykorzystując obracające się młotki zamontowane na wirniku, który osiąga prędkość 1500-3600 obr. Mechanizm ten generuje prędkości obwodowe od 70 do 120 m/s, wytwarzając siły uderzenia od 5000 do 15000 N, które rozdrabniają materiał na sitach i wewnętrznych ścianach komory mielenia.

Z drugiej strony MŁYNY WALCOWE działają na zasadzie ściskania i ścinania, pracując przy prędkościach znacznie niższych niż 100-300 obr. Systemy te stosują określone naciski 50-200 N/mm² między równoległymi cylindrami z regulowanym odstępem 0,1-3 mm, osiągając redukcję rozmiaru poprzez kontrolowane odkształcenie plastyczne.

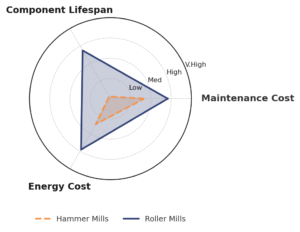

- Efektywność energetyczna jest jednym z najważniejszych wyróżników. Młyny walcowe 15-25% wykazują niższe zużycie energii, zwykle działając w zakresie 8-12 kWh/tonę, podczas gdy młyny młotkowe wymagają 10-16 kWh/tonę, z wartościami szczytowymi do 25 kWh/tonę dla materiałów o wysokiej twardości.

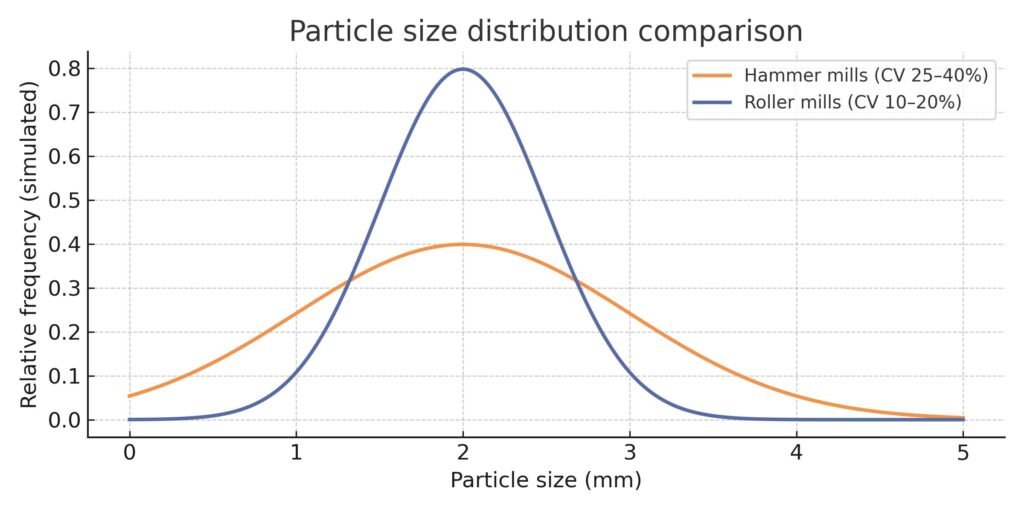

- Pod względem wielkości cząstek młyny walcowe oferują precyzyjną kontrolę w zakresie 0,1-5 mm przy współczynnikach zmienności 10-20%, podczas gdy młyny młotkowe zapewniają szerszy zakres 0,5-10 mm, ale z większą dyspersją (współczynnik zmienności 25-40%). Różnica ta ma bezpośredni wpływ na jakość i jednorodność produktu końcowego.

- Koszty operacyjne faworyzują młyny walcowe, które mają od 20 do 30% niższe koszty konserwacji rocznie. Podczas gdy młyny młotkowe wymagają wymiany komponentów co 200-500 godzin pracy, młyny rolkowe wydłużają te okresy do 2000-5000 godzin, znacznie zmniejszając koszty pracy i wymiany.

Zasady fizyczne i działanie

Młyn młotkowy: technologia udarowa

Działanie młyna młotkowego opiera się na przekształcaniu energii kinetycznej w energię pękania poprzez bezpośrednie uderzenie. Wirnik, wyposażony w nieruchome młotki, przenosi energię kinetyczną na cząstki materiału, które są rozdrabniane przez wiele jednoczesnych mechanizmów.

Dostępna energia kinetyczna jest obliczana za pomocą wzoru E = ½mv², gdzie masa młota (zazwyczaj 0,5-2,5 kg) i prędkość obwodowa określają zdolność fragmentacji. Przy prędkości obwodowej od 70 do 120 m/s, każdy młot może generować energię uderzenia przekraczającą 7500 J, wystarczającą do złamania materiałów o wytrzymałości na ściskanie do 150 MPa.

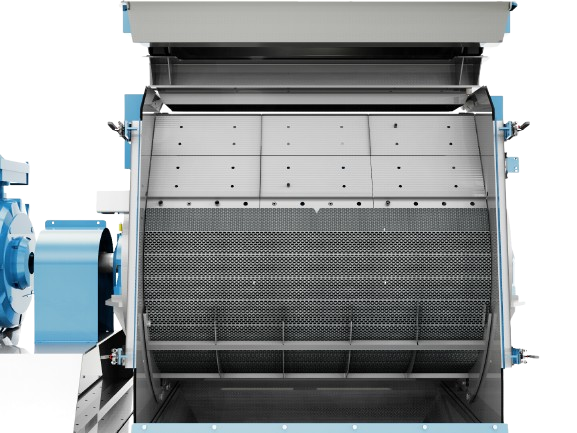

Komora mielenia zawiera sita z otworami o średnicy od 0,8 do 25 mm, w zależności od pożądanej wielkości cząstek. Konstrukcja tych sit ma bezpośredni wpływ na przepustowość i skuteczność separacji.

Rozdrobnienie następuje w wyniku bezpośredniego uderzenia młotka w cząstki, uderzenia cząstek w sito, tarcia o ścianki skorupy i kolizji między cząstkami. Ten wielomodalny proces skutkuje szerokim rozkładem wielkości cząstek i znacznym wytwarzaniem drobnych cząstek.

Młyn walcowy: technologia kompresji

Młyny walcowe wykorzystują progresywne siły ściskające i ścinające pomiędzy cylindrycznymi powierzchniami w celu osiągnięcia redukcji rozmiaru. Materiał jest podawany do strefy nacisku między dwoma walcami, gdzie ulega pewnemu odkształceniu, aż osiągnie punkt pęknięcia.

Zastosowany nacisk jednostkowy jest rozłożony na powierzchni styku o długości od 200 do 800 mm, w zależności od średnicy rolek (zazwyczaj 150-400 mm). Ten równomierny rozkład sił powoduje kontrolowane pękanie poprzez kierunkowe rozszczepianie, minimalizując tworzenie się drobnych cząstek i zachowując integralność strukturalną materiału.

Kontrola wielkości cząstek jest osiągana poprzez precyzyjną regulację szczeliny walca, umożliwiając zmiany rzędu 0,1 mm w przypadku drobnego mielenia. Systemy regulacji mogą być ręczne, hydrauliczne lub pneumatyczne, z możliwością automatycznej kompensacji zużycia podczas pracy.

Powierzchnia rolek może być gładka, rowkowana lub teksturowana w zależności od zastosowania. Rowki zwiększają nośność materiału, ale zwiększają zużycie, podczas gdy gładkie powierzchnie minimalizują ścieranie, ale wymagają większego nacisku.

Efektywność energetyczna i zużycie energii

Efektywność energetyczna stanowi krytyczny czynnik w ocenie ekonomicznej technologii mielenia. Młyny młotkowe charakteryzują się zużyciem energii na poziomie 10-16 kWh/tonę w standardowych zastosowaniach, wzrastającym do 25 kWh/tonę w przypadku przetwarzania materiałów o wysokiej twardości lub w celu uzyskania bardzo drobnych cząstek.

Młyny walcowe wykazują najwyższą wydajność przy zużyciu 8-12 kWh/tonę, osiągając redukcję zużycia energii o 15-25% w porównaniu z systemami udarowymi. Przewagę tę przypisuje się kierunkowemu działaniu sił ściskających, co minimalizuje straty związane z wentylacją i turbulencjami, charakterystyczne dla młynów młotkowych.

Współczynnik mocy również faworyzuje młyny walcowe (0,90-0,95) w stosunku do młynów młotkowych (0,85-0,90), co wynika z bardziej stałego obciążenia i mniejszych wahań zapotrzebowania na energię. Ta cecha zmniejsza koszty mocy biernej i poprawia stabilność przemysłowej sieci energetycznej.

Kolejnym istotnym aspektem różnicującym są straty termiczne. Młyny młotkowe generują wzrost temperatury produktu o 30-50°C, podczas gdy młyny walcowe ograniczają się do 10-20°C. Takie nagrzewanie obniża jakość odżywczą w zastosowaniach spożywczych i może wpływać na właściwości fizyczne materiałów wrażliwych na ciepło. Ponadto, mniejsze wytwarzanie ciepła podczas mielenia oznacza również mniejszą utratę wilgoci z produktu, co skutkuje lepszą jakością fizyczną paszy. Zatrzymując wilgoć, zmniejsza się powstawanie pyłu z suchych drobnych cząstek i unika się zbrylania w silosach lub pojemnikach, poprawiając przepływ i stabilność materiału w całym łańcuchu magazynowania i transportu.

Ogólna wydajność mechaniczna młynów walcowych wynosi 85-92% w porównaniu do 75-85% dla młynów młotkowych. Dodatkowe straty w systemach udarowych wynikają głównie z wymuszonej wentylacji wymaganej do usuwania pyłu oraz energii rozpraszanej przez wibracje i hałas.

W przypadku zakładu przetwarzającego 100 ton dziennie, różnica w zużyciu energii między tymi dwoma systemami może oznaczać roczne oszczędności w wysokości 15 000-25 000 euro, biorąc pod uwagę przemysłowe taryfy za energię elektryczną w wysokości 0,12 euro/kWh.

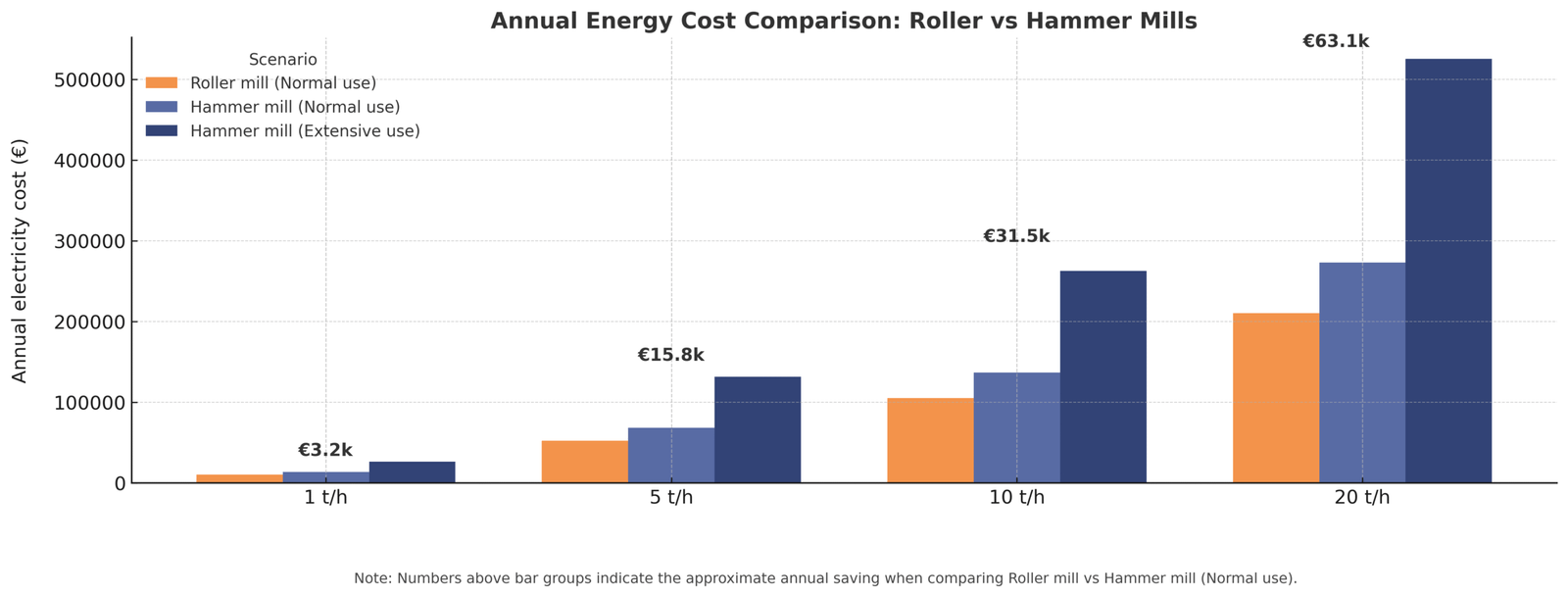

Poniższy wykres porównuje roczny koszt energii elektrycznej dla obu technologii dla różnych mocy produkcyjnych (1, 5, 10 i 20 t/h), biorąc pod uwagę ciągłą pracę przez 8 760 godzin rocznie i taryfę 0,12 €/kWh.

Mając to na uwadze, konkluzja jest następująca:

-

Młyny walcowe zawsze wykazują niższe koszty energii.

-

Przy 1 t/h oszczędności wynoszą około 3200 euro rocznie.

-

Przy 5 t/h oszczędności rosną do 15 800 euro rocznie.

-

Przy 10 t/h różnica wynosi 31 600 euro rocznie.

-

Przy 20 t/h oszczędności przekraczają 63 000 euro rocznie.

-

-

Różnica ekonomiczna rośnie wraz z wydajnością zakładu. Im wyższa przepustowość, tym bardziej zwiększa się przewaga młynów walcowych nad młotkowymi.

-

Oszczędność energii (15-25%) przekłada się na bezpośrednie oszczędności ekonomiczne. Korzyści te zazwyczaj uzasadniają wyższe początkowe inwestycje w młyny rolkowe w średnich i dużych projektach przemysłowych.

-

Intensywne wykorzystanie młotów (przetwarzanie twardych materiałów lub poszukiwanie drobnych granulometrii) zwiększa zużycie do 25 kWh/t, co stanowi najgorszy scenariusz i jeszcze bardziej podkreśla różnicę w porównaniu z walcami.

Zakresy wielkości ziarna

Osiągalny rozmiar cząstek i dokładność są decydującymi czynnikami przy wyborze technologii mielenia. Młyny młotkowe zapewniają szeroki zakres 0,5-10 mm, z możliwością zejścia do 0,3 mm dzięki zastosowaniu drobnych sit i wysokiej prędkości wirnika. Jednak tej wszechstronności towarzyszy szeroki rozkład wielkości cząstek o współczynnikach zmienności od 25-40%.

Młyny walcowe oferują znacznie dokładniejszą kontrolę wielkości cząstek w zakresie 0,1-5 mm, osiągając współczynniki zmienności na poziomie 10-20%. Dokładność ta wynika z deterministycznego charakteru procesu kompresji, w którym szczelina walca bezpośrednio określa maksymalny rozmiar cząstek.

Generowanie drobnych cząstek stanowi krytyczną różnicę między tymi dwiema technologiami. Młyny młotkowe wytwarzają 15-25% cząstek mniejszych niż 0,5 mm, podczas gdy młyny walcowe są ograniczone do 5-12%. Cecha ta ma bezpośredni wpływ na jakość produktu końcowego, zwłaszcza w zastosowaniach, w których drobiny wpływają na płynność, stabilność lub właściwości funkcjonalne.

Możliwość dostosowania wielkości cząstek podczas pracy wyraźnie faworyzuje młyny walcowe, które umożliwiają ciągłe modyfikacje za pomocą systemów hydraulicznych lub pneumatycznych. Młyny młotkowe wymagają przestojów maszyny w celu wymiany sit, co powoduje straty produkcyjne rzędu 15-30 minut na zmianę.

Wskaźnik jednorodności Pfost, szeroko stosowany w przemyśle paszowym, plasuje młyny walcowe w zakresie 85-95% w porównaniu do 70-85% dla młynów młotkowych. Parametr ten koreluje bezpośrednio ze strawnością i wydajnością konwersji paszy u zwierząt monogastrycznych. A badanie na świniach wykazały, że gdy kukurydza została zmielona do ~400 µm, osiągnięto znacznie wyższą strawność składników odżywczych niż w przypadku zmielenia do ~800 µm.

W przypadku zastosowań wymagających wielu rozmiarów cząstek, młyny walcowe oferują doskonałą elastyczność operacyjną, podczas gdy młyny młotkowe są bardziej odpowiednie, gdy wymagane jest solidne przetwarzanie niejednorodnych materiałów z tolerancją na zmiany wielkości cząstek.

Koszty operacyjne

Koszty utrzymania

Koszty konserwacji stanowią znaczną część wydatków operacyjnych na sprzęt do mielenia. Młyny młotkowe wymagają rocznych inwestycji w wysokości 3.000-8.000 euro na tonę/godzinę zainstalowanej wydajności, podczas gdy młyny walcowe wahają się od 2.000-5.500 euro dla równoważnych zakresów wydajności.

Częstotliwość wymiany krytycznych komponentów stanowi istotną różnicę między tymi dwiema technologiami. Młoty wymagają wymiany co 200-500 godzin pracy, w zależności od ścieralności obrabianego materiału i twardości elementów zużywających się. W przeciwieństwie do nich, rolki wydłużają swoją żywotność do 2000-5000 godzin, znacznie redukując przestoje i związane z nimi nakłady pracy.

Pięcioletnia analiza całkowitego kosztu posiadania (TCO) wykazuje jednak stałe korzyści dla młynów walcowych. Niższa częstotliwość konserwacji zmniejsza koszty wykwalifikowanej siły roboczej, minimalizuje straty produkcyjne wynikające z zaplanowanych przestojów i zmniejsza wymagane zapasy części zamiennych.

Koszty energii

Koszty energii są najbardziej znaczącym elementem operacyjnym w zastosowaniach o wysokiej wydajności. Przy stawkach przemysłowych wynoszących 0,12 euro/kWh, młyny młotkowe generują koszty w wysokości 12-20 euro za przetworzoną tonę, podczas gdy młyny walcowe 9-15 euro za tonę dla porównywalnych zastosowań.

Amortyzacja różnica energii Pozwala to na odzyskanie wyższej początkowej inwestycji w młyny walcowe w okresie od 2 do 4 lat, w zależności od rocznego czasu pracy i zainstalowanej mocy. W przypadku zakładów pracujących w trybie ciągłym (>6 000 godzin rocznie) okres zwrotu jest często krótszy niż 24 miesiące.

Zachęty rządowe na rzecz efektywności energetycznej mogą znacznie przyspieszyć ekonomiczne uzasadnienie dla młynów walcowych. Programy oszczędzania energii w krajach europejskich oferują odliczenia podatkowe w wysokości 20-40% dla urządzeń, które wykazują redukcję zużycia energii większą niż 15%.

Wymagania dotyczące konserwacji

Młyny młotkowe

Konserwacja młyna młotkowego wymaga rygorystycznego podejścia predykcyjnego ze względu na przyspieszone zużycie krytycznych komponentów. Cotygodniowa kontrola młotów powinna obejmować pomiar grubości resztkowej, weryfikację elementów złącznych i wykrywanie pęknięć zmęczeniowych. Młoty o zużyciu przekraczającym 30% grubości nominalnej wymagają natychmiastowej wymiany, aby uniknąć niewyważenia dynamicznego.

Ponadto ważne jest, aby rozważyć zmianę kierunku obrotów wirnika w młynach młotkowych, co pomaga zrównoważyć zużycie młotka i wydłużyć żywotność sprzętu. Ta okresowa zmiana pozwala na bardziej równomierne rozłożenie sił uderzenia na powierzchni młota i sita, zmniejszając zmęczenie i poprawiając ogólną wydajność młyna.

Konserwacja zapobiegawcza obejmuje zaplanowaną wymianę młotka co 200-500 godzin, w zależności od współczynnika ścieralności obrabianego materiału. Materiały o współczynniku ścieralności powyżej 150 mg (test ASTM G65) skracają żywotność do 200-300 godzin, podczas gdy produkty o niskiej zawartości minerałów mogą wydłużyć interwały do 500-800 godzin.

Dynamiczne wyważanie wirnika jest krytyczną operacją wykonywaną co 1000 godzin, aby zapobiec nadmiernym wibracjom zagrażającym integralności strukturalnej sprzętu. Niewyważenia przekraczające 6,3 mm/s (ISO 10816) wymagają natychmiastowej korekty poprzez zmianę rozmieszczenia młotków lub dodanie przeciwwag.

Młyny walcowe

Młyny walcowe wymagają konserwacji zapobiegawczej skoncentrowanej na kontroli szczeliny i zużycia powierzchni. Pomiary co 500 godzin powinny obejmować kontrolę równoległości walców (tolerancja ±0,1 mm), pomiar zużycia średnicy i analizę drgań w celu wykrycia ewentualnej niewspółosiowości.

Ponowna regulacja rolek w celu kompensacji zużycia jest wykonywana co 200 godzin pracy, przy użyciu systemów hydraulicznych lub mechanicznych, w zależności od konstrukcji sprzętu. Proces ten wymaga precyzyjnej kalibracji w celu utrzymania określonego ciśnienia w zakresie roboczym (50-200 N/mm²) i zapewnienia równomiernego rozkładu obciążenia.

W zależności od przetwarzanego materiału, tuleje wałków są wymieniane co 2000-5000 godzin. Wykładziny z hartowanej stali zapewniają większą odporność na zużycie, ale zwiększają koszty, podczas gdy specjalne stopy (węglik wolframu, ceramika) wydłużają żywotność do 8000 godzin w ekstremalnych zastosowaniach.

Wyspecjalizowany personel wymaga specjalnego przeszkolenia, a czas interwencji wynosi od 4 do 8 godzin na jedną operację konserwacyjną. Złożoność systemów regulacji wymaga zaawansowanej wiedzy z zakresu hydrauliki olejowej i precyzyjnego oprzyrządowania.

Zalety i ograniczenia techniczne

Młyny młotkowe

Młyny młotkowe charakteryzują się wyjątkową wszechstronnością w przetwarzaniu niejednorodnych materiałów o różnej twardości, wilgotności i składzie. Solidna konstrukcja pozwala im tolerować sporadyczne zanieczyszczenia metaliczne bez powodowania katastrofalnych uszkodzeń, co jest cechą szczególnie cenną w zastosowaniach związanych z recyklingiem i przetwarzaniem produktów ubocznych w rolnictwie.

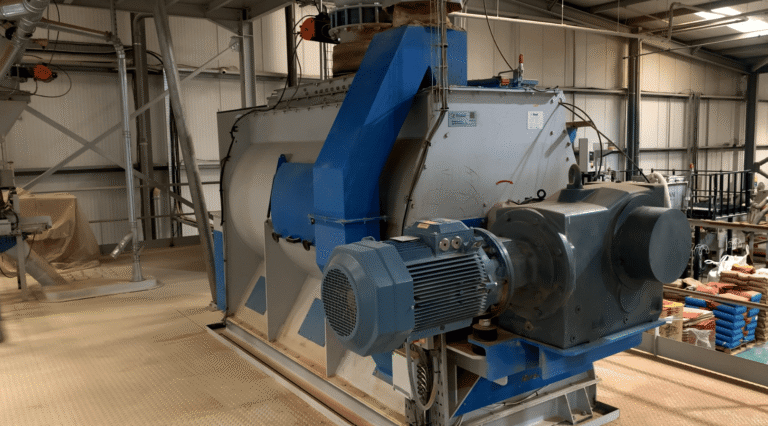

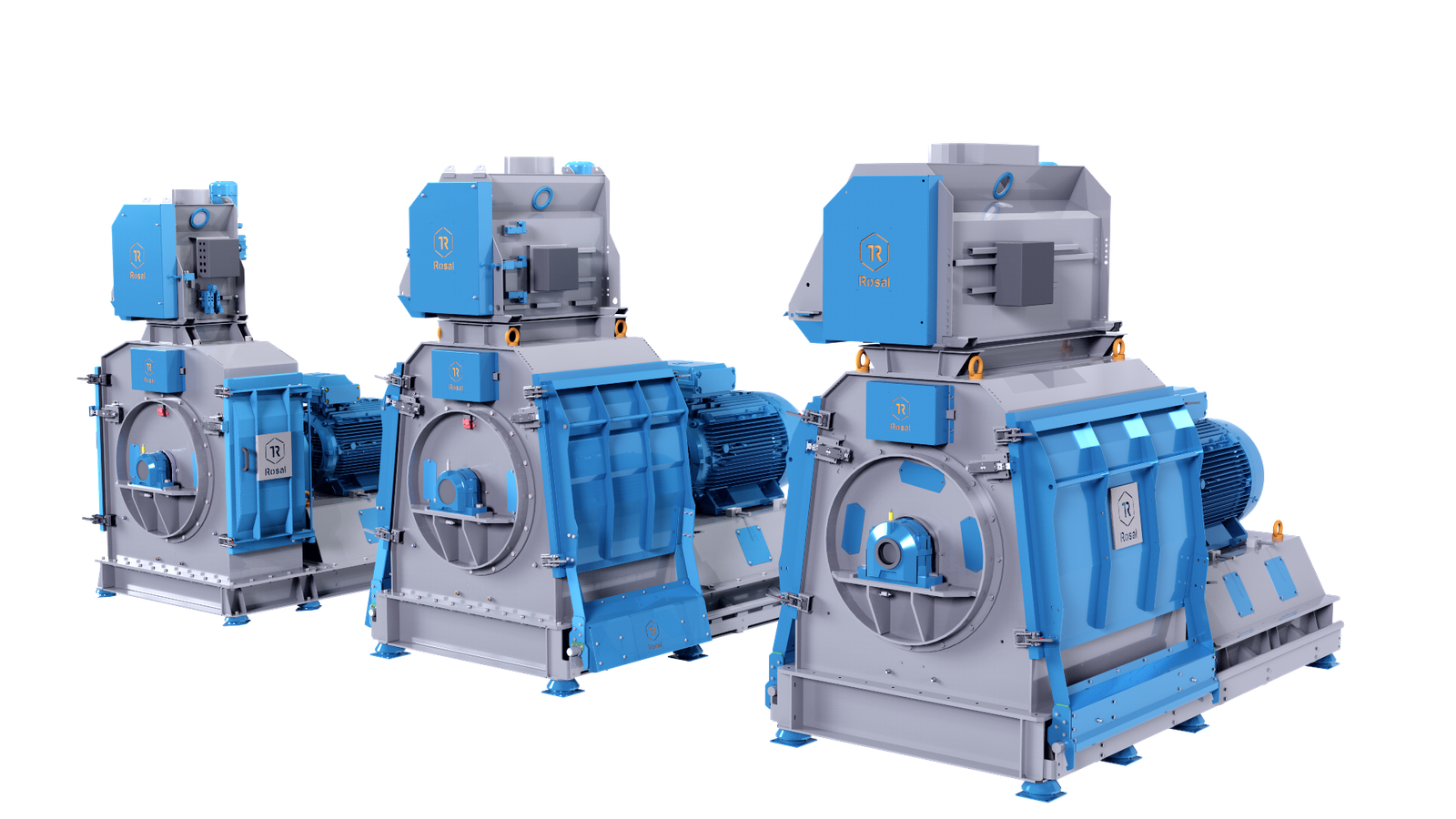

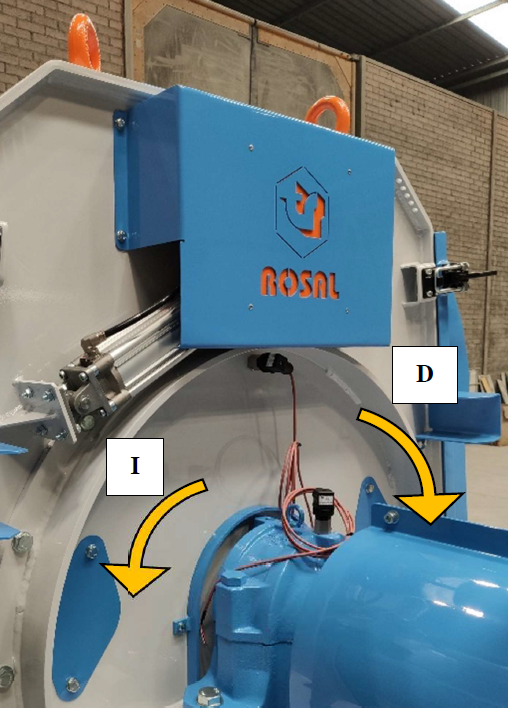

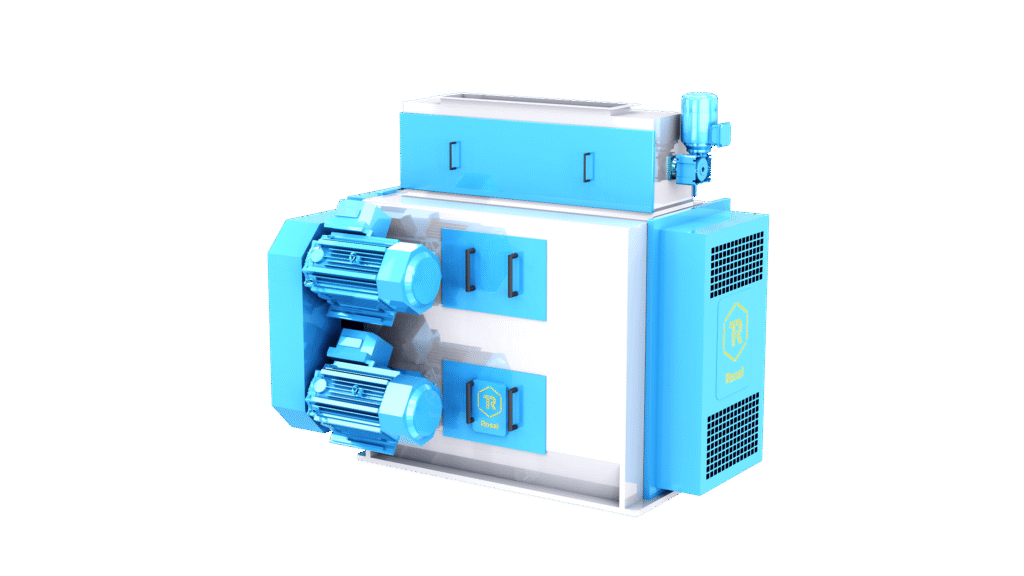

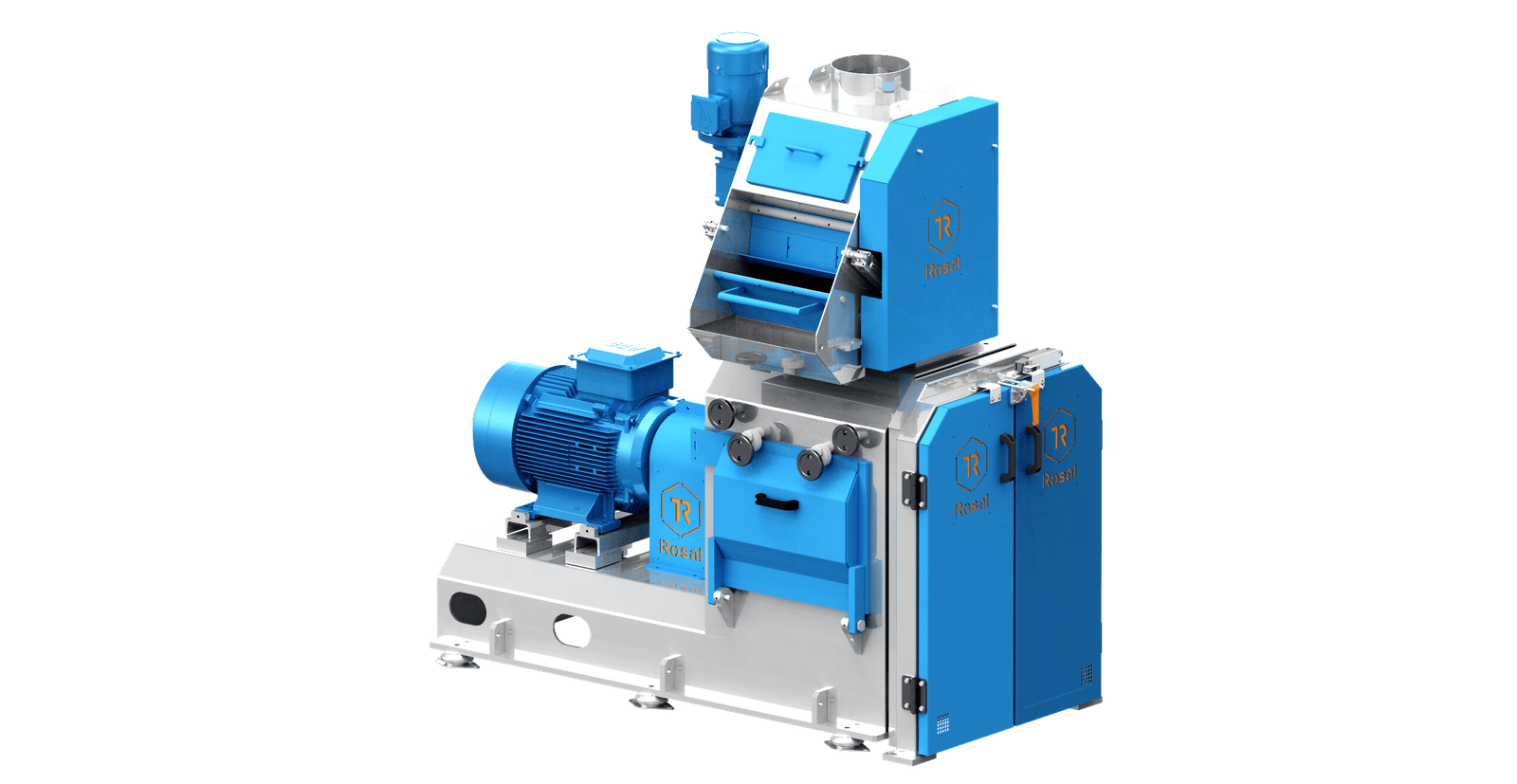

Stosunkowo niska inwestycja początkowa ułatwia przyjęcie w operacjach z ograniczeniami budżetowymi. Łatwość obsługi umożliwia szybką zmianę wielkości cząstek produktu poprzez wymianę sit. Proces ten jest szczególnie szybki w młynach młotkowych MMR Rosal, które są wyposażone w boczne drzwi umożliwiające szybki i bezpieczny dostęp do komory mielenia, a tym samym do sit. Wymiana sit w młynach z tym systemem zajmuje mniej niż 30 minut.

Wydajność przetwarzania waha się w szerokim zakresie od 1-50 t/h w standardowych konfiguracjach, ze specjalnymi konstrukcjami osiągającymi do 200 t/h w zastosowaniach związanych z biomasą i recyklingiem. Ta skalowalność ułatwia dostosowanie do różnych wielkości produkcji bez większych modyfikacji procesu.

Ograniczenia obejmują wyższe zużycie energii, szczególnie problematyczne w przypadku drobnego mielenia, gdzie wydajność może spaść do 60-70%. Nadmierne wytwarzanie drobnych cząstek (15-25%) wpływa na jakość produktu w zastosowaniach, w których wymagana jest jednorodność wielkości cząstek.

Hałas roboczy na poziomie 85-95 dB(A) wymaga zastosowania środków kontroli akustycznej i ochrony słuchu personelu, co zwiększa koszty infrastruktury i zgodności z przepisami. Podgrzewanie produktu (30-50°C) może powodować degradację składników wrażliwych na ciepło, takich jak witaminy, enzymy i związki aromatyczne.

Młyny walcowe

Młyny walcowe wyróżniają się doskonałą wydajnością energetyczną, osiągając redukcję zużycia o 15-25%, co przekłada się na znaczne długoterminowe oszczędności operacyjne. Precyzyjna kontrola wielkości cząstek (współczynnik zmienności 10-20%) jest idealna do zastosowań wymagających ścisłych specyfikacji wielkości cząstek.

Cicha praca (70-80 dB(A)) eliminuje potrzebę akustycznej ochrony otoczenia i poprawia warunki pracy. Niższa temperatura produktu (10-20°C) pozwala zachować właściwości odżywcze i organoleptyczne, co jest szczególnie istotne w przypadku żywności premium.

Minimalne wytwarzanie pyłu upraszcza systemy odciągowe i zmniejsza ryzyko wybuchu w przypadku materiałów łatwopalnych. Wydłużone interwały konserwacyjne (2000-5000 godzin) minimalizują przestoje produkcyjne i koszty wykwalifikowanej siły roboczej.

Głównym ograniczeniem jest wysoka inwestycja początkowa (25 000-80 000 EUR dla równoważnych wydajności), która może przekraczać dostępne budżety kapitałowe. Wrażliwość na obce materiały wymaga skutecznych systemów wstępnego oczyszczania, co zwiększa złożoność procesu.

Ograniczenia dotyczące materiałów włóknistych ograniczają zastosowania w przetwarzaniu biomasy i rolniczych produktów ubocznych o wysokiej zawartości celulozy. Podawanie musi być jednolite i skalibrowane, co wymaga precyzyjnych systemów dozowania, które zwiększają koszty instalacji.

Aplikacje według sektorów

Sektor spożywczy

W przemyśle spożywczym wybór między młynem młotkowym a młynem walcowym zależy głównie od wymagań jakościowych i właściwości przetwarzanego materiału. Młyny młotkowe są szczególnie optymalne do przetwarzania przypraw, skrystalizowanego cukru, produktów odwodnionych i przypraw, gdzie wymagana jest znaczna redukcja wielkości z tolerancją na zmiany wielkości cząstek.

Typowa wydajność młynów młotkowych do zastosowań spożywczych wynosi od 0,5 do 10 t/h i jest dostosowana do produkcji rzemieślniczej i półprzemysłowej. Łatwość czyszczenia i szybkie przełączanie między produktami jest korzystne w operacjach wieloproduktowych z małymi partiami.

Młyny walcowe dominują w produkcji rafinowanych mąk, słodów browarniczych i przetworzonych zbóż, gdzie jednorodność wielkości ziarna bezpośrednio determinuje jakość produktu końcowego. Wydajności komercyjne osiągają 2-25 t/h, a specjalne instalacje przekraczają 100 t/h w przypadku dużych młynów.

Zgodność z FDA 21CFR178 faworyzuje młyny walcowe ze względu na mniejsze zanieczyszczenie krzyżowe i łatwość dezynfekcji. Zachowanie właściwości odżywczych dzięki niższemu ogrzewaniu ma kluczowe znaczenie w przypadku produktów premium i organicznych, w których degradacja termiczna wpływa na wartość handlową.

Identyfikowalność żywności jest ułatwiona dzięki młynom walcowym ze względu na mniejsze wytwarzanie pyłu i lepszą kontrolę procesu. Systemy ciągłego monitorowania umożliwiają dokumentację krytycznych parametrów kontrolnych (ciśnienie, temperatura, wielkość cząstek) wymaganych przez normy takie jak HACCP i BRC.

Sektor paszowy

The przemysł paszowy jest jednym z najbardziej dynamicznych rynków dla obu technologii mielenia. Młyny młotkowe utrzymują swoją przewagę w przetwarzaniu surowców włóknistych, produktów ubocznych rolnictwa i operacji wstępnego mielenia, gdzie solidność i elastyczność operacyjna uzasadniają wyższe koszty energii.

Wydajność zainstalowana w zakładach produkcji pasz wynosi zazwyczaj od 1 do 30 t/h w przypadku młynów młotkowych, osiągając nawet 50 t/h w instalacjach o wysokiej wydajności. Tolerancja na wilgoć (8-15%) jest korzystna w przypadku przetwarzania sezonowych surowców o zmiennej zawartości wody.

Młyny walcowe są coraz częściej stosowane w końcowym mieleniu głównych zbóż (kukurydza, pszenica, jęczmień), gdzie lepsza strawność 8-15% ma bezpośredni wpływ na wydajność konwersji paszy. Wydajność komercyjna sięga 3-50 t/h, z tendencją do instalacji na większą skalę.

Lepszy współczynnik FCR (Feed Conversion Ratio) w modelu 3-7% z młynami rolkowymi uzasadnia dalsze inwestycje w operacje na dużą skalę. W przypadku fermy liczącej 100 000 tuczników poprawa ta oznacza roczne oszczędności w wysokości 150 000-300 000 euro na kosztach paszy.

Zmniejszenie ilości pyłu w dawkach pokarmowych poprawia warunki środowiskowe w gospodarstwie i zmniejsza straty związane z przeładunkiem. Młyny rolkowe generują od 40% do 60% mniej pyłu niż systemy udarowe, przyczyniając się do poprawy zdrowia układu oddechowego zwierząt i wydajności zautomatyzowanych systemów żywienia.

Sektor biomasy

Przetwarzanie biomasy wiąże się z wyjątkowymi wyzwaniami, które faworyzują różne technologie w zależności od rodzaju materiału. Młyny młotkowe dominują w przetwarzaniu zrębków drzewnych, pozostałości leśnych i odrzuconych peletów, gdzie zdolność do obsługi włóknistych i niejednorodnych materiałów ma kluczowe znaczenie.

Odporność na wilgoć modelu 8-15% umożliwia przetwarzanie biomasy o różnej zawartości wody bez znacznego spadku wydajności. Typowa wydajność waha się od 2 do 20 t/h dla zastosowań związanych z biomasą, ze specjalnymi konstrukcjami osiągającymi 50 t/h dla dużych instalacji.

Młyny walcowe znajdują zastosowanie w przetwarzaniu ziaren energetycznych, suchych pozostałości rolniczych i operacji wstępnego zagęszczania. Ograniczenie wilgotności (<12%) wymaga systemów wstępnego suszenia, które zwiększają koszty operacyjne, ale poprawiają ogólną wydajność energetyczną.

Optymalna wielkość spalania (<3 mm zgodnie z normą EN 14961) jest osiągalna w obu technologiach, chociaż młyny walcowe zapewniają większą jednorodność, co poprawia wydajność spalania i zmniejsza emisję cząstek stałych.

Przygotowanie do peletyzacja faworyzuje młyny młotkowe ze względu na wyższą powierzchnię właściwą generowaną przez intensywną fragmentację. Zwiększenie powierzchni właściwej 20-30% poprawia kohezję podczas procesu granulowania i końcową gęstość granulatu.

W przetwarzaniu biomasy powszechne jest łączenie młynów młotkowych i walcowych w ramach tej samej linii mielenia. Młyny młotkowe są używane na etapie wstępnego mielenia, gdzie zmniejszają rozmiar materiałów włóknistych lub materiałów o zmiennej wilgotności, podczas gdy walce wykonują końcowe mielenie, uzyskując bardziej jednolity rozmiar cząstek odpowiedni do peletyzacji.

To połączenie poprawia ogólną wydajność energetyczną, zmniejsza wytwarzanie pyłu i zachowuje wilgotność produktu, co skutkuje wyższą gęstością i jakością końcowego peletu.

Poniżej znajduje się tabela podsumowująca z zaleceniami dotyczącymi najbardziej odpowiedniego rodzaju technologii mielenia w zależności od sektora przemysłu i konkretnego zastosowania. To porównanie techniczne pozwala szybko określić, który system - młyn młotkowy czy młyn walcowy - oferuje najlepszą wydajność w zależności od rodzaju materiału, wymagań dotyczących wielkości cząstek, zdolności produkcyjnej i celów operacyjnych.

| Zastosowanie / Sektor | Typowy materiał | Zakres produkcji | Cel szlifowania | Zalecane | Uzasadnienie techniczne |

|---|---|---|---|---|---|

| Pasze dla zwierząt monogastrycznych | Kukurydza, pszenica, jęczmień, soja | Średnio-wysoki (10-40 t/h) | Wysoka strawność, jednolita granulometria | Młyn walcowy | Mniejsze odchylenie wielkości cząstek (Pfost > 90 %), mniej drobnych cząstek i lepszy współczynnik FCR |

| Pasze dla przeżuwaczy | Mieszanki włókniste, suszone siano, zboża | Średni (5-20 t/h) | Podstawowa redukcja bez rozpylania | Młyn młotkowy | Lepsza tolerancja na długie włókna i umiarkowaną wilgotność |

| Biomasa (pelety, paliwa) | Zrębki, wióry, ścinki, suche odpady | Średnio niski (2-10 t/h) | Pęknięcie przed granulowaniem | Młyn młotkowy | Wysoka tolerancja na twarde ciała i zmiany wilgotności |

| Mąki przeznaczone do spożycia przez ludzi | Pszenica zwyczajna, żyto, owies | Średnio-wysoki (10-30 t/h) | Kontrolowane cięcie i jednorodne szlifowanie | Młyn walcowy | Większa kontrola rozmiaru i niższa temperatura procesu |

| Ekstruzja / granulowanie dla zwierząt | Wstępnie przygotowana mąka paszowa | Wysoki (20-50 t/h) | Szlifowanie końcowe przed wytłaczaniem | Młyn walcowy | Zmniejszone wytwarzanie drobnych cząstek, lepsze późniejsze zagęszczanie |

| Przemysł chemiczny / farmaceutyczny | Minerały miękkie, substancje pomocnicze | Niski (0,5-5 t/h) | Precyzyjny rozmiar cząstek i kontrola termiczna | Młyn walcowy | Doskonała wydajność energetyczna, kontrola termiczna i minimalne rozproszenie cząstek |

Jakość produktu końcowego

Jakość produktu końcowego jest często decydującym czynnikiem przy wyborze technologii mielenia. Młyny walcowe wykazują stałą przewagę w zakresie jednorodności wielkości cząstek, osiągając odchylenia standardowe 15-25% niższe niż systemy udarowe. Jednorodność ta ma bezpośredni wpływ na funkcjonalność produktu w dalszych zastosowaniach.

Morfologia cząstek różni się znacząco pomiędzy tymi dwoma technologiami. Młyny walcowe wytwarzają cząstki o bardziej regularnych kształtach i gładkich powierzchniach, podczas gdy młyny młotkowe wytwarzają kanciaste cząstki o nieregularnych powierzchniach. Różnica ta wpływa na właściwości przepływu, zagęszczania i rozpuszczania produktu końcowego.

W zastosowaniach zbożowych młyny walcowe lepiej zachowują skrobię żelatynizowaną (95% w porównaniu do 85% w młynach młotkowych), zachowując krytyczne właściwości funkcjonalne do pieczenia i dalszego przetwarzania. Kontrolowana fragmentacja minimalizuje uszkodzenia strukturalne granulek skrobi i białek.

Zanieczyszczenie termiczne jest krytycznym problemem w przypadku produktów termoczułych. Młyny młotkowe mogą degradować 5-10% termolabilnych witamin z powodu tarcia, podczas gdy młyny rolkowe ograniczają tę degradację do 1-3%. W zastosowaniach farmaceutycznych i nutraceutycznych różnica ta może decydować o komercyjnej rentowności produktu.

Wytworzona powierzchnia właściwa faworyzuje młyny młotkowe, które wytwarzają wzrost 20-30% w porównaniu z walcami. Ta cecha jest korzystna w zastosowaniach, w których szybkość rozpuszczania lub reaktywność chemiczna są krytycznymi czynnikami wydajności.

Segregacja wielkości cząstek podczas przenoszenia i przechowywania jest zminimalizowana w przypadku produktów z młynów walcowych ze względu na węższy rozkład wielkości. Zmniejszona segregacja poprawia jednorodność mieszanek i spójność dozowania w zautomatyzowanych procesach.

Elastyczność operacyjna

Elastyczność operacyjna odnosi się do zdolności systemów mielenia do dostosowywania się do zmian w surowcach, specyfikacjach produktów lub popycie.

Młyny młotkowe wyróżniają się tym, że umożliwiają szybką regulację wielkości cząstek w ciągu zaledwie 15 do 30 minut poprzez wymianę sit. Sprawia to, że są one szczególnie przydatne w przypadku małych partii lub obsługa szerokiej gamy produktów.

Z drugiej strony, młyny walcowe mogą zmieniać granulometrię podczas pracy dzięki systemom hydraulicznym lub pneumatycznym, co pozwala uniknąć przestojów. Proces ten wymaga jednak bardziej wyspecjalizowanego personelu.

Jeśli chodzi o zakresy robocze, młyny młotkowe działają dobrze w zakresie od 20% do 120% ich wydajności znamionowej, podczas gdy młyny walcowe działają dobrze w zakresie od 40% do 110%, chociaż są bardziej ograniczone w skrajnych zakresach działania.

Pod względem materiałów, młyny młotkowe są bardziej wszechstronne: mogą przetwarzać od 15 do 20 różnych typów, tolerując wahania wilgotności i obecność zanieczyszczeń. Z kolei młyny walcowe wymagają bardziej jednorodnych i suchych surowców. Ponadto, młyny młotkowe można uruchomić natychmiast, podczas gdy młyny walcowe wymagają od 5 do 10 minut czasu na rozgrzanie.

Oba systemy są kompatybilne z automatyzacją, choć walce oferują większą precyzję i standaryzację. Są zatem bardziej odpowiednie do ciągłych i skalowalnych procesów, podczas gdy młoty są cenione za ich wytrzymałość i zdolność do pracy z trudnymi materiałami.

Wnioski końcowe

Wybór między młynem młotkowym a młynem walcowym zależy od wielu czynników specyficznych dla procesu produkcyjnego, takich jak rodzaj mielonego materiału, wymagana wydajność, koszty operacyjne i pożądane właściwości produktu końcowego. Oba systemy mają zalety i ograniczenia, które czynią je bardziej odpowiednimi do określonych zastosowań i warunków. Poniżej przedstawiono tabelę podsumowującą główne różnice i kluczowe aspekty każdej technologii, aby ułatwić dokładniejszą i bardziej świadomą ocenę.

| Aspekt | Młyn młotkowy | Młyn walcowy |

|---|---|---|

| Zasada działania | Bezpośrednie uderzenie młotami obrotowymi | Ściskanie i ścinanie między rolkami |

| Szybkość działania | Wysoki (1500-3600 obr./min) | Niski (100-300 obr./min) |

| Zużycie energii | 10-16 kWh/tonę, do 25 kWh/tonę | 8-12 kWh/tonę (15-25% mniej niż młoty) |

| Kontrola wielkości ziarna | Zakres 0,5-10 mm, współczynnik zmienności 25-40% | Zakres 0,1-5 mm, współczynnik zmienności 10-20% |

| Generowanie grzywien | Wysoki (cząstki 15-25% <0,5 mm) | Niski (cząstki 5-12% <0,5 mm) |

| Koszty utrzymania | Częstsza wymiana młotka co 200-500 godzin pracy | Rzadziej, konserwacja co 2000-5000 godzin |

| Generowana temperatura | Wzrost o 30-50°C | Wzrost o 10-20°C |

| Hałas operacyjny | Wysoki (85-95 dB(A)) | Niski (70-80 dB(A)) |

| Elastyczność regulacji | Szybka zmiana ekranu (15-30 minut) | Ciągła regulacja hydrauliczna/pneumatyczna non-stop |

| Typowe zastosowania | Materiały włókniste, biomasa, recykling | Produkcja na dużą skalę, żywność, minerały |

| Inwestycja początkowa | Stosunkowo niski (15 000-50 000 euro) | Wyższy (25 000-80 000 euro) |

| Zalety | Wszechstronny, wytrzymały, szybka regulacja | Energooszczędne, precyzyjne sterowanie |

| Ograniczenia | Wyższe zużycie energii, więcej generowanych kar | Wrażliwość na materiały obce, wysokie inwestycje |

Często zadawane pytania (FAQ)

Jaka jest główna różnica między młynem młotkowym a młynem walcowym?

Młyn młotkowy miażdży materiał poprzez szybkie i silne uderzenia obracającymi się młotkami, podczas gdy młyn walcowy miażdży materiał poprzez ściskanie i miażdżenie go między dwoma wolno obracającymi się walcami.

Który młyn zużywa mniej energii?

Młyn walcowy jest bardziej energooszczędny, zużywając od 15% do 25% mniej energii niż młyn młotkowy, co może przełożyć się na znaczne oszczędności w produkcji.

Który młynek zapewnia bardziej jednorodny rozmiar cząstek?

Młyn walcowy oferuje bardziej precyzyjną kontrolę wielkości cząstek, osiągając bardziej jednolity rozmiar cząstek z mniejszą ilością bardzo małych cząstek (drobnych).

Który młyn jest najlepszy do materiałów włóknistych lub mokrych?

Młyn młotkowy jest bardziej odpowiedni do materiałów włóknistych i materiałów o zmiennej wilgotności, ponieważ lepiej radzi sobie z tymi właściwościami bez uszkodzeń.

Który jest głośniejszy i generuje więcej ciepła?

Młyn młotkowy generuje więcej hałasu (85-95 dB) i podnosi temperaturę produktu bardziej niż młyn walcowy, co może wpływać na jakość niektórych materiałów wrażliwych na ciepło.

Co jest łatwiejsze i rzadziej wymaga konserwacji?

Młyn walcowy wymaga mniej konserwacji, a jego komponenty działają dłużej, podczas gdy młyn młotkowy wymaga częstszej wymiany młotków.

Który młynek jest bardziej elastyczny pod względem zmiany wielkości mielenia?

Młyn młotkowy umożliwia szybką zmianę rozmiaru cząstek poprzez wymianę sit, podczas gdy młyn walcowy może regulować rozmiar bez zatrzymywania maszyny, ale wymaga bardziej wyspecjalizowanego personelu.

Jaka jest najwyższa początkowa inwestycja?

Ogólnie rzecz biorąc, młyn walcowy ma wyższą początkową inwestycję niż młyn młotkowy, chociaż w dłuższej perspektywie może być bardziej opłacalny ze względu na swoją wydajność i niższe koszty konserwacji.

W jakich branżach młyny te są najczęściej używane?

Młyny młotkowe są powszechne w branżach przetwarzających biomasę, recykling i paszę dla zwierząt, podczas gdy młyny walcowe są preferowane w produkcji mąki, przetworzonej żywności i minerałów.

Jak wybór młyna wpływa na środowisko?

Młyn walcowy generuje mniej pyłu, hałasu i ciepła, przyczyniając się do zdrowszego środowiska pracy i mniejszego wpływu na środowisko w porównaniu z młynem młotkowym.