W branży produkcji pasz współczynnik zmienności w procesie mieszania stał się niemal automatycznym punktem odniesienia dla oceny jakości mieszanki. Jest on przywoływany w audytach, wykorzystywany do walidacji sprzętu, a w wielu przypadkach stanowi ostateczny argument za przyjęciem lub odrzuceniem instalacji. Jednak rzeczywistość w zakładzie pokazuje, że sam ten wskaźnik nie mówi tak wiele, jak się wydaje.

Problem nie dotyczy samego współczynnika zmienności, ale sposobu jego interpretacji. Sprowadzenie jakości mieszania do jednej wartości liczbowej, bez analizy sposobu jej uzyskania i zmiennych, które miały na nią wpływ, często prowadzi do błędnych wniosków, a nierzadko do nieodpowiednich decyzji technicznych.

CV jest użytecznym narzędziem, ale tylko wtedy, gdy rozumie się jego zakres, a przede wszystkim ograniczenia.

Co mierzy współczynnik zmienności?

Z punktu widzenia statystyki współczynnik zmienności wyraża rozrzut składnika w mieszaninie w stosunku do jego wartości średniej. W praktyce pozwala on określić, w jakim stopniu poszczególne punkty mieszaniny zawierają podobne proporcje danego składnika.

W praktyce przemysłowej ustalono zakresy, które służą jako punkt odniesienia. Wartości poniżej 5 % są zazwyczaj związane z mieszankami o wysokiej jednorodności; wartości między 5 % a 10 % są uważane za dopuszczalne; powyżej tego progu zaczynają pojawiać się problemy wymagające przeglądu procesu. Zakresy te, szeroko stosowane w branży, są przydatne jako wskazówki, ale nie można ich analizować w oderwaniu od kontekstu.

Niski współczynnik CV nie gwarantuje sam w sobie, że mieszanka będzie prawidłowa we wszystkich kolejnych fazach procesu. Podobnie nieco wyższy współczynnik CV nie zawsze oznacza awarię mieszalnika. Kluczem jest zrozumienie, co wpłynęło na ten wynik.

CV jako wynik działania systemu, a nie maszyny

Jednym z najczęstszych błędów popełnianych w zakładzie jest bezpośrednie przypisywanie wartości współczynnika zmienności mieszanki do urządzenia mieszającego. W rzeczywistości CV jest końcowym wynikiem działania całego systemu, w którym występuje wiele zmiennych.

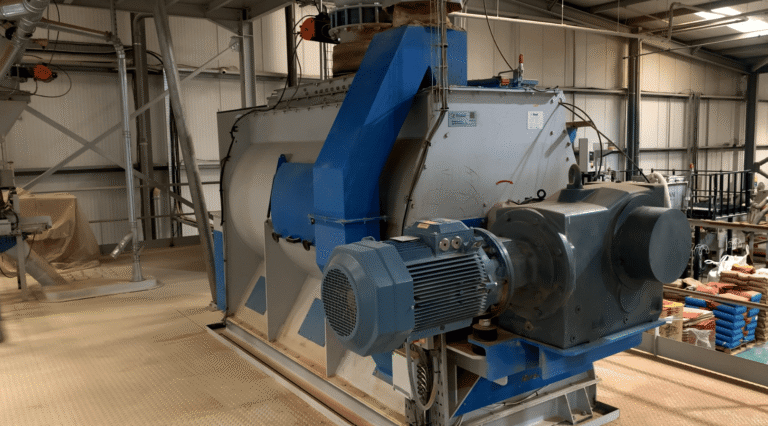

Konstrukcja mieszalnika jest bez wątpienia czynnikiem decydującym. Typ urządzenia, geometria wirnika, stosunek długości do średnicy kadzi lub rzeczywista pojemność użytkowa mają bezpośredni wpływ na dynamikę produktu podczas mieszania. Dwa mieszalniki o tej samej pojemności nominalnej mogą zachowywać się zupełnie inaczej, jeśli ich konstrukcja wewnętrzna nie jest porównywalna.

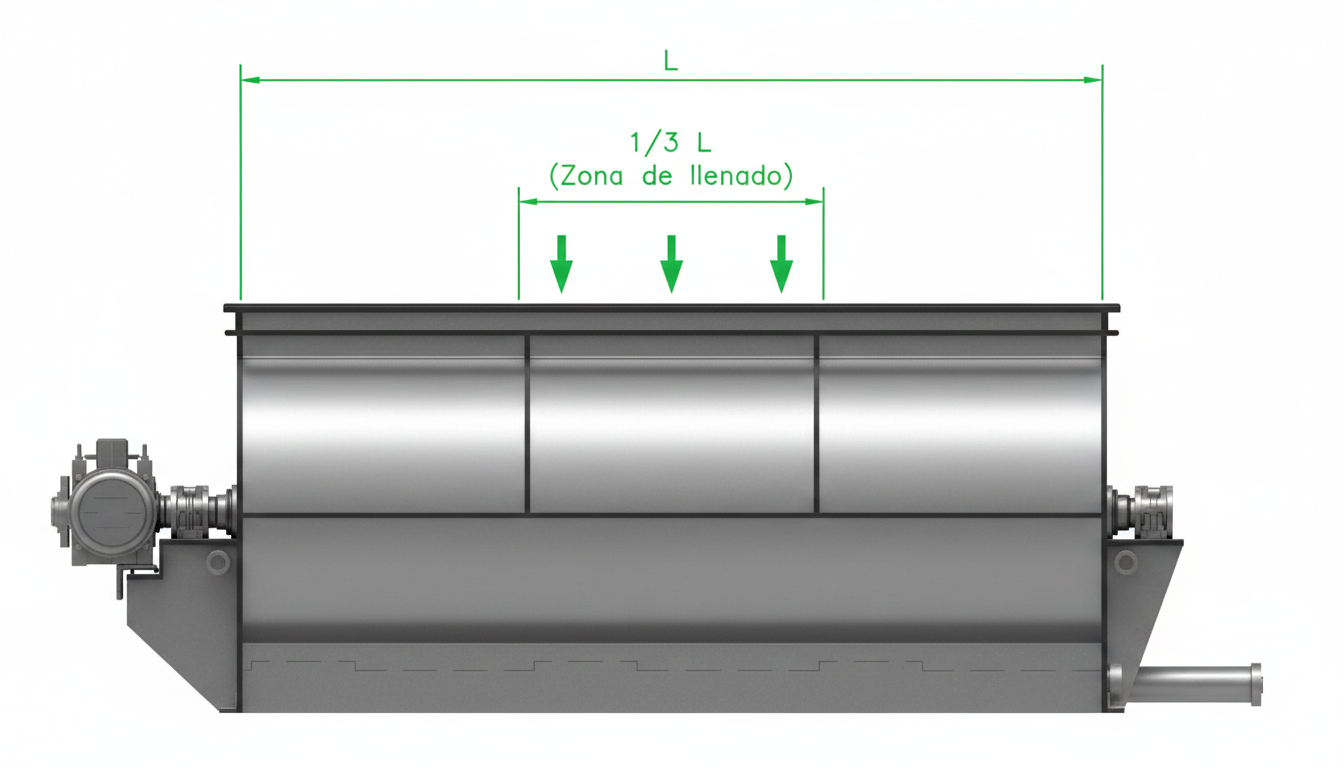

Do tego dochodzi sposób napełniania. Początkowy rozkład składników warunkuje cały dalszy proces. Gdy produkt jest wprowadzany w sposób niecentryczny lub nadmiernie skoncentrowany w jednym punkcie, powstają obszary gromadzenia się, których wirnik nie zawsze jest w stanie zrównoważyć, niezależnie od tego, jak długo trwa mieszanie. W przypadku mieszalników poziomych doświadczenie w zakładzie pokazuje, że ładunek rozłożony preferencyjnie w środkowej jednej trzeciej długości kadzi sprzyja szybszemu osiągnięciu równowagi przepływu wewnętrznego. Ten rodzaj napełniania ogranicza powstawanie początkowych martwych stref i pozwala rotorowi szybciej wygenerować ruchy osiowe i promieniowe niezbędne do uzyskania jednorodnej mieszanki.

Czas jest kolejnym z największych nieporozumień. Istnieje przekonanie, że wydłużenie czasu mieszania automatycznie poprawia jednorodność. W praktyce, po osiągnięciu punktu optymalnego, przedłużenie cyklu zazwyczaj przekłada się na większe zużycie energii, a w niektórych przypadkach na początek segregacji, zwłaszcza gdy występują znaczne różnice w gęstości lub wielkości cząstek.

Kluczowa rola cech produktu

Nie wszystkie formuły zachowują się tak samo w mieszalniku, a jest to fakt często pomijany. Gęstość składników, ich granulometria, zawartość wilgoci lub obecność płynów mają bezpośredni wpływ na końcowy wynik.

Mieszanki składające się z komponentów o podobnej gęstości łatwiej ulegają homogenizacji. Natomiast w przypadku łączenia bardzo różnych składników ryzyko segregacji wzrasta, zarówno podczas mieszania, jak i podczas rozładunku.

Granulometria odgrywa podobną rolę. Wyraźne różnice w wielkości cząstek utrudniają stabilność mieszanki, nawet jeśli początkowy współczynnik zmienności jest prawidłowy. Do tego dochodzą czynniki takie jak wilgotność lub lepkość, szczególnie istotne w recepturach z dodatkiem płynów. Niewłaściwie rozłożone dawkowanie może szybko pogorszyć uzyskaną jednorodność.

Nawet elektryczność statyczna w określonych warunkach może powodować wewnętrzne przyleganie, które wpływa na działanie produktu i zniekształca wyniki próbkowania.

| Parametr produktu | Korzystna sytuacja | Niekorzystna sytuacja | Wpływ na CV |

|---|---|---|---|

| Gęstość składników | Podobna gęstość składników | Duże różnice w gęstości | Mniejsze rozproszenie i niższy współczynnik zmienności |

| Granulometria | Jednorodna wielkość cząstek | Wyraźne różnice wielkości | Większe ryzyko segregacji |

| Zależność gęstości od wielkości | Spójny (większe cząstki są lżejsze, a mniejsze są gęstsze) | Niespójny | Niestabilność CV |

| Dystrybucja drobnych cząstek | Kontrolowana | Nadmiar drobnych cząstek lub pyłu | Wysoka zmienność CV |

| Zachowanie podczas rozładowywania | Równomierny przepływ | Rozdzielanie warstw | Początkowe CV poprawne, ale niestabilne |

| Powtarzalność między partiami | Wysoka | Niska | Trudności z zatwierdzeniem procesu |

Kolejność dodawania składników

Oprócz właściwości fizycznych poszczególnych składników, kolejność, w jakiej są one dodawane do mieszalnika, ma bezpośredni wpływ na ostateczną jednorodność mieszanki. Ten sam zestaw surowców może dać bardzo różne współczynniki zmienności, jeśli proces załadunku nie jest prawidłowo zdefiniowany.

W praktyce przemysłowej makroskładniki stanowią podstawę mieszanki i należy je dodawać w pierwszej kolejności. Składniki te, zazwyczaj mąki zbożowe, stanowią większość objętości i tworzą matrycę, na której rozkładają się pozostałe składniki.

Po załadowaniu makroskładników dodaje się minerały i korektory, które zazwyczaj mają większą gęstość. Dodanie ich do już uformowanej bazy ułatwia ich rozproszenie i zmniejsza ryzyko lokalnych nagromadzeń.

Dodatki, mikroskładniki i produkty lecznicze należy dodawać na późniejszym etapie, gdy mieszanka osiąga już pewien stopień jednorodności. Dodanie ich zbyt wcześnie lub bez wystarczającej bazy znacznie zwiększa ryzyko zmienności współczynnika CV.

Wreszcie dodawanie płynów — olejów, tłuszczów, aminokwasów lub wody — powinno odbywać się w sposób kontrolowany, najlepiej za pomocą systemów rozpylających. Nierównomierne rozprowadzenie płynów nie tylko wpływa na współczynnik zmienności, ale może również zmienić właściwości reologiczne produktu i sprzyjać późniejszej segregacji.

Określenie i przestrzeganie spójnej kolejności dodawania składników pozwala skrócić czas mieszania, poprawić powtarzalność procesu i uzyskać bardziej stabilne wartości CV między partiami.

Dokładne odmierzanie jest równie ważne jak dobre wymieszanie.

Analizując współczynnik zmienności w mieszaniu, należy rozróżnić rzeczywisty problem związany z procesem od błędu w pomiarze jednorodności. Znaczna część współczynników zmienności uznanych za “złe” nie wynika z procesu mieszania, ale z nieprawidłowego pomiaru. Decydujące znaczenie ma wskaźnik stosowany do oceny jednorodności.

W praktyce przemysłowej mikrosledziki i niektóre pierwiastki śladowe zapewniają wiarygodne wyniki, ponieważ są one rozprowadzane w sposób reprezentatywny w mieszaninie. Natomiast parametry takie jak białko, wapń lub witaminy nie nadają się do tego rodzaju analiz. Ich stosowanie często prowadzi do uzyskania mylących wartości, czy to ze względu na ich zmienność, czy też zachowanie fizyczne podczas procesu.

Pobieranie próbek jest kolejnym krytycznym punktem. Pobieranie zbyt małej liczby próbek, skupianie się na jednym momencie lub pobieranie próbek zawsze z tego samego miejsca unieważnia wszelkie późniejsze analizy. Prawidłowy protokół wymaga wielokrotnego pobierania próbek, równomiernie rozłożonego w czasie i przeprowadzanego podczas rozładunku mieszalnika lub w powiązanym systemie transportowym.

Bez rygorystycznego pobierania próbek CV traci swoją wartość jako wskaźnik techniczny.

| Aspekt | Nieprawidłowe pobieranie próbek | Prawidłowe pobieranie próbek |

|---|---|---|

| Liczba próbek | Bardzo mało próbek (zwykle 2–3) | Minimum 8, zazwyczaj 10 próbek |

| Czas pobierania próbek | Zrobione w jednej chwili | Rób je w regularnych odstępach czasu. |

| Punkt poboru | Zawsze w tym samym miejscu | Podczas rozładunku lub transportu wydobywczego |

| Reprezentatywność partii | Częściowa i stronnicza | Reprezentatywna dla całej partii |

| Wrażliwość na segregację | Bardzo wysoka | Kontrolowana i zminimalizowana |

| Wartość CV uzyskana | Mylące lub trudne do powtórzenia | Niezawodny i powtarzalny |

| Interpretacja procesu | Błędne wnioski dotyczące wydajności mieszalnika | Prawidłowa diagnoza jakości mieszanki |

Kiedy bardzo niskie CV ma naprawdę znaczenie

W kontrolowanych warunkach możliwe jest osiągnięcie współczynników zmienności poniżej 5%. Jednak tego typu wyniki są naprawdę znaczące tylko wtedy, gdy spełnione są określone warunki: odpowiednio dobrana wielkość mieszalnika, napełnienie zbliżone do jego pojemności użytkowej, składniki o kompatybilnych właściwościach fizycznych oraz stabilny i powtarzalny proces.

Oczekiwanie takich wartości w złożonych formułach, zawierających dużą ilość mikroskładników lub charakteryzujących się dużymi różnicami gęstości, zazwyczaj prowadzi do nierealistycznych oczekiwań. W takich przypadkach nieco wyższa, ale stabilna i powtarzalna wartość CV może być technicznie bardziej wartościowa niż wyjątkowy wynik jednorazowy.

Charakterystyka działania mieszalników śrubowych

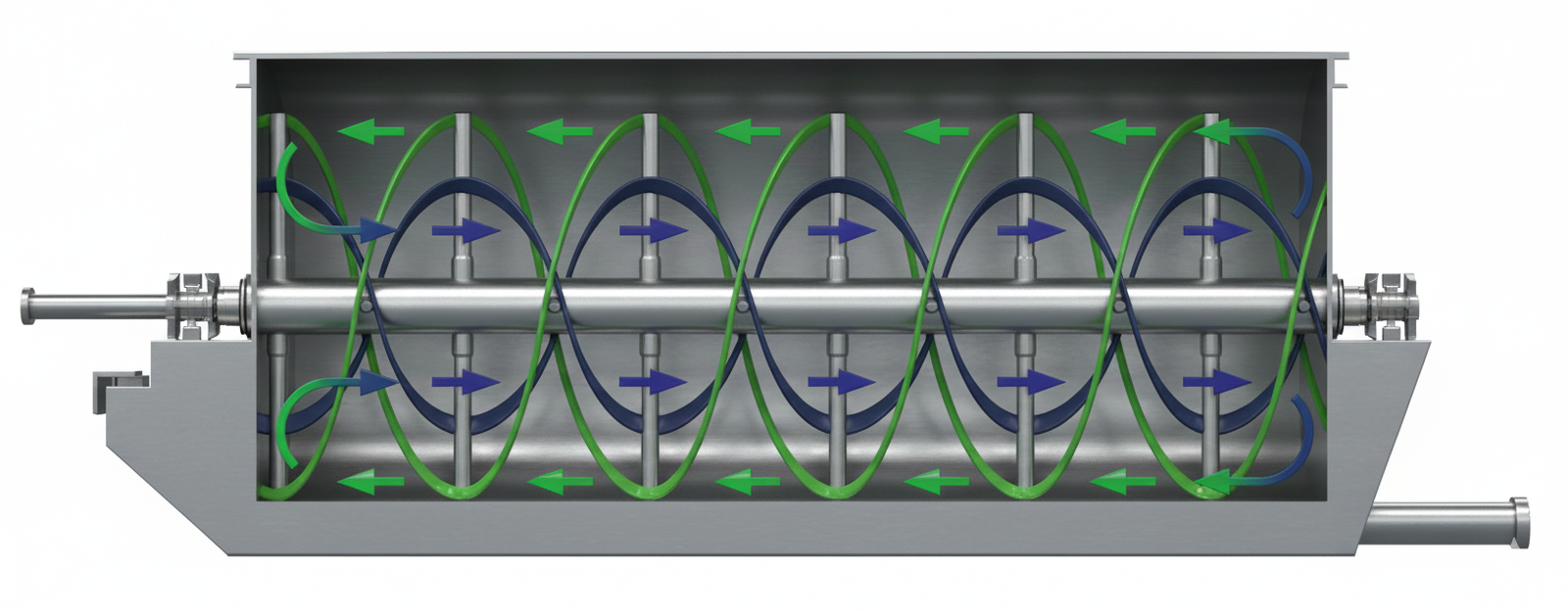

Las mieszalniki poziome śrubowe charakteryzują się konstrukcją zaprojektowaną tak, aby zapewnić ciągły i kontrolowany przepływ produktu wewnątrz zbiornika. W odróżnieniu od innych systemów, podwójna śruba napędza materiał zarówno w kierunku osiowym, jak i promieniowym, sprzyjając stałemu rozkładowi składników w całej pojemności użytkowej.

Tego typu konstrukcja pozwala na pracę przy wysokim stopniu wypełnienia, zazwyczaj między 80% a 100% pojemności użytkowej, bez pogorszenia jakości mieszanki. W takich warunkach energia jest przekazywana do produktu w sposób bardziej równomierny, co przyczynia się do uzyskania niskich, a przede wszystkim stabilnych współczynników zmienności.

Kolejną istotną cechą jest możliwość kontrolowanego dodawania płynów. Przy prawidłowym wtrysku mieszalniki śrubowe umożliwiają dodawanie niewielkich ilości płynów bez powodowania zbryleń lub nadmiernego nawilżenia, zapewniając równomierność procesu.

Z operacyjnego punktu widzenia czasy mieszania są zazwyczaj umiarkowane, co pozwala uzyskać dobrą równowagę między wydajnością, zużyciem energii i końcową jednorodnością. Dzięki temu mieszalniki śrubowe nadają się szczególnie do procesów wymagających powtarzalności i ciągłej kontroli jakości.

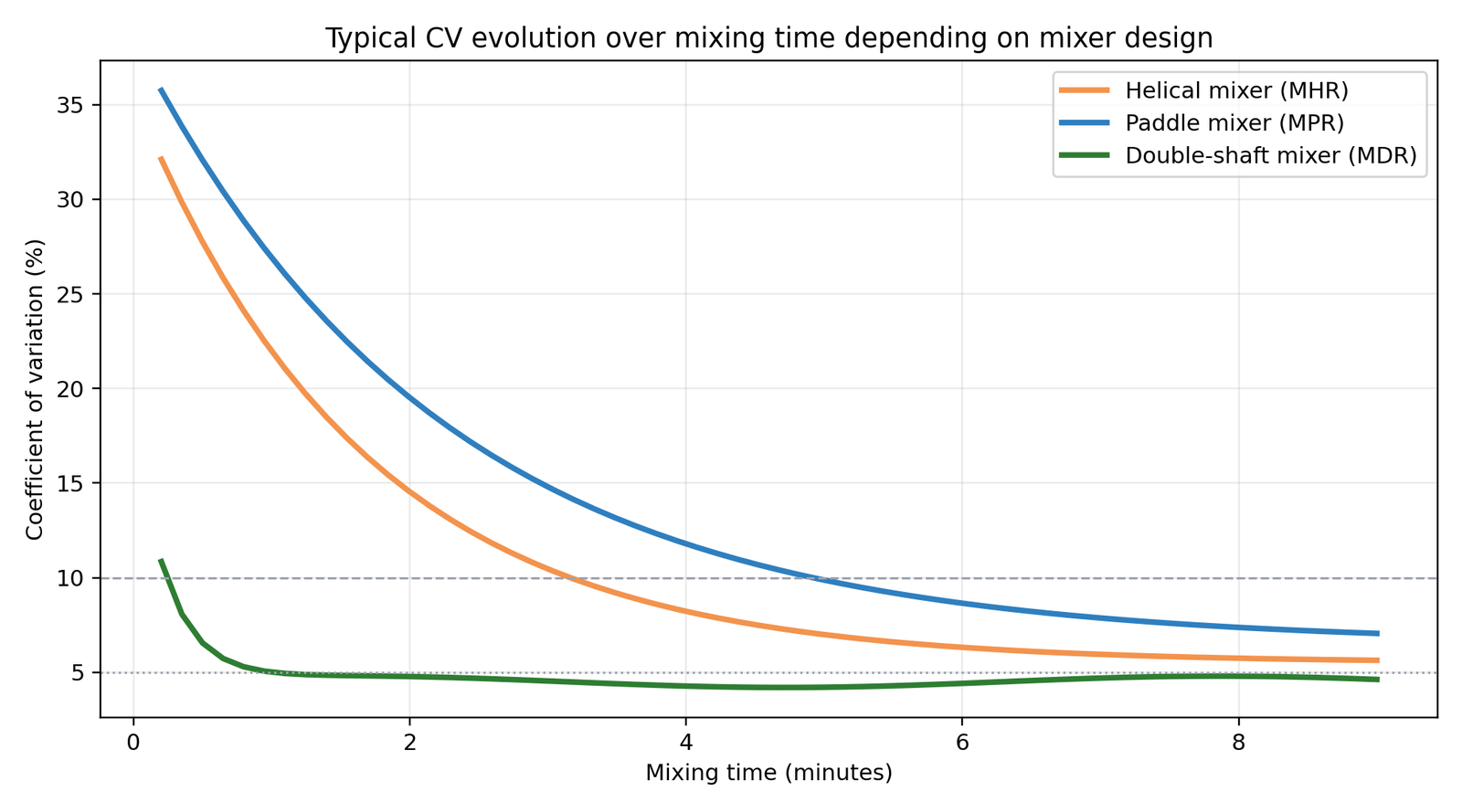

Zmiany współczynnika zmienności w zależności od typu mieszalnika

Analiza współczynnika zmienności w procesie mieszania wyłącznie jako wartości końcowej może prowadzić do niepełnej interpretacji procesu mieszania. W praktyce przemysłowej znacznie bardziej pouczające jest obserwowanie zmian współczynnika zmienności w czasie oraz tego, jak zmiany te zależą od konstrukcji mieszalnika.

Różne typy mieszalników charakteryzują się wyraźnie zróżnicowanym działaniem. W przypadku mieszalników dwuwałowych początkowa intensywność mieszania powoduje bardzo szybkie zmniejszenie współczynnika zmienności w pierwszych chwilach cyklu. Tego typu urządzenia osiągają niskie wartości CV w bardzo krótkim czasie, co może być korzystne w niektórych zastosowaniach. Jednak po osiągnięciu tego punktu krzywa ma tendencję do szybkiej stabilizacji, z ograniczonym marginesem poprawy i większą wrażliwością na zmiany w napełnianiu lub recepturze.

W mieszalniki z podwójnymi łopatkami lub podwójną osią, współczynnik zmienności ulega znacznemu zmniejszeniu w pierwszych chwilach cyklu mieszania. Wysoka intensywność ruchu generowanego przez dwa przeciwbieżne wały powoduje szybką redystrybucję składników, umożliwiając osiągnięcie niskich wartości CV w bardzo krótkim czasie. Takie zachowanie jest szczególnie skuteczne, gdy wymagana jest szybka homogenizacja lub gdy proces narzuca bardzo ograniczony czas mieszania. Jednak po osiągnięciu tego początkowego poziomu jednorodności dalsza poprawa współczynnika zmienności jest zazwyczaj mniejsza, a wynik końcowy może wykazywać większą wrażliwość na zmiany w napełnianiu, recepturze lub kolejności dodawania składników.

Mieszalniki śrubowe wykazują inne zachowanie. Redukcja współczynnika zmienności jest bardziej stopniowa, ale też bardziej regularna. W miarę upływu czasu mieszania współczynnik zmienności stale spada, osiągając stabilne i powtarzalne wartości. Tego typu zmiana odzwierciedla równowagę między intensywnością mieszania a kontrolą wewnętrznego przepływu produktu, co przekłada się na dobrą końcową jednorodność, a przede wszystkim na większą stabilność procesu między partiami.

W mieszarki łopatkowe, spadek współczynnika zmienności jest zazwyczaj wolniejszy. Chociaż można osiągnąć akceptowalne wartości, czas potrzebny do ich osiągnięcia jest dłuższy, a końcowy współczynnik zmienności jest zazwyczaj wyższy niż w przypadku innych projektów. Zachowanie to jest szczególnie widoczne w przypadku receptur o znacznych różnicach w gęstości lub granulometrii, gdzie mechanizm mieszania oparty na pchaniu i przewracaniu jest mniej wydajny.

Porównanie krzywych uwidacznia fundamentalną kwestię: nie wszystkie mieszalniki redukują współczynnik zmienności w ten sam sposób i z taką samą stabilnością. Podczas gdy niektóre technologie priorytetowo traktują szybką redukcję początkową, inne oferują bardziej kontrolowany i trwały spadek w czasie. Z punktu widzenia procesu stabilność ta ma kluczowe znaczenie, ponieważ nieco wyższy, ale powtarzalny współczynnik zmienności jest zazwyczaj preferowany w stosunku do bardzo niskiej wartości uzyskanej jednorazowo.

Z tego powodu wybór mieszalnika nie powinien opierać się wyłącznie na minimalnej wartości współczynnika zmienności, jaką można osiągnąć, ale na kształcie całej krzywej, punkcie stabilizacji i zachowaniu w przypadku normalnych zmian w pracy. Zrozumienie tej ewolucji pozwala na prawidłowe dostosowanie czasów mieszania, optymalizację zużycia energii i zapewnienie stałej jednorodności produkcji.

Wnioski

Współczynnik zmienności w mieszaniu nie powinien być traktowany jako cel sam w sobie, ale jako narzędzie diagnostyczne w ramach szerszego procesu. Dobre mieszanie nie kończy się po osiągnięciu określonej wartości statystycznej. Rozładunek, dalszy transport i integracja z resztą linii mają wpływ na ostateczną jakość produktu.

Analizowany z technicznego punktu widzenia współczynnik zmienności pozwala wykrywać odchylenia, optymalizować czasy procesów i dostosowywać projekt instalacji. Stosowany w uproszczony sposób może stać się jedynie pustą liczbą.