La sélection du bon équipement de broyage représente une décision critique qui a un impact direct sur l'efficacité opérationnelle, les coûts de production et la qualité du produit final. En choisissant un broyeur à marteaux ou un broyeur à cylindres, les professionnels sont confrontés à un choix crucial qui peut déterminer le succès économique et opérationnel de leurs processus de broyage.

Ces deux technologies de broyage ont considérablement évolué depuis leurs origines au XIXe siècle, lorsque les broyeurs à cylindres ont révolutionné l'industrie de la farine et que les broyeurs à marteaux ont transformé le traitement des aliments pour animaux. Aujourd'hui, elles sont utilisées dans des industries allant de l'alimentation au recyclage, chacune ayant des caractéristiques distinctives qui la rendent adaptée à des applications spécifiques.

Cette étude technique examine en profondeur les principes physiques, l'efficacité énergétique, les capacités granulométriques, les coûts d'exploitation et les applications industrielles des deux systèmes, fournissant aux ingénieurs et aux directeurs d'usine les informations quantitatives nécessaires à l'optimisation de leurs processus de broyage.

Résumé de la comparaison

broyeurs à marteaux fonctionnent selon le principe de l'impact, en utilisant des marteaux rotatifs montés sur un rotor qui atteint des vitesses de 1500 à 3600 tours par minute. Ce mécanisme génère des vitesses périphériques comprises entre 70 et 120 m/s, produisant des forces d'impact comprises entre 5 000 et 15 000 N qui fragmentent le matériau contre les grilles et les parois internes de la chambre de broyage.

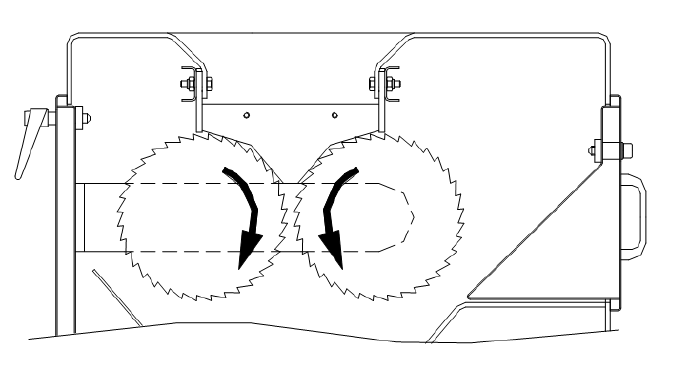

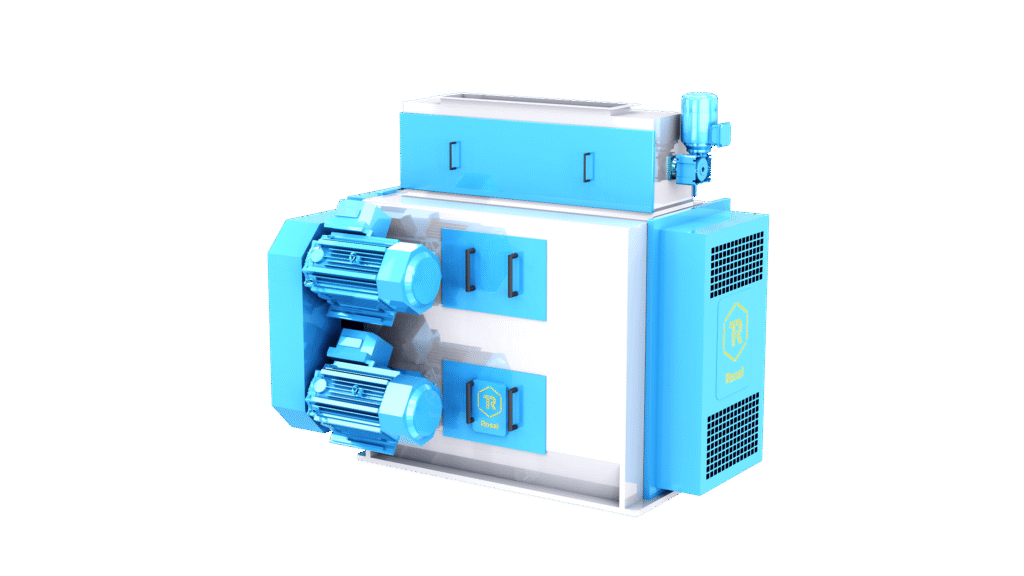

D'autre part, le MOULINS À ROULEAUX fonctionnent selon le principe de la compression et du cisaillement, à des vitesses nettement inférieures à 100-300 tours/minute. Ces systèmes appliquent des pressions spécifiques de 50 à 200 N/mm² entre des cylindres parallèles dont l'espacement est réglable de 0,1 à 3 mm, ce qui permet d'obtenir une réduction de la taille grâce à une déformation plastique contrôlée.

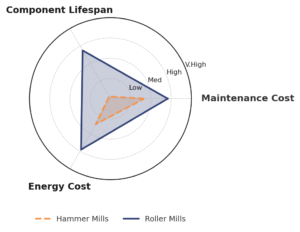

- L'efficacité énergétique est l'un des principaux facteurs de différenciation. Les broyeurs à cylindres consomment 15-25% moins d'énergie et fonctionnent généralement entre 8 et 12 kWh/tonne, tandis que les broyeurs à marteaux nécessitent 10 à 16 kWh/tonne, avec des pointes allant jusqu'à 25 kWh/tonne pour les matériaux à dureté élevée.

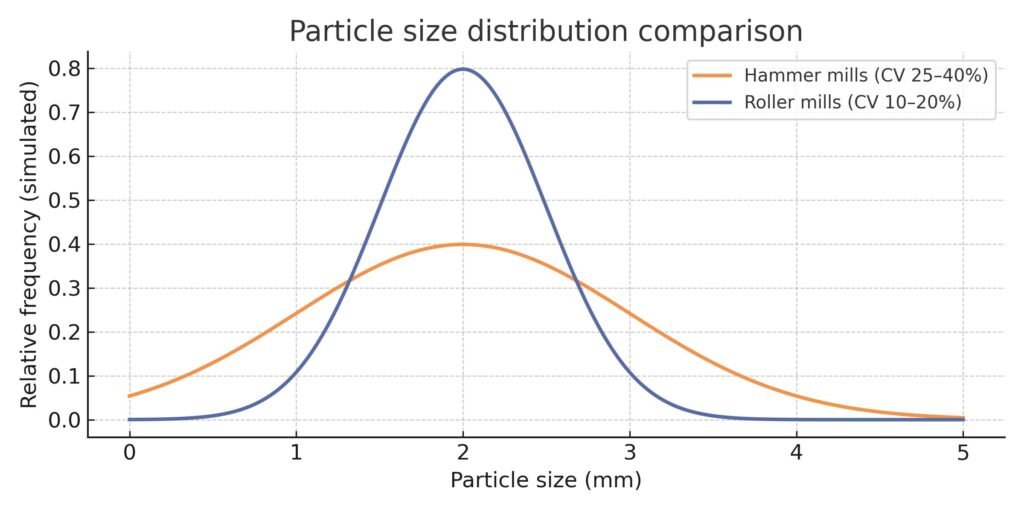

- En ce qui concerne la taille des particules, les broyeurs à cylindres offrent un contrôle précis dans la plage de 0,1 à 5 mm avec des coefficients de variation de 10 à 20%, tandis que les broyeurs à marteaux offrent une plage plus large de 0,5 à 10 mm, mais avec une dispersion plus importante (coefficient de variation de 25 à 40%). Cette différence a un impact direct sur la qualité et l'uniformité du produit final.

- Les coûts d'exploitation favorisent les broyeurs à cylindres, dont les coûts d'entretien sont inférieurs de 20 à 30% par an. Alors que les broyeurs à marteaux doivent être remplacés toutes les 200 à 500 heures de fonctionnement, les broyeurs à cylindres prolongent ces intervalles jusqu'à 2000 à 5000 heures, ce qui réduit considérablement les coûts de main-d'œuvre et de remplacement.

Principes physiques et fonctionnement

Broyeur à marteaux : technologie d'impact

Le fonctionnement du broyeur à marteaux repose sur la transformation de l'énergie cinétique en énergie de rupture par impact direct. Le rotor, équipé de marteaux fixes, transfère l'énergie cinétique aux particules de matière, qui sont fragmentées par de multiples mécanismes simultanés.

L'énergie cinétique disponible est calculée par la formule E = ½mv², où la masse du marteau (généralement de 0,5 à 2,5 kg) et la vitesse périphérique déterminent la capacité de fragmentation. Avec des vitesses périphériques comprises entre 70 et 120 m/s, chaque marteau peut générer des énergies d'impact supérieures à 7 500 J, suffisantes pour fracturer des matériaux dont la résistance à la compression peut atteindre 150 MPa.

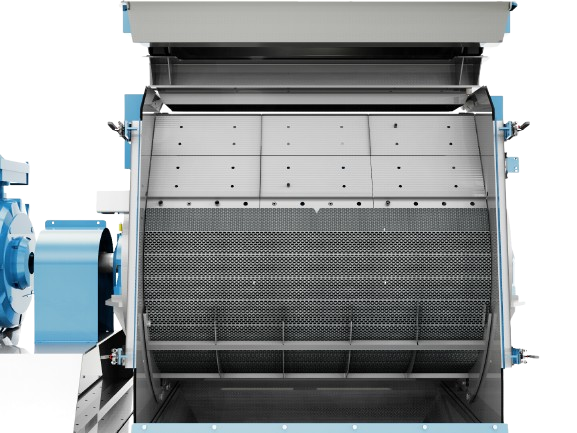

La chambre de broyage comprend des cribles dont les orifices varient de 0,8 à 25 mm en fonction de la taille des particules souhaitée. La conception de ces cribles influence directement le débit et l'efficacité de la séparation.

La fragmentation se produit par l'impact direct entre le marteau et la particule, l'impact entre la particule et le tamis, la friction contre les parois de la coquille et la collision entre les particules. Ce processus multimodal se traduit par une large distribution de la taille des particules avec une production importante de fines.

Broyeur à rouleaux : technologie de compression

Les broyeurs à cylindres utilisent des forces de compression et de cisaillement progressives entre des surfaces cylindriques pour obtenir une réduction de la taille. La matière est introduite dans la zone de pression entre deux cylindres où elle subit une déformation jusqu'à ce qu'elle atteigne le point de rupture.

La pression spécifique appliquée est répartie sur une surface de contact dont la longueur varie entre 200 et 800 mm, en fonction du diamètre des cylindres (généralement 150 à 400 mm). Cette répartition uniforme des forces entraîne une fracture contrôlée par clivage directionnel, ce qui minimise la production de fines et préserve l'intégrité structurelle du matériau.

Le contrôle de la taille des particules est obtenu par un réglage précis de l'écartement des rouleaux, permettant des variations de 0,1 mm pour les applications de broyage fin. Les systèmes de réglage peuvent être manuels, hydrauliques ou pneumatiques, avec une capacité de compensation automatique de l'usure en cours de fonctionnement.

La surface des rouleaux peut être lisse, rainurée ou texturée en fonction de l'application. Les rainures augmentent la capacité de transport du matériau mais accroissent l'usure, tandis que les surfaces lisses minimisent l'abrasion mais nécessitent une pression de contact plus élevée.

Efficacité énergétique et consommation

L'efficacité énergétique est un facteur essentiel dans l'évaluation économique des technologies de broyage. Les broyeurs à marteaux ont une consommation spécifique de 10 à 16 kWh/tonne pour les applications standard, allant jusqu'à 25 kWh/tonne lorsqu'il s'agit de traiter des matériaux très durs ou d'obtenir des granulométries très fines.

Les broyeurs à cylindres font preuve d'une efficacité supérieure, avec des consommations de 8 à 12 kWh/tonne, ce qui permet de réduire la consommation d'énergie de 15 à 25% par rapport aux systèmes à percussion. Cet avantage est attribué à l'application directionnelle des forces de compression, qui minimise les pertes de ventilation et de turbulence caractéristiques des broyeurs à marteaux.

Le facteur de puissance favorise également les broyeurs à cylindres (0,90-0,95) par rapport aux broyeurs à marteaux (0,85-0,90), en raison d'une charge plus constante et d'une moindre fluctuation de la demande d'énergie. Cette caractéristique réduit les coûts de la puissance réactive et améliore la stabilité du réseau électrique industriel.

Les pertes thermiques constituent un autre facteur de différenciation important. Les broyeurs à marteaux génèrent des hausses de température de 30 à 50°C dans le produit, tandis que les broyeurs à cylindres sont limités à 10-20°C. Cet échauffement réduit la qualité nutritionnelle dans les applications alimentaires et peut affecter les propriétés physiques des matériaux sensibles à la chaleur. En outre, moins de chaleur générée pendant le broyage signifie également moins de perte d'humidité du produit, ce qui se traduit par une meilleure qualité physique de l'aliment pour animaux. En retenant l'humidité, la formation de poussière à partir de fines sèches est réduite et l'agglomération dans les silos ou les bennes est évitée, ce qui améliore le flux et la stabilité du matériau tout au long de la chaîne de stockage et de transport.

Les performances mécaniques globales des broyeurs à cylindres sont de 85-92%, contre 75-85% pour les broyeurs à marteaux. Les pertes supplémentaires dans les systèmes à percussion sont principalement dues à la ventilation forcée nécessaire à l'évacuation des poussières et à l'énergie dissipée dans les vibrations et le bruit.

Pour une usine traitant 100 tonnes par jour, la différence d'énergie entre les deux systèmes peut représenter des économies annuelles de 15 000 à 25 000 euros, compte tenu des tarifs industriels de l'électricité de 0,12 €/kWh.

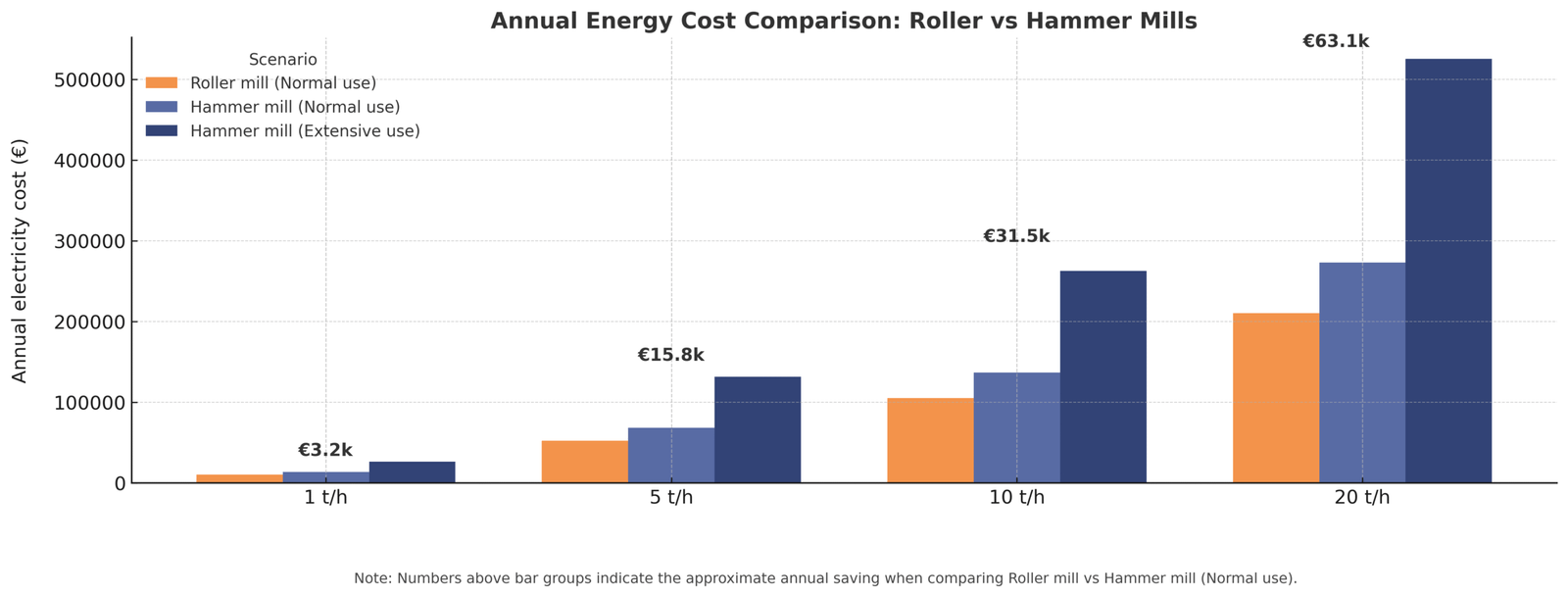

Le graphique suivant compare le coût annuel de l'électricité entre les deux technologies pour différentes capacités de production (1, 5, 10 et 20 t/h), en considérant un fonctionnement continu de 8 760 heures par an et un tarif de 0,12 €/kWh.

Compte tenu de ces éléments, la conclusion est la suivante :

-

Les broyeurs à cylindres affichent toujours des coûts énergétiques inférieurs.

-

À 1 t/h, les économies sont d'environ 3 200 euros par an.

-

À 5 t/h, les économies s'élèvent à 15 800 euros par an.

-

À 10 t/h, la différence s'élève à 31 600 euros par an.

-

À 20 t/h, les économies dépassent 63 000 euros par an.

-

-

L'écart économique augmente avec la capacité de l'usine. Plus le débit est élevé, plus l'avantage des broyeurs à cylindres sur les broyeurs à marteaux est amplifié.

-

Les économies d'énergie (15-25%) sont converties en économies économiques directes. Cet avantage justifie généralement l'investissement initial plus élevé des broyeurs à cylindres dans les projets industriels à moyenne et grande échelle.

-

L'utilisation intensive des marteaux (traitement de matériaux durs ou recherche de granulométries fines) augmente la consommation à 25 kWh/t, ce qui représente le scénario le plus défavorable et accentue encore la différence par rapport aux rouleaux.

Gammes de tailles de grains

La taille et la précision des particules sont des facteurs déterminants dans le choix de la technologie de broyage. Les broyeurs à marteaux offrent une large gamme de 0,5 à 10 mm, avec la possibilité de descendre jusqu'à 0,3 mm grâce à l'utilisation de tamis fins et d'une vitesse de rotor élevée. Toutefois, cette polyvalence s'accompagne d'une large distribution de la taille des particules, avec des coefficients de variation de 25 à 40%.

Les broyeurs à cylindres permettent un contrôle beaucoup plus précis de la taille des particules dans la plage de 0,1 à 5 mm, avec des coefficients de variation de 10 à 20%. Cette précision résulte de la nature déterministe du processus de compression, où l'écart entre les rouleaux définit directement la taille maximale des particules.

La production de fines représente une différence essentielle entre les deux technologies. Les broyeurs à marteaux produisent 15-25% de particules inférieures à 0,5 mm, tandis que les broyeurs à cylindres sont limités à 5-12%. Cette caractéristique a un impact direct sur la qualité du produit final, en particulier dans les applications où les fines affectent la fluidité, la stabilité ou les propriétés fonctionnelles.

La possibilité d'ajuster la taille des particules en cours de fonctionnement favorise nettement les broyeurs à cylindres, qui permettent des modifications continues au moyen de systèmes hydrauliques ou pneumatiques. Les broyeurs à marteaux nécessitent un temps d'arrêt de la machine pour le changement des tamis, ce qui entraîne des pertes de production de 15 à 30 minutes par changement.

L'indice d'uniformité de Pfost, largement utilisé dans l'industrie de l'alimentation animale, situe les broyeurs à cylindres dans une fourchette de 85-95%, contre 70-85% pour les broyeurs à marteaux. Ce paramètre est en corrélation directe avec la digestibilité et l'efficacité de la conversion alimentaire chez les espèces monogastriques. A étude sur les porcs ont montré que lorsque le maïs était broyé à ~400 µm, les digestibilités des nutriments étaient significativement plus élevées que lorsqu'il était broyé à ~800 µm.

Pour les applications nécessitant plusieurs tailles de particules, les broyeurs à cylindres offrent une flexibilité opérationnelle supérieure, tandis que les broyeurs à marteaux conviennent mieux lorsque le traitement robuste de matériaux hétérogènes avec une tolérance aux variations de taille des particules est nécessaire.

Coûts opérationnels

Coûts de maintenance

Les coûts de maintenance représentent une part importante des dépenses d'exploitation des équipements de broyage. Les broyeurs à marteaux nécessitent des investissements annuels de 3 000 à 8 000 euros par tonne/heure de capacité installée, tandis que les broyeurs à cylindres se situent entre 2 000 et 5 500 euros pour des capacités équivalentes.

La fréquence de remplacement des composants critiques constitue une différence substantielle entre les deux technologies. Les marteaux doivent être remplacés toutes les 200 à 500 heures de fonctionnement, en fonction de l'abrasivité du matériau traité et de la dureté des éléments d'usure. En revanche, les rouleaux prolongent leur durée de vie jusqu'à 2000-5000 heures, ce qui réduit considérablement les temps d'arrêt et la main-d'œuvre associée.

Toutefois, l'analyse du coût total de possession (CTP) sur cinq ans montre que les broyeurs à cylindres présentent des avantages constants. Une fréquence de maintenance plus faible réduit les coûts de main-d'œuvre qualifiée, minimise les pertes de production dues aux temps d'arrêt programmés et diminue les stocks de pièces détachées nécessaires.

Coûts de l'énergie

Les coûts énergétiques sont la composante opérationnelle la plus importante dans les applications à haute capacité. Aux tarifs industriels de 0,12 €/kWh, les broyeurs à marteaux génèrent des coûts de 12 à 20 € par tonne traitée, tandis que les broyeurs à cylindres coûtent 9 à 15 € par tonne pour des applications comparables.

L'amortissement des différentiel d'énergie permet d'amortir l'investissement initial plus élevé des broyeurs à cylindres en 2 à 4 ans, en fonction du nombre d'heures de fonctionnement annuel et de la capacité installée. Pour les usines fonctionnant en continu (>6 000 heures par an), la période de récupération est souvent réduite à moins de 24 mois.

Les incitations gouvernementales en faveur de l'efficacité énergétique peuvent accélérer considérablement la justification économique des broyeurs à cylindres. Les programmes d'économie d'énergie des pays européens offrent des déductions fiscales de 20 à 40% pour les équipements qui démontrent une réduction de la consommation supérieure à 15%.

Exigences en matière d'entretien

Broyeurs à marteaux

La maintenance des broyeurs à marteaux nécessite une approche prédictive rigoureuse en raison de l'usure accélérée des composants critiques. L'inspection hebdomadaire des marteaux doit comprendre la mesure de l'épaisseur résiduelle, la vérification des fixations et la détection des fissures de fatigue. Les marteaux dont l'usure dépasse 30% de l'épaisseur nominale doivent être remplacés immédiatement pour éviter un déséquilibre dynamique.

En outre, il est important d'envisager de changer le sens de rotation du rotor dans les broyeurs à marteaux, une pratique qui permet d'équilibrer l'usure des marteaux et de prolonger la durée de vie de l'équipement. Ce changement périodique permet de répartir plus uniformément les forces d'impact sur les surfaces du marteau et du tamis, ce qui réduit la fatigue et améliore les performances globales du broyeur.

L'entretien préventif comprend le remplacement des marteaux toutes les 200 à 500 heures, en fonction de l'indice d'abrasivité du matériau traité. Les matériaux dont l'indice d'abrasivité est supérieur à 150 mg (test ASTM G65) réduisent la durée de vie à 200-300 heures, tandis que les produits à faible teneur en minéraux peuvent prolonger les intervalles jusqu'à 500-800 heures.

L'équilibrage dynamique du rotor est une opération critique à effectuer toutes les 1 000 heures pour éviter que des vibrations excessives ne compromettent l'intégrité structurelle de l'équipement. Les déséquilibres supérieurs à 6,3 mm/s (ISO 10816) doivent être corrigés immédiatement en redistribuant les marteaux ou en ajoutant des contrepoids.

Moulins à rouleaux

Les broyeurs à rouleaux nécessitent une maintenance prédictive axée sur le contrôle de l'écartement et de l'usure superficielle. Toutes les 500 heures, les mesures doivent comprendre des contrôles du parallélisme des rouleaux (tolérance de ±0,1 mm), la mesure de l'usure diamétrale et l'analyse des vibrations pour détecter d'éventuels défauts d'alignement.

Le réajustement des rouleaux pour compenser l'usure est effectué toutes les 200 heures de fonctionnement, à l'aide de systèmes hydrauliques ou mécaniques selon la conception de l'équipement. Ce processus nécessite un étalonnage précis pour maintenir la pression spécifique dans les plages de fonctionnement (50-200 N/mm²) et pour assurer une répartition uniforme de la charge.

Les garnitures de rouleaux doivent être renouvelées toutes les 2 000 à 5 000 heures, en fonction du matériau traité. Les garnitures en acier trempé offrent une plus grande résistance à l'usure mais augmentent les coûts, tandis que les alliages spéciaux (carbure de tungstène, céramiques) prolongent la durée de vie jusqu'à 8 000 heures dans les applications extrêmes.

Le personnel spécialisé nécessite une formation spécifique, avec des temps d'intervention de 4 à 8 heures par opération de maintenance. La complexité des systèmes de réglage nécessite des connaissances avancées en oléo-hydraulique et en instrumentation de précision.

Avantages et limites techniques

Broyeurs à marteaux

Les broyeurs à marteaux présentent une polyvalence exceptionnelle pour le traitement de matériaux hétérogènes présentant des variations de dureté, d'humidité et de composition. Leur conception robuste leur permet de tolérer des contaminants métalliques occasionnels sans provoquer de dommages catastrophiques, une caractéristique particulièrement précieuse dans les applications de recyclage et de traitement des sous-produits agricoles.

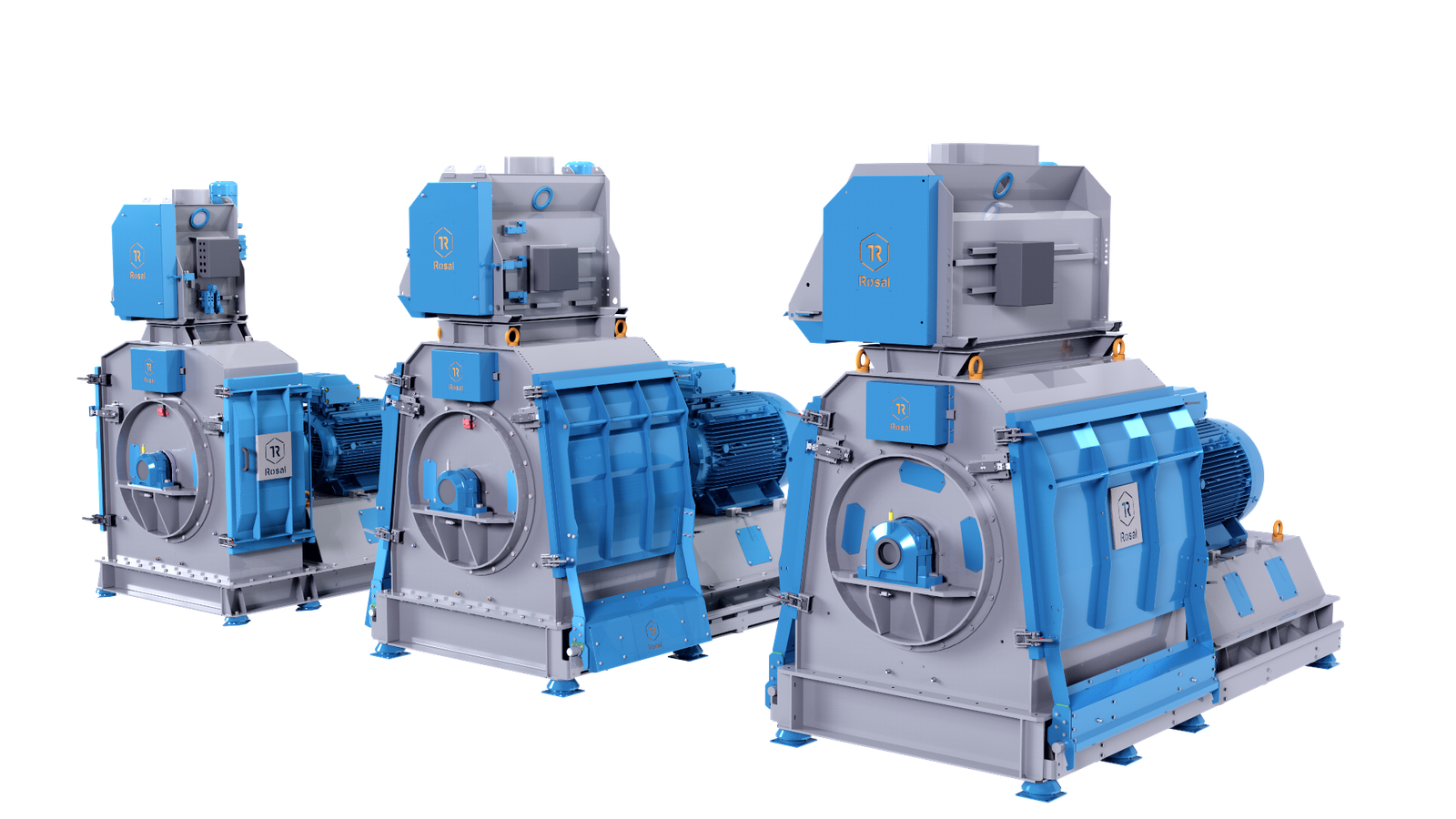

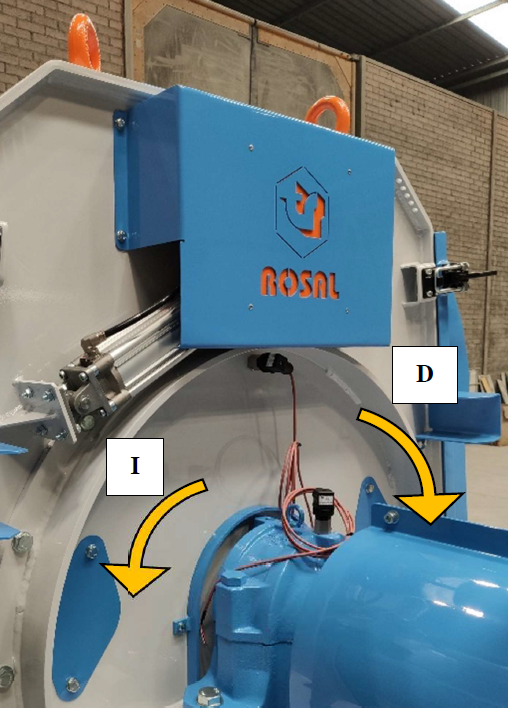

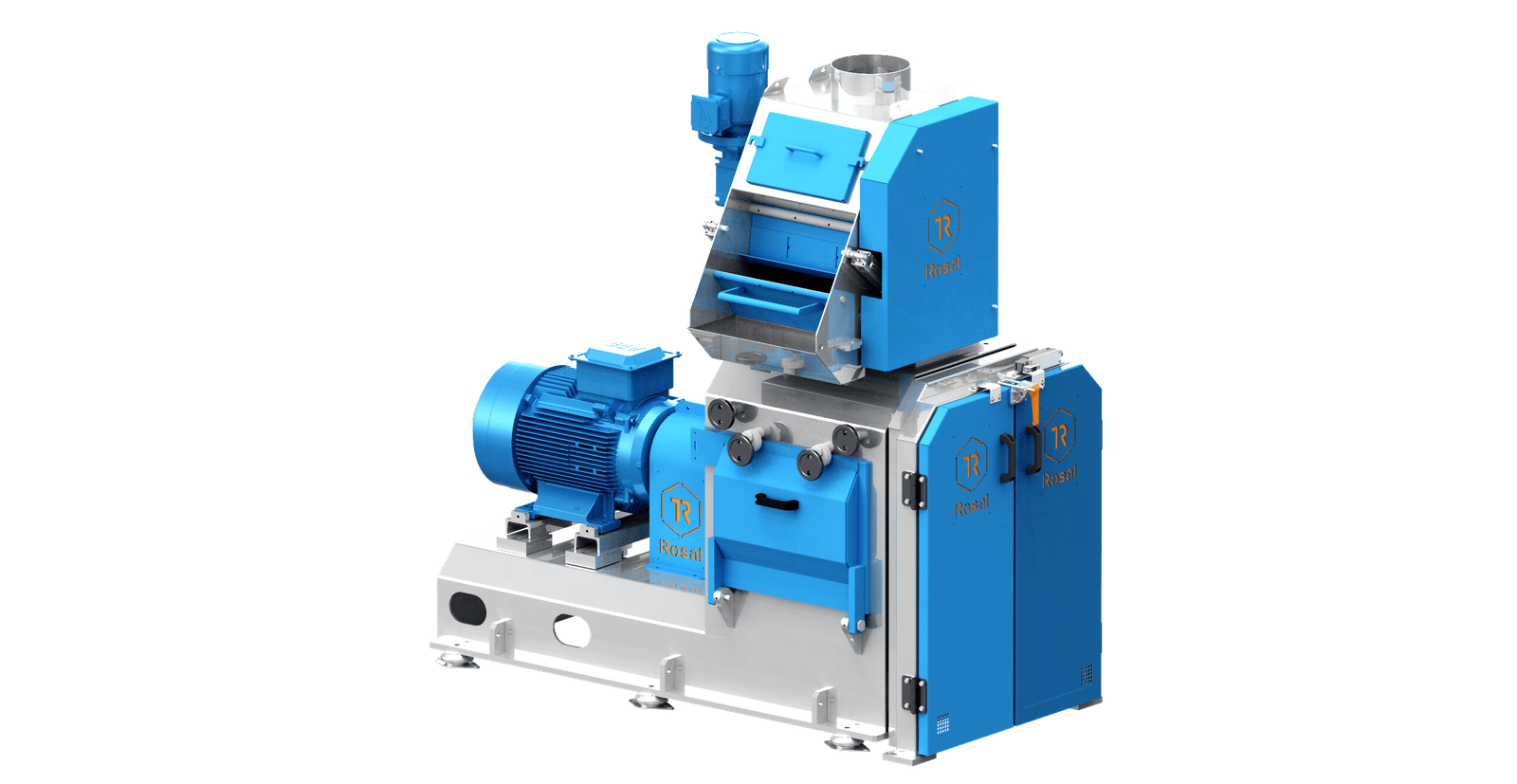

L'investissement initial relativement faible facilite l'adoption du système dans les opérations soumises à des contraintes budgétaires. La facilité d'utilisation permet de modifier rapidement la granulométrie du produit en remplaçant les tamis. Ce processus est particulièrement rapide sur les broyeurs à marteaux MMR Rosal, qui sont équipés de portes latérales permettant un accès rapide et sûr à la chambre de broyage, et donc aux cribles. En moins de 30 minutes, il est possible de changer les tamis des broyeurs équipés de ce système.

La capacité de traitement va de 1 à 50 t/h dans les configurations standard, avec des conceptions spéciales atteignant jusqu'à 200 t/h pour les applications de biomasse et de recyclage. Cette évolutivité facilite l'adaptation à différents volumes de production sans modification majeure du processus.

Les limites sont une consommation d'énergie plus élevée, particulièrement problématique dans les applications de broyage fin où l'efficacité peut chuter jusqu'à 60-70%. La production excessive de fines (15-25%) affecte la qualité du produit dans les applications où l'uniformité de la taille des particules est stricte.

Le bruit de fonctionnement de 85 à 95 dB(A) exige des mesures de contrôle acoustique et la protection auditive du personnel, ce qui augmente les coûts d'infrastructure et de mise en conformité. Le chauffage du produit (30-50°C) peut dégrader les composants sensibles à la chaleur tels que les vitamines, les enzymes et les composés aromatiques.

Moulins à rouleaux

Les broyeurs à cylindres se distinguent par leur efficacité énergétique supérieure, avec des réductions de consommation de 15-25% qui se traduisent par des économies d'exploitation significatives à long terme. Le contrôle précis de la taille des particules (coefficient de variation de 10-20%) est idéal pour les applications exigeant des spécifications strictes en matière de taille des particules.

Le fonctionnement silencieux (70-80 dB(A)) élimine la nécessité d'un traitement acoustique de l'environnement et améliore les conditions de travail. Le faible échauffement du produit (10-20°C) préserve les propriétés nutritionnelles et organoleptiques, ce qui est particulièrement important dans les applications alimentaires haut de gamme.

La production minimale de poussière simplifie les systèmes d'extraction et réduit les risques d'explosion dans les matériaux combustibles. Les intervalles de maintenance prolongés (2 000 à 5 000 heures) minimisent les temps d'arrêt de la production et les coûts de main-d'œuvre qualifiée.

La principale limitation est l'investissement initial élevé (25 000 à 80 000 euros pour des capacités équivalentes), qui peut dépasser les budgets d'investissement disponibles. La sensibilité aux matières étrangères nécessite des systèmes de pré-nettoyage efficaces, ce qui accroît la complexité du processus.

Les limites des matériaux fibreux restreignent les applications de traitement de la biomasse et des sous-produits agricoles à forte teneur en cellulose. L'alimentation doit être uniforme et calibrée, ce qui nécessite des systèmes de dosage précis qui augmentent les coûts d'installation.

Applications par secteur

Secteur alimentaire

Dans l'industrie alimentaire, le choix entre un broyeur à marteaux et un broyeur à cylindres est principalement déterminé par les exigences de qualité et les caractéristiques de la matière traitée. Les broyeurs à marteaux sont particulièrement adaptés au traitement des épices, du sucre cristallisé, des produits déshydratés et des condiments, qui nécessitent une réduction significative de la taille des particules et une tolérance aux variations granulométriques.

Les capacités typiques pour les applications alimentaires vont de 0,5 à 10 t/h pour les broyeurs à marteaux, s'adaptant à la production artisanale et semi-industrielle. La facilité de nettoyage et le passage rapide d'un produit à l'autre sont avantageux dans les opérations multi-produits avec des lots de petite taille.

Les moulins à cylindres dominent la production de farines raffinées, de malts de brasserie et de céréales transformées, où l'uniformité de la taille des grains détermine directement la qualité du produit final. Les capacités commerciales atteignent 2-25 t/h, avec des installations spéciales dépassant 100 t/h pour les grandes minoteries.

La conformité à la norme 21CFR178 de la FDA favorise les broyeurs à cylindres en raison de la réduction de la contamination croisée et de la facilité de désinfection. La préservation des propriétés nutritionnelles par un chauffage plus faible est essentielle pour les produits de qualité supérieure et les produits biologiques, pour lesquels la dégradation thermique affecte la valeur commerciale.

La traçabilité des aliments est facilitée par les broyeurs à cylindres qui génèrent moins de poussière et permettent un meilleur contrôle du processus. Les systèmes de surveillance continue permettent de documenter les paramètres de contrôle critiques (pression, température, taille des particules) exigés par des normes telles que HACCP et BRC.

Secteur de l'alimentation animale

Le l'industrie de l'alimentation animale représente l'un des marchés les plus dynamiques pour les deux technologies de broyage. Les broyeurs à marteaux restent prédominants dans le traitement des matières premières fibreuses, des sous-produits agricoles et des opérations de pré-broyage, où la robustesse et la flexibilité opérationnelle justifient les coûts énergétiques plus élevés.

Les capacités installées dans les usines de production d'aliments pour animaux sont généralement comprises entre 1 et 30 t/h pour les broyeurs à marteaux, pouvant aller jusqu'à 50 t/h dans les installations de grande capacité. La tolérance à l'humidité (8-15%) est un avantage pour le traitement de matières premières saisonnières à teneur en eau variable.

Les broyeurs à cylindres sont de plus en plus utilisés dans la mouture finale des principales céréales (maïs, blé, orge), où l'amélioration de la digestibilité du 8-15% a un impact direct sur l'efficacité de la conversion alimentaire. Les capacités commerciales atteignent 3 à 50 t/h, avec une tendance vers des installations à plus grande échelle.

L'amélioration du taux de conversion alimentaire (FCR) du 3-7% avec les broyeurs à cylindres justifie un investissement supplémentaire dans les grandes exploitations. Pour une exploitation de 100 000 porcs d'engraissement, cette amélioration représente une économie annuelle de 150 000 à 300 000 euros en coûts d'alimentation.

La réduction de la poussière dans les rations améliore les conditions environnementales à la ferme et réduit les pertes liées à la manutention. Les broyeurs à rouleaux génèrent entre 40% et 60% de poussière en moins que les systèmes à impaction, ce qui contribue à la santé respiratoire des animaux et à l'efficacité des systèmes d'alimentation automatisés.

Secteur de la biomasse

Le traitement de la biomasse présente des défis uniques qui favorisent différentes technologies en fonction du type de matériau. Les broyeurs à marteaux dominent le traitement des copeaux de bois, des résidus forestiers et des granulés rejetés, où la capacité à traiter des matériaux fibreux et hétérogènes est essentielle.

La tolérance à l'humidité du 8-15% permet de traiter la biomasse avec des teneurs en eau variables sans dégradation significative du rendement. Les capacités typiques vont de 2 à 20 t/h pour les applications de biomasse, avec des conceptions spéciales atteignant 50 t/h pour les installations à grande échelle.

Les broyeurs à rouleaux sont utilisés pour le traitement des grains énergétiques, des résidus agricoles secs et des opérations de pré-densification. La limitation de l'humidité (<12%) nécessite des systèmes de pré-séchage qui augmentent les coûts d'exploitation mais améliorent l'efficacité énergétique globale.

Les deux technologies permettent d'obtenir une taille de combustion optimale (<3 mm selon la norme EN 14961), bien que les broyeurs à cylindres offrent une plus grande uniformité, ce qui améliore l'efficacité de la combustion et réduit les émissions de particules.

Se préparer à granulation favorise les broyeurs à marteaux en raison de la surface spécifique plus élevée générée par une fragmentation intensive. L'augmentation de la surface spécifique du 20-30% améliore la cohésion pendant le processus de granulation et la densité finale des granulés.

Dans le traitement de la biomasse, il est courant de combiner des broyeurs à marteaux et des broyeurs à cylindres au sein d'une même ligne de broyage. Les broyeurs à marteaux sont utilisés dans la phase de pré-broyage, où ils réduisent la taille des matériaux fibreux ou à humidité variable, tandis que les rouleaux effectuent le broyage final, obtenant une taille de particule plus uniforme adaptée à la granulation.

Cette combinaison améliore l'efficacité énergétique globale, réduit la production de poussière et préserve l'humidité du produit, ce qui se traduit par une densité et une qualité plus élevées de la granulation finale.

Vous trouverez ci-dessous un tableau récapitulatif recommandant le type de technologie de broyage le plus approprié en fonction du secteur industriel et de l'application spécifique. Cette comparaison technique permet d'identifier rapidement quel système - broyeur à marteaux ou broyeur à cylindres - offre les meilleures performances en fonction du type de matériau, des exigences en matière de taille des particules, de la capacité de production et des objectifs opérationnels.

| Application / Secteur | Matériau typique | Gamme de production | Cible de broyage | Recommandé | Justification technique |

|---|---|---|---|---|---|

| Aliments pour animaux monogastriques | Maïs, blé, orge, soja | Moyenne-élevée (10-40 t/h) | Haute digestibilité, granulométrie uniforme | Broyeur à rouleaux | Écart réduit de la taille des particules (Pfost > 90 %), moins de fines et meilleur FCR |

| Aliments pour ruminants | Mélanges fibreux, foin séché, céréales | Moyen (5-20 t/h) | Réduction de base sans pulvérisation | Broyeur à marteaux | Meilleure tolérance aux fibres longues et à l'humidité modérée |

| Biomasse (granulés, combustibles) | Copeaux, copeaux, tailles, déchets secs | Moyenne-faible (2-10 t/h) | Rupture avant la granulation | Broyeur à marteaux | Haute tolérance aux corps durs et aux variations d'humidité |

| Farines pour la consommation humaine | Blé tendre, seigle, avoine | Moyenne-élevée (10-30 t/h) | Coupe contrôlée et rectification homogène | Broyeur à rouleaux | Meilleur contrôle de la taille et réduction de la température du processus |

| Extrusion / granulation animale | Farine alimentaire préconditionnée | Élevée (20-50 t/h) | Broyage final avant extrusion | Broyeur à rouleaux | Réduction de la production de fines, meilleur compactage ultérieur |

| Industries chimiques / pharmaceutiques | Minéraux mous, excipients | Faible (0,5-5 t/h) | Taille précise des particules et contrôle thermique | Broyeur à rouleaux | Efficacité énergétique supérieure, contrôle thermique et dispersion minimale de la taille des particules |

Qualité du produit final

La qualité du produit final est souvent le facteur déterminant dans le choix de la technologie de broyage. Les broyeurs à cylindres font preuve d'une supériorité constante en matière d'uniformité de la taille des particules, avec des écarts types inférieurs de 15-25% à ceux des systèmes à percussion. Cette uniformité a un impact direct sur la fonctionnalité du produit dans les applications en aval.

La morphologie des particules diffère considérablement entre les deux technologies. Les broyeurs à cylindres produisent des particules aux formes plus régulières et aux surfaces lisses, tandis que les broyeurs à marteaux produisent des particules anguleuses aux surfaces irrégulières. Cette différence affecte les propriétés d'écoulement, de compactage et de dissolution du produit final.

Dans les applications céréalières, les broyeurs à cylindres préservent mieux l'amidon gélatinisable (95% contre 85% dans les broyeurs à marteaux), ce qui permet de conserver des propriétés fonctionnelles essentielles pour la cuisson et la transformation ultérieure. La fragmentation contrôlée minimise les dommages structurels aux granules d'amidon et aux protéines.

La contamination thermique est un problème critique pour les produits thermosensibles. Les broyeurs à marteaux peuvent dégrader 5-10% de vitamines thermolabiles en raison de l'échauffement par friction, tandis que les broyeurs à cylindres limitent cette dégradation à 1-3%. Dans les applications pharmaceutiques et nutraceutiques, cette différence peut déterminer la viabilité commerciale du produit.

La surface spécifique générée favorise les broyeurs à marteaux, qui produisent des augmentations de 20-30% par rapport aux rouleaux. Cette caractéristique est avantageuse dans les applications où la vitesse de dissolution ou la réactivité chimique sont des facteurs de performance critiques.

La ségrégation granulométrique au cours de la manipulation et du stockage est minimisée avec les produits issus de broyeurs à cylindres en raison de la distribution granulométrique plus étroite. La réduction de la ségrégation améliore l'homogénéité des mélanges et la cohérence du dosage dans les processus automatisés.

Flexibilité opérationnelle

La flexibilité opérationnelle fait référence à la capacité des systèmes de broyage à s'adapter aux changements de matières premières, aux spécifications des produits ou à la demande.

Les broyeurs à marteaux ont la particularité de permettre des ajustements rapides de la taille des particules en seulement 15 à 30 minutes en remplaçant les tamis. Ils sont donc particulièrement utiles pour les lots de petite taille ou pour les opérations de broyage. manipuler une grande variété de produits.

En revanche, les broyeurs à cylindres peuvent modifier la granulométrie en cours de fonctionnement grâce à des systèmes hydrauliques ou pneumatiques, ce qui évite les arrêts. Toutefois, ce processus nécessite un personnel plus spécialisé.

En termes de plages de travail, les broyeurs à marteaux fonctionnent bien entre 20% et 120% de leur capacité nominale, tandis que les broyeurs à cylindres fonctionnent bien entre 40% et 110%, bien qu'ils soient plus limités aux extrémités du fonctionnement.

En termes de matériaux, les broyeurs à marteaux sont plus polyvalents : ils peuvent traiter entre 15 et 20 types différents, en tolérant des variations d'humidité et la présence de contaminants. Les broyeurs à cylindres, quant à eux, nécessitent des matières premières plus uniformes et plus sèches. En outre, les broyeurs à marteaux peuvent démarrer immédiatement, alors que les broyeurs à cylindres nécessitent un temps de chauffe de 5 à 10 minutes.

Les deux systèmes sont compatibles avec l'automatisation, mais les rouleaux offrent une plus grande précision et une meilleure standardisation. Ils conviennent donc mieux aux processus continus et évolutifs, tandis que les marteaux sont appréciés pour leur robustesse et leur capacité à travailler avec des matériaux difficiles.

Conclusions finales

Le choix entre un broyeur à marteaux et un broyeur à cylindres dépend de nombreux facteurs spécifiques au processus de production, tels que le type de matériau à broyer, la capacité requise, les coûts d'exploitation et les caractéristiques souhaitées du produit final. Les deux systèmes présentent des avantages et des limites qui les rendent plus adaptés à certaines applications et conditions. Un tableau récapitulatif détaillant les principales différences et les aspects clés de chaque technologie est présenté ci-dessous afin de faciliter une évaluation plus précise et mieux informée.

| Aspect | Moulin à marteaux | Broyeur à rouleaux |

|---|---|---|

| Principe de fonctionnement | Impact direct avec des marteaux rotatifs | Compression et cisaillement entre les rouleaux |

| Vitesse de fonctionnement | Haut (1500-3600 tr/min) | Faible (100-300 tr/min) |

| Consommation d'énergie | 10-16 kWh/tonne, jusqu'à 25 kWh/tonne | 8-12 kWh/tonne (15-25% moins que les marteaux) |

| Contrôle de la taille des grains | Gamme 0,5-10 mm, coefficient de variation 25-40% | Gamme 0,1-5 mm, coefficient de variation 10-20% |

| Génération d'amendes | Haute (15-25% particules <0,5 mm) | Faible (5-12% particules <0,5 mm) |

| Coûts de maintenance | Plus fréquente, remplacement du marteau toutes les 200-500 heures | Moins fréquents, entretien toutes les 2000-5000 heures |

| Température générée | Augmentation de 30 à 50°C | Augmentation de 10 à 20°C |

| Bruit de fonctionnement | Haut (85-95 dB(A)) | Faible (70-80 dB(A)) |

| Flexibilité d'ajustement | Changement d'écran rapide (15-30 minutes) | Ajustement hydraulique/pneumatique continu sans arrêt |

| Applications typiques | Matériaux fibreux, biomasse, recyclage | Production à grande échelle, aliments, minéraux |

| Investissement initial | Relativement faible (15 000 à 50 000 euros) | Plus élevé (25 000-80 000 euros) |

| Avantages | Polyvalent, robuste, réglage rapide | Efficacité énergétique, contrôle précis |

| Limites | Consommation d'énergie plus élevée, plus d'amendes générées | Sensible aux matériaux étrangers, investissements élevés |

Foire aux questions (FAQ)

Quelle est la principale différence entre un broyeur à marteaux et un broyeur à cylindres ?

Le broyeur à marteaux écrase la matière en donnant des coups rapides et puissants avec des marteaux rotatifs, tandis que le broyeur à cylindres écrase la matière en la comprimant et en la broyant entre deux cylindres qui tournent lentement.

Quel moulin consomme le moins d'énergie ?

Le broyeur à cylindres est plus efficace sur le plan énergétique, puisqu'il consomme entre 15% et 25% de moins que le broyeur à marteaux, ce qui peut se traduire par d'importantes économies de production.

Quel broyeur permet d'obtenir des particules de taille plus uniforme ?

Le broyeur à cylindres permet un contrôle plus précis de la taille des particules, ce qui permet d'obtenir une taille de particules plus uniforme avec moins de très petites particules (fines).

Quel est le meilleur broyeur pour les matériaux fibreux ou très humides ?

Le broyeur à marteaux est plus adapté aux matériaux fibreux et aux matériaux à humidité variable, car il peut mieux traiter ces caractéristiques sans les endommager.

Lequel est le plus bruyant et génère le plus de chaleur ?

Le broyeur à marteaux génère plus de bruit (85-95 dB) et élève davantage la température du produit que le broyeur à cylindres, ce qui peut affecter la qualité de certains matériaux sensibles à la chaleur.

Laquelle est la plus facile et la moins fréquente à entretenir ?

Le broyeur à cylindres nécessite moins d'entretien et ses composants durent plus longtemps, alors que le broyeur à marteaux doit être remplacé plus fréquemment.

Quel est le broyeur le plus souple pour modifier la taille de broyage ?

Le broyeur à marteaux permet de modifier rapidement la taille des particules en changeant de tamis, tandis que le broyeur à cylindres permet d'ajuster la taille sans arrêter la machine, mais nécessite un personnel plus spécialisé.

Quel est l'investissement initial le plus élevé ?

En général, l'investissement initial du broyeur à cylindres est plus élevé que celui du broyeur à marteaux, mais à long terme, il peut s'avérer plus rentable en raison de son efficacité et de sa maintenance réduite.

Dans quelles industries ces moulins sont-ils le plus souvent utilisés ?

Les broyeurs à marteaux sont courants dans les industries traitant la biomasse, le recyclage et les aliments pour animaux, tandis que les broyeurs à cylindres sont préférés dans la production de farine, d'aliments transformés et de minéraux.

Comment le choix du moulin affecte-t-il l'environnement ?

Le broyeur à cylindres génère moins de poussière, de bruit et de chaleur, ce qui contribue à un environnement de travail plus sain et à un impact environnemental moindre par rapport au broyeur à marteaux.