Dans l'industrie de la fabrication d'aliments pour animaux, le coefficient de variation dans le processus de mélange est devenu une référence quasi automatique pour évaluer la qualité d'un mélange. Il est cité dans les audits, utilisé pour valider les équipements et, dans de nombreux cas, utilisé comme argument définitif pour accepter ou refuser une installation. Cependant, la réalité dans l'usine montre que cet indicateur, à lui seul, en dit moins long qu'il n'y paraît.

Le problème ne réside pas dans le coefficient de variation en soi, mais dans la manière dont il est interprété. Réduire la qualité du mélange à une seule valeur numérique, sans analyser comment elle a été obtenue ni quelles variables ont intervenu, conduit souvent à des conclusions erronées et, fréquemment, à des décisions techniques peu judicieuses.

Le CV est un outil utile, mais seulement lorsque l'on comprend sa portée et, surtout, ses limites.

Que mesure le coefficient de variation ?

D'un point de vue statistique, le coefficient de variation exprime la dispersion d'un composant dans un mélange par rapport à sa valeur moyenne. En termes pratiques, il permet de savoir dans quelle mesure les différents points du mélange contiennent des proportions similaires d'un ingrédient donné.

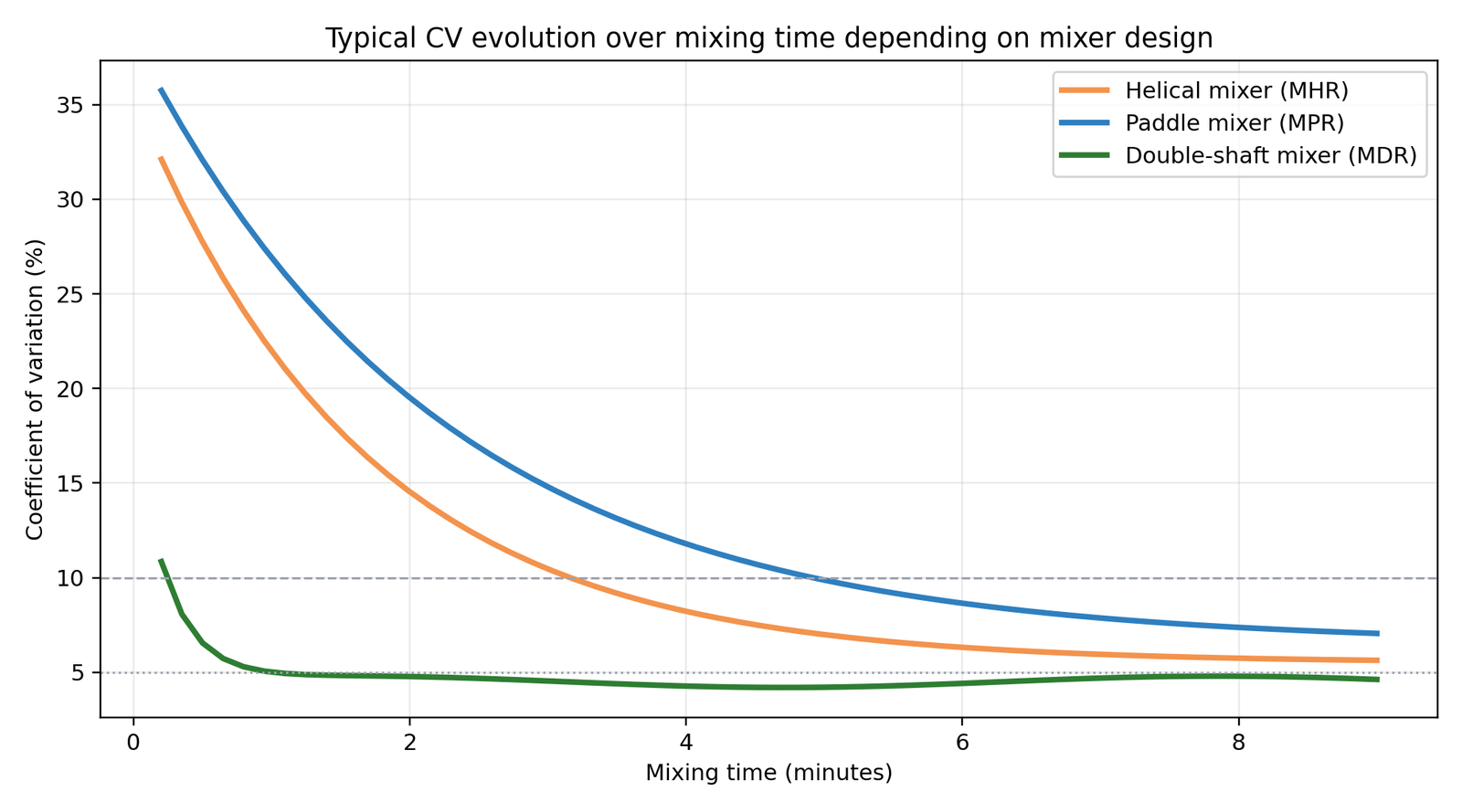

Dans la pratique industrielle, des fourchettes ont été établies à titre de référence. Les valeurs inférieures à 5 % sont généralement associées à des mélanges très homogènes ; celles comprises entre 5 % et 10 % sont considérées comme acceptables ; au-delà de ce seuil, des problèmes apparaissent et nécessitent une révision du processus. Ces fourchettes, largement utilisées dans le secteur, sont utiles à titre indicatif, mais ne peuvent être analysées isolément.

Un CV faible ne garantit pas, en soi, que le mélange soit correct dans toutes les phases ultérieures du processus. De même, un CV légèrement plus élevé n'implique pas toujours un dysfonctionnement du mélangeur. La clé réside dans la compréhension des facteurs qui ont conditionné ce résultat.

Le CV comme résultat d'un système, et non d'une machine

L'une des erreurs les plus courantes dans les usines consiste à attribuer directement la valeur du coefficient de variation du mélange à l'équipement de mélange. En réalité, le CV est le résultat final d'un système complet dans lequel interviennent de multiples variables.

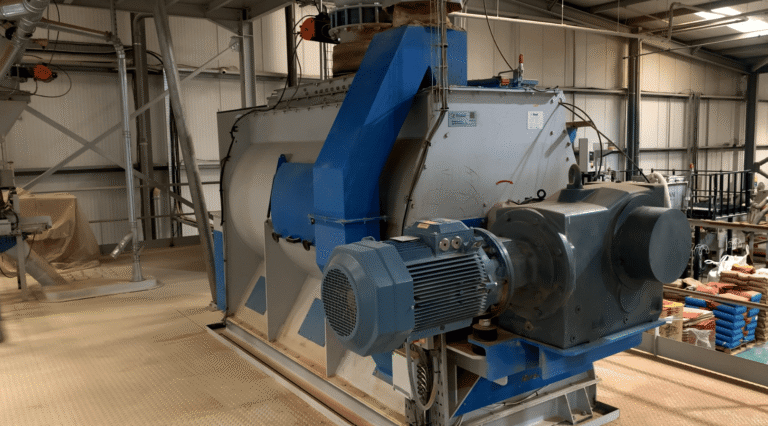

La conception du mélangeur est sans aucun doute un facteur déterminant. Le type d'équipement, la géométrie du rotor, le rapport entre la longueur et le diamètre de la cuve ou la capacité utile réelle influencent directement la dynamique du produit pendant le mélange. Deux mélangeurs de même volume nominal peuvent se comporter de manière très différente si leur conception interne n'est pas comparable.

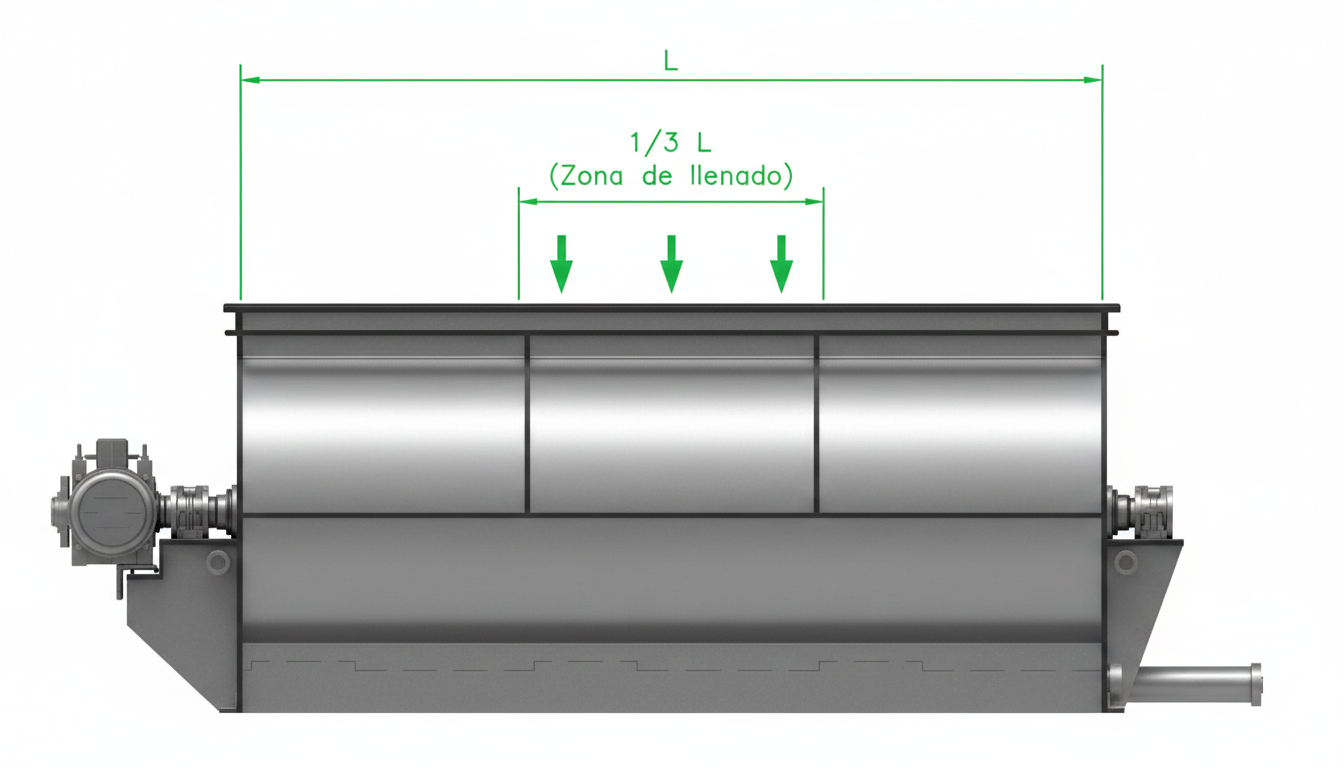

À cela s'ajoute la manière de remplissage. La répartition initiale des ingrédients conditionne tout le processus ultérieur. Lorsque le produit entre de manière décentrée ou excessivement concentrée en un point, des zones d'accumulation se créent que le rotor ne parvient pas toujours à compenser, même en prolongeant le temps de mélange. Dans les mélangeurs horizontaux, l'expérience en usine montre qu'une charge répartie de préférence dans le tiers central de la longueur de la cuve favorise une mise en régime plus rapide du flux interne. Ce type de remplissage réduit la formation de zones mortes initiales et permet au rotor de générer plus rapidement les mouvements axiaux et radiaux nécessaires à un mélange homogène.

Le temps est précisément un autre grand malentendu. On croit souvent qu'augmenter le temps de mélange améliore automatiquement l'homogénéité. En pratique, une fois le point optimal atteint, prolonger le cycle se traduit généralement par une consommation d'énergie plus importante et, dans certains cas, par un début de ségrégation, en particulier lorsqu'il existe des différences significatives de densité ou de taille des particules.

Le rôle crucial des caractéristiques du produit

Toutes les formules ne se comportent pas de la même manière dans le mélangeur, et c'est une réalité souvent négligée. La densité des ingrédients, leur granulométrie, leur teneur en humidité ou la présence de liquides influencent directement le résultat final.

Les mélanges composés d'ingrédients de densités similaires ont tendance à s'homogénéiser plus facilement. À l'inverse, lorsque des ingrédients très différents sont combinés, le risque de ségrégation augmente, tant pendant le mélange que lors du déchargement.

La granulométrie joue un rôle similaire. Des différences marquées dans la taille des particules nuisent à la stabilité du mélange, même lorsque le CV initial est correct. À cela s'ajoutent des facteurs tels que l'humidité ou la viscosité, particulièrement importants dans les formules avec ajout de liquides. Un dosage mal réparti peut rapidement détériorer l'homogénéité obtenue.

Même l'électricité statique, dans certaines conditions, peut provoquer des adhérences internes qui affectent le comportement du produit et faussent les résultats de l'échantillonnage.

| Paramètre du produit | Condition favorable | Condition défavorable | Impact sur le CV |

|---|---|---|---|

| Densité des ingrédients | Densités similaires entre les composants | Grandes différences de densité | Moins de dispersion et CV plus faible |

| Granulométrie | Taille homogène des particules | Différences marquées de taille | Risque accru de ségrégation |

| Rapport densité-taille | Cohérent (particules plus légères ou plus denses) | Incohérent | Instabilité du CV |

| Distribution des fines | Contrôlée | Excès de fines ou de poussière | Variabilité élevée du CV |

| Comportement pendant le déchargement | Flux uniforme | Séparation par couches | CV initial correct mais instable |

| Répétabilité entre lots | Haute | Baja | Difficulté à valider le processus |

L'ordre d'incorporation des ingrédients

Outre les caractéristiques physiques de chaque composant, l'ordre dans lequel les ingrédients sont incorporés dans le mélangeur a une influence directe sur l'homogénéité finale du mélange. Un même ensemble de matières premières peut donner lieu à des coefficients de variation très différents si le processus de chargement n'est pas correctement défini.

Dans la pratique industrielle, les macro-ingrédients constituent la base du mélange et doivent être incorporés en premier lieu. Ces composants, généralement des farines de céréales, représentent la majeure partie du volume et forment une matrice sur laquelle se répartissent les autres ingrédients.

Une fois les macro-ingrédients chargés, on ajoute les minéraux et les correcteurs, qui présentent généralement des densités supérieures. Leur incorporation sur une base déjà formée facilite leur dispersion et réduit le risque d'accumulations localisées.

Les additifs, les micro-ingrédients et les produits médicamenteux doivent être incorporés à un stade ultérieur, lorsque le mélange présente déjà un certain degré d'homogénéité. Les ajouter trop tôt ou sans base suffisante augmente considérablement le risque de variabilité du CV.

Enfin, l'ajout de liquides (huiles, graisses, acides aminés ou eau) doit être effectué de manière contrôlée, de préférence à l'aide de systèmes de pulvérisation. Une distribution irrégulière des liquides affecte non seulement le coefficient de variation, mais peut également altérer le comportement rhéologique du produit et favoriser une ségrégation ultérieure.

Définir et respecter un ordre d'incorporation cohérent permet de réduire les temps de mélange nécessaires, d'améliorer la répétabilité du processus et d'obtenir des valeurs CV plus stables entre les lots.

Mesurer correctement est aussi important que bien mélanger

Lorsqu'on analyse le coefficient de variation dans le mélange, il est essentiel de faire la distinction entre un véritable problème lié au processus et une erreur dans la manière de mesurer l'homogénéité. Une partie importante des coefficients de variation considérés comme “ mauvais ” ne provient pas du processus de mélange, mais d'une mesure incorrecte. Le marqueur utilisé pour évaluer l'homogénéité est déterminant.

Dans la pratique industrielle, les microtraceurs et certains oligo-éléments offrent des résultats fiables, car ils sont répartis de manière représentative dans le mélange. En revanche, des paramètres tels que les protéines, le calcium ou les vitamines ne sont pas adaptés à ce type d'analyse. Leur utilisation conduit souvent à des valeurs trompeuses, soit en raison de leur propre variabilité, soit en raison de leur comportement physique pendant le processus.

L'échantillonnage est un autre point critique. Prélever peu d'échantillons, les concentrer à un seul moment ou les extraire toujours du même point invalide toute analyse ultérieure. Un protocole correct implique de multiples prélèvements, bien répartis dans le temps et effectués lors du déchargement du mélangeur ou dans le système de transport associé.

Sans un échantillonnage rigoureux, le CV perd sa valeur en tant qu'indicateur technique.

| Aspect | Échantillonnage incorrect | Échantillonnage correct |

|---|---|---|

| Nombre d'échantillons | Très peu d'échantillons (généralement 2 à 3) | Minimum 8, généralement 10 échantillons |

| Moment de l'échantillonnage | Prises en un seul instant | Prises à intervalles réguliers |

| Point de prélèvement | Toujours au même endroit | Tout au long du déchargement ou du transport d'extraction |

| Représentativité du lot | Partielle et biaisée | Représentative de l'ensemble du lot |

| Sensibilité à la ségrégation | Très élevée | Contrôlée et minimisée |

| Valeur CV obtenue | Trompeur ou peu reproductible | Fiable et reproductible |

| Interprétation du processus | Conclusions erronées sur les performances du mélangeur | Diagnostic correct de la qualité du mélange |

Quand un CV très faible est-il vraiment significatif ?

Dans des conditions contrôlées, il est possible d'atteindre des coefficients de variation inférieurs à 5%. Cependant, ce type de résultats n'est vraiment significatif que lorsque certaines conditions sont réunies : un mélangeur correctement dimensionné, un remplissage proche de sa capacité utile, des ingrédients aux caractéristiques physiques compatibles et un processus stable et reproductible.

Prétendre atteindre ces valeurs dans des formules complexes, avec une forte proportion de micro-ingrédients ou de grandes différences de densité, génère souvent des attentes irréalistes. Dans ces cas, un CV légèrement supérieur, mais stable et reproductible, peut être techniquement plus intéressant qu'un résultat ponctuel exceptionnel.

Caractéristiques opérationnelles des mélangeurs à hélices

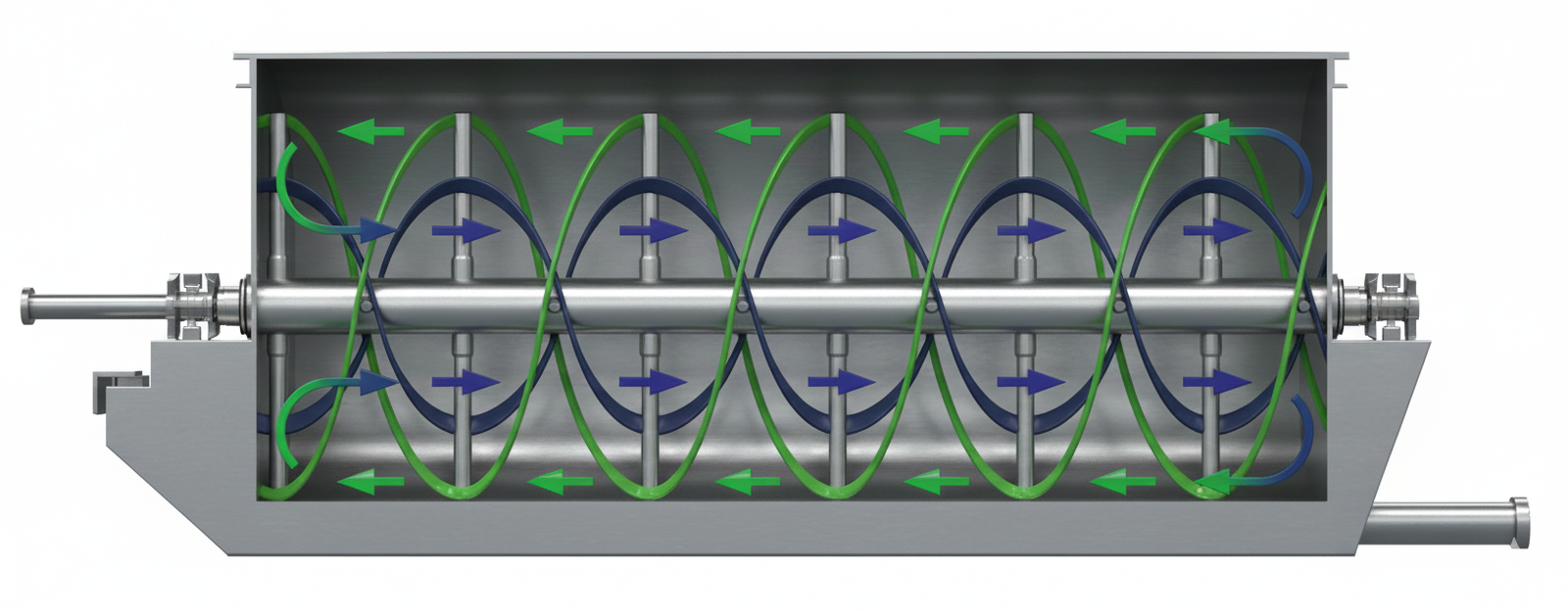

Les mélangeurs horizontaux à hélices se caractérisent par une conception visant à générer un flux continu et contrôlé du produit à l'intérieur de la cuve. Contrairement à d'autres systèmes, le rotor à double hélice propulse le matériau à la fois dans le sens axial et radial, favorisant une redistribution constante des composants sur tout le volume utile.

Ce type de conception permet de travailler avec des degrés de remplissage élevés, généralement compris entre 80 % et 100 % de la capacité utile, sans nuire à la qualité du mélange. Dans ces conditions, l'énergie appliquée est transmise de manière plus homogène au produit, ce qui contribue à obtenir des coefficients de variation faibles et, surtout, stables.

Une autre caractéristique importante est la capacité à intégrer l'ajout de liquides de manière contrôlée. Lorsque l'injection est effectuée correctement, les mélangeurs à hélices permettent d'incorporer de petites quantités de liquides sans générer d'agglomérats ni de zones surhumidifiées, tout en maintenant la régularité du processus.

D'un point de vue opérationnel, les temps de mélange se situent généralement dans des fourchettes modérées, ce qui permet un bon équilibre entre productivité, consommation d'énergie et homogénéité finale. Ce comportement rend les mélangeurs à hélices particulièrement adaptés aux processus qui exigent une répétabilité et un contrôle continu de la qualité.

Évolution du coefficient de variation selon le type de mélangeur

Analyser le coefficient de variation dans le processus de mélange uniquement comme une valeur finale peut conduire à des interprétations incomplètes du processus de mélange. Dans la pratique industrielle, il est beaucoup plus révélateur d'observer comment le CV évolue au fil du temps et comment cette évolution dépend de la conception du mélangeur.

Les différents types de mélangeurs présentent des comportements clairement différenciés. Dans le cas des mélangeurs à double arbre, l'intensité initiale du mélange provoque une réduction très rapide du coefficient de variation dans les premiers instants du cycle. Ce type d'équipement atteint des valeurs CV faibles en très peu de temps, ce qui peut être avantageux dans certaines applications. Cependant, une fois ce point atteint, la courbe a tendance à se stabiliser rapidement, avec une marge d'amélioration limitée et une plus grande sensibilité aux variations de remplissage ou de formulation.

Dans les malaxeurs à pales doubles ou à double arbre, le coefficient de variation diminue considérablement dès les premiers instants du cycle de mélange. L'intensité élevée du mouvement généré par les deux axes contrarotatifs provoque une redistribution rapide des ingrédients, permettant d'atteindre des valeurs de CV faibles en très peu de temps. Ce comportement est particulièrement efficace lorsqu'une homogénéisation rapide est nécessaire ou lorsque le processus impose des temps de mélange très limités. Toutefois, une fois ce niveau initial d'homogénéité atteint, l'amélioration ultérieure du CV est généralement plus faible, et le résultat final peut être plus sensible aux variations dans le remplissage, la formulation ou l'ordre d'incorporation des ingrédients.

Les mélangeurs à hélices présentent un comportement différent. La réduction du coefficient de variation est plus progressive, mais aussi plus régulière. Au fur et à mesure que le temps de mélange avance, le CV diminue de manière continue jusqu'à atteindre des valeurs stables et reproductibles. Ce type d'évolution reflète un équilibre entre l'intensité du mélange et le contrôle du flux interne du produit, ce qui se traduit par une bonne homogénéité finale et, surtout, par une plus grande stabilité du processus entre les lots.

Dans les mélangeurs à pales, la diminution du coefficient de variation est généralement plus lente. Même si des valeurs acceptables peuvent être atteintes, le temps nécessaire pour y parvenir est plus long et le CV final tend à être supérieur à celui obtenu avec d'autres conceptions. Ce comportement est particulièrement visible dans les formulations présentant des différences significatives de densité ou de granulométrie, où le mécanisme de mélange basé sur la poussée et le retournement est moins efficace.

La comparaison entre les courbes met en évidence un aspect fondamental : tous les mélangeurs ne réduisent pas le CV de la même manière ni avec la même stabilité. Alors que certaines technologies privilégient une réduction initiale rapide, d'autres offrent une baisse plus contrôlée et soutenue dans le temps. Du point de vue du processus, cette stabilité est essentielle, car un CV légèrement supérieur mais reproductible est généralement préférable à une valeur très faible obtenue de manière ponctuelle.

C'est pourquoi le choix d'un mélangeur ne doit pas se baser uniquement sur la valeur minimale du coefficient de variation pouvant être atteint, mais aussi sur la forme de la courbe complète, son point de stabilisation et son comportement face aux variations normales de fonctionnement. Comprendre cette évolution permet d'ajuster correctement les temps de mélange, d'optimiser la consommation énergétique et de garantir une homogénéité constante dans la production.

Conclusion

Le coefficient de variation dans le mélange ne doit pas être considéré comme une fin en soi, mais comme un outil de diagnostic dans le cadre d'un processus plus large. Un bon mélange ne s'arrête pas lorsqu'une certaine valeur statistique est atteinte. Le déchargement, le transport ultérieur et l'intégration avec le reste de la ligne influencent la qualité finale du produit.

Analysé avec des critères techniques, le coefficient de variation permet de détecter les écarts, d'optimiser les temps de traitement et d'ajuster la conception de l'installation. Utilisé de manière simplifiée, il risque de devenir un chiffre vide de sens.