L'hygiène des usines d'aliments pour animaux est le premier maillon de la chaîne mondiale de sécurité alimentaire. La contamination à ce stade précoce peut compromettre la santé des animaux et, par extension, la sécurité des aliments qui arrivent sur la table du consommateur.

Dans un secteur où la traçabilité et la confiance sont essentielles, le maintien de conditions d'hygiène optimales est bien plus qu'une obligation légale : c'est une question de compétitivité, de réputation et de durabilité.

Rapports européens (EFSA/RASFF) montrent que les aliments pour animaux sont un maillon essentiel de la chaîne ‘de la ferme à la table’, avec des notifications récurrentes de mycotoxines, Salmonelle et les polluants chimiques ; par conséquent, l'UE exige que les HACCP et traçabilité spécifiques au secteur.

Un seul incident peut entraîner des coûts allant de 100 000 à 2 millions d'euros, compte tenu des pertes de produits, des temps d'arrêt de la production, des processus de décontamination, des sanctions réglementaires et des atteintes à la réputation (selon des analyses de l'industrie et des cas documentés, tels que le Crise de la dioxine en 1999).

En outre, la contamination des aliments pour animaux n'a pas seulement un impact économique : ses effets se propagent tout au long de la chaîne alimentaire, affectant la santé publique et provoquant des crises sanitaires internationales.

Pour un directeur d'usine ou un responsable de production, l'hygiène doit être comprise non seulement comme une exigence réglementaire, mais aussi comme un investissement stratégique dans l'efficacité et la sécurité.

Un certain nombre d'études industrielles, notamment celles de GMP+ International et de la IFIFIF (Fédération internationale de l'industrie de l'alimentation animale), estiment que le retour sur investissement (ROI) se situe entre 3:1 et 7:1 pour les programmes d'hygiène industrielle correctement mis en œuvre.

Ce retour provient de la réduction des déchets, de l'augmentation de la durée de vie des équipements, de l'amélioration de la productivité et de la prévention d'incidents potentiellement invalidants.

Dans un contexte mondial où les exigences réglementaires et commerciales sont de plus en plus strictes, l'hygiène industrielle est devenue un indicateur d'excellence opérationnelle. Les entreprises qui l'intègrent dans leur stratégie ne se contentent pas de respecter la loi : elles dominent le marché, gagnent en fiabilité et renforcent la confiance des clients, des consommateurs et des autorités.

Cadre réglementaire international

Les réglementations relatives à l'hygiène des aliments pour animaux varient d'une région à l'autre, mais elles ont le même objectif : garantir la sécurité tout au long de la chaîne alimentaire.

Au niveau européen, le Règlement (CE) n° 183/2005 établit les exigences générales en matière d'hygiène et de traçabilité, tandis qu'en Espagne, le décret royal 821/2008 adapte ces exigences au contexte national, en définissant les procédures d'enregistrement, d'autorisation et de contrôle des établissements de fabrication.

Aux États-Unis, la Loi de modernisation de la sécurité alimentaire (FSMA) adopte une approche préventive similaire, fondée sur le principe de la “prévention plutôt que de la correction”, et prévoit des contrôles spécifiques pour la production d'aliments pour animaux.

Au niveau international, des organismes tels que la FAO et l'IFIF (Fédération internationale de l'industrie de l'alimentation animale) encouragent l'harmonisation des normes par le biais du Code d'usages du Codex Alimentarius sur la bonne alimentation animale, qui sert de référence mondiale pour les systèmes de gestion de la sécurité des aliments pour animaux.

Ensemble, ces règlements forment un cadre de responsabilité partagée entre les producteurs, les fournisseurs et les autorités, qui vise à garantir que chaque étape du processus - de la réception des matières premières à l'expédition du produit final - respecte les normes les plus élevées en matière d'hygiène et de contrôle.

Les sanctions pour non-conformité dans l'UE peuvent atteindre 600 000 euros, en plus de la perte de certifications internationales telles que GMP+, FAMI-QS ou ISO 22000.

Sur les marchés très réglementés, ces certifications sont des conditions d'entrée pour les grands intégrateurs et distributeurs.

Pathogènes et contaminants dans l'industrie de l'alimentation animale

Les principaux risques biologiques dans les usines d'aliments pour animaux comprennent des bactéries telles que Salmonella spp., Escherichia coli y Clostridium perfringens, ainsi que les champignons producteurs de mycotoxines.

Ces micro-organismes peuvent être introduits par des matières premières contaminées, des systèmes de transport ou des résidus accumulés dans les équipements et les silos.

Les salmonelles sont particulièrement préoccupantes en raison de leur capacité à survivre plus de 12 mois dans les environnements secs et forment des biofilms sur les surfaces métalliques ou plastiques, ce qui les rend difficiles à éliminer par un nettoyage conventionnel. Une fois présentes, elles peuvent facilement se propager par la poussière ou le transport pneumatique, contaminant ainsi différentes zones de l'usine.

E. coli, bien qu'il s'agisse généralement d'un indicateur de contamination fécale plutôt que d'un agent pathogène direct, il indique des lacunes dans l'hygiène des matières premières ou dans le processus de nettoyage.

Pour sa part, Clostridium perfringens, Elle peut résister aux traitements thermiques et proliférer dans les endroits où il y a une accumulation de déchets organiques ou une mauvaise ventilation.

En ce qui concerne les champignons, des espèces telles que Aspergillus, Fusarium y Penicillium génèrent des mycotoxines - aflatoxines, zéaralénone, fumonisines - qui présentent un risque pour la santé animale et humaine.

La FAO estime que jusqu'à 25 % de matières premières agricoles peuvent présenter des niveaux détectables de mycotoxines, en particulier lorsque les céréales sont stockées à un taux d'humidité élevé ou sans ventilation adéquate.

Les risques chimiques sont liés aux résidus de détergents, aux métaux lourds ou aux polluants industriels tels que les dioxines, tandis que les risques physiques sont associés aux corps étrangers, à la poussière ou aux fragments de métal générés lors du broyage ou du transport.

| Type de polluant | Exemples | Facteurs favorables | Impact |

|---|---|---|---|

| Produits biologiques | Salmonelle, E. coli, mycotoxines | Humidité élevée, stockage prolongé, résidus organiques | Risque zoonotique et perte de produits |

| Produits chimiques | Résidus de nettoyage, métaux lourds, dioxines | Dosage incorrect, contamination croisée, usure de l'équipement | Toxicité et sanctions réglementaires |

| Physiciens | Fragments de métal, poussière, pierres | Usure du matériel, transport inadéquat | Dommages mécaniques et rejet des lots |

La prévention à chaque étape du processus

Le contrôle de l'hygiène doit couvrir toutes les étapes de la production, de la réception à l'expédition finale.

Réception

La réception des matières premières est l'un des points les plus vulnérables du processus.

Chaque lot doit faire l'objet d'une inspection visuelle, d'une vérification documentaire et d'un échantillonnage représentatif avant le déchargement.

Les fournisseurs doivent être agréés et disposer de certificats de qualité et d'analyses microbiologiques récents, y compris l'absence de Salmonelle dans 25 g et des niveaux de mycotoxines dans les limites de l'EFSA.

Il est recommandé d'utiliser un système de contrôle d'accès et de nettoyage des véhicules, avec lavage automatique des roues et des trémies. En outre, les surfaces de déchargement doivent être nettoyées entre les lots afin d'éviter toute contamination croisée. Toutes les informations relatives aux lots (fournisseur, date, numéro d'échantillon et résultats d'analyse) doivent être enregistrées dans un système de traçabilité numérique permettant de remonter à l'origine de tout incident.

Un échantillonnage minimal de 1 kg pour 25 tonnes de matière première assure la représentativité statistique. Les matières premières qui ne répondent pas aux normes doivent être rejetées ou isolées en vue d'une nouvelle analyse.

Stockage

Un stockage adéquat des ingrédients et des produits intermédiaires est essentiel au maintien de la sécurité et de la stabilité nutritionnelle. Les conditions environnementales doivent être maintenues dans des fourchettes contrôlées : humidité relative comprise entre 60 et 65 % et température inférieure à 25 °C ; ces conditions empêchent la croissance fongique et la formation de condensation.

Des capteurs de température et d'humidité avec enregistrement continu doivent être installés et intégrés au système de gestion environnementale de l'usine. Les entrepôts doivent avoir une pression positive par rapport aux zones extérieures et un renouvellement d'air minimum de 6 volumes/heure. Une ventilation forcée et une rotation correcte des stocks selon le principe FIFO (First In, First Out) sont essentielles pour éviter le vieillissement des lots.

La lutte contre les parasites devrait être confiée à des entreprises certifiées, avec des inspections hebdomadaires et des enregistrements documentés. Le nettoyage à sec (aspirateur et balayage) est préférable au nettoyage humide afin d'éviter les problèmes d'humidité résiduelle et de croissance microbienne.

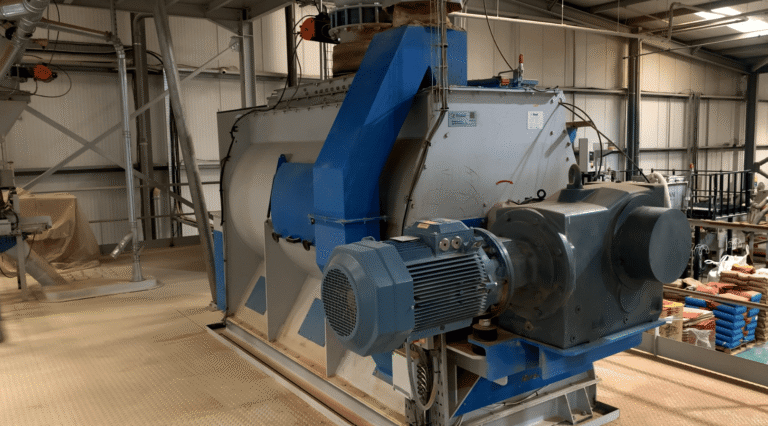

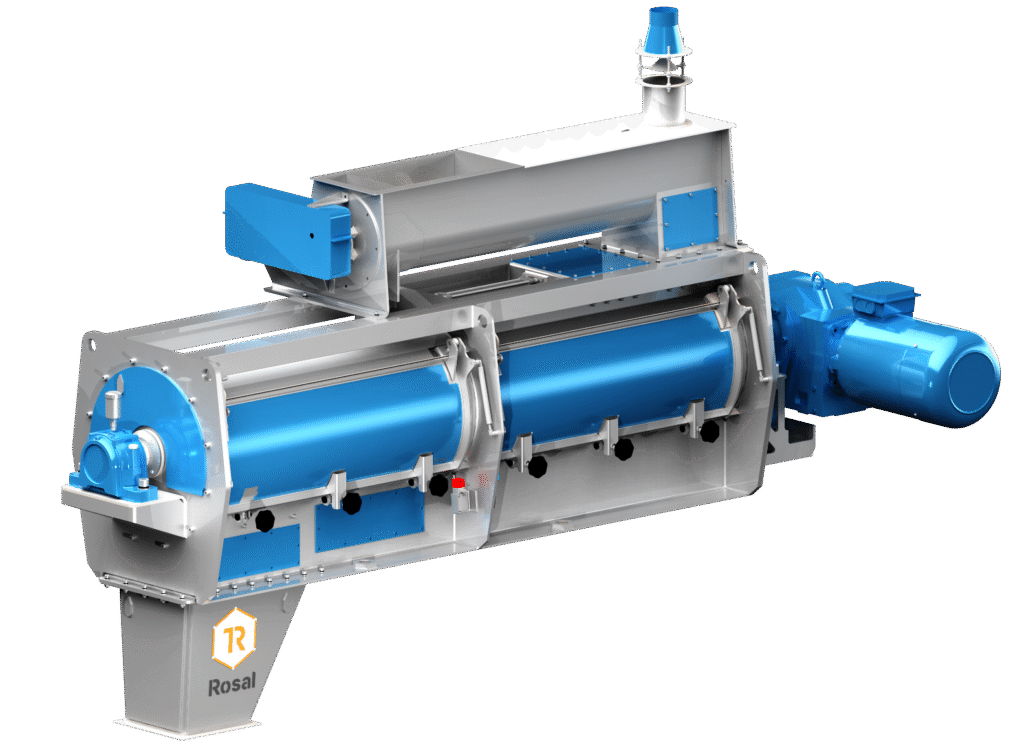

Mixte

La salle de mélange représente l'un des points les plus critiques dans la prévention de la contamination croisée, en particulier lorsque des aliments médicamenteux et conventionnels sont produits sur la même ligne.

Des procédures strictes de séquençage des lots doivent être appliquées, en commençant toujours par les produits à faible risque microbiologique et en terminant par ceux dont la charge ou la complexité est plus élevée.

Entre chaque lot, l'équipement doit subir un nettoyage mécanique et une aspiration complète des matières résiduelles.

L'inspection visuelle et le prélèvement d'échantillons de surface (écouvillonnage) doivent permettre de vérifier l'absence de résidus visibles ou microbiologiques avant le début du cycle suivant.

La précision du mélange influe également sur la sécurité : une répartition inégale des additifs ou des conservateurs peut créer des micro-zones présentant un risque élevé de contamination ou de dégradation.

Par conséquent, le contrôle de l'homogénéité doit être effectué au moins une fois par semaine par l'analyse du coefficient de variation (CV < 5 %).

L'ensemble de l'opération doit être documenté et contrôlé dans le cadre de procédures opérationnelles normalisées (POS), avec des enregistrements automatiques dans le système de contrôle de la production.

Granulation et hygiénisation thermique

Le processus de granulation est une étape critique d'un point de vue microbiologique.

Avant la granulation, l'aliment passe par un désinfectant, où de la vapeur saturée est injectée à une pression contrôlée.

Ce traitement porte la température du produit entre 75 °C et 85 °C pendant 90 à 120 secondes, ce qui garantit l'inactivation de la plupart des micro-organismes pathogènes, en particulier Salmonella spp. y E. coli. Contrairement au conditionneur traditionnel, qui vise à améliorer la qualité physique du granulé, l'assainisseur est spécifiquement conçu pour la réduction microbienne, en prolongeant le temps de rétention thermique du produit. Dans ces conditions, on obtient une réduction de la flore bactérienne végétative supérieure à 99,9 %.

La conception de l'assainisseur doit garantir une distribution homogène de la vapeur et une rétention suffisante du produit, en évitant les points froids ou les accumulations qui pourraient compromettre l'efficacité thermique.

Refroidissement, tri et répartition

Le refroidissement Après la granulation, il convient d'éliminer le condensat et d'empêcher la recontamination du produit. L'utilisation d'une ventilation forcée, de drains propres et le nettoyage régulier des grilles garantissent la qualité finale des aliments pour animaux.

Lors de l'expédition, les camions, les trémies et les équipements de chargement doivent présenter des certificats de nettoyage et de désinfection à jour, et les opérations doivent être enregistrées avec la date, le lot et la destination finale.

| Stade | Contrôle principal | Paramètres critiques | Fréquence recommandée |

|---|---|---|---|

| Réception | Inspection et échantillonnage | Certificats, Salmonelle, mycotoxines | Chaque lot |

| Stockage | Surveillance de l'environnement | Humidité 60-65 %, ventilation | Hebdomadaire |

| Mixte | Prévention de la contamination croisée | Nettoyage inter-lots | Journal |

| Granulation | Traitement thermique avec des désinfectants | ≥ 75 °C | Par lot |

| Refroidissement / criblage | Élimination des condensats | Ventilation et nettoyage des mailles | Chaque équipe |

| Expédition | Vérification des véhicules | Certificats de nettoyage | Chaque charge |

Désinfectants et paramètres d'application

La sélection des produits chimiques doit être conforme au règlement (UE) 528/2012 sur les produits biocides et suivre les recommandations de l'Agence européenne des produits chimiques (ECHA).

Les temps de contact et les concentrations sont des variables critiques pour l'efficacité du processus. Une concentration insuffisante ou un temps d'exposition réduit peuvent permettre aux micro-organismes de survivre, tandis qu'une concentration trop élevée peut générer des résidus ou endommager les surfaces.

Par conséquent, les programmes de nettoyage doivent spécifier des dosages, des températures, des durées et des méthodes d'application précis, et leur conformité doit être régulièrement vérifiée par des tests microbiologiques.

| Désinfectant | Concentration | Temps de contact | Application |

|---|---|---|---|

| Hypochlorite de sodium | 100-200 ppm | 5-10 min | Surfaces générales |

| Ammoniums quaternaires | 200-400 ppm | 10-15 min | Équipement de traitement |

| Peroxyde d'hydrogène | 0,5-3 % | 5-20 min | Zones critiques |

| Alcool isopropylique | 70 % | 30 s | Petits outils |

L'efficacité de la désinfection doit être validée par des contrôles microbiologiques systématiques, confirmant la réduction de la charge microbienne après chaque cycle de nettoyage.

Les valeurs de référence recommandées sont les suivantes

-

Comptage total des aérobies mésophiles : < 100 UFC/cm².

-

Entérobactéries : absence dans 25 cm².

-

Salmonella spp. : absence dans 25 cm².

Le respect de ces critères démontre l'efficacité des programmes d'hygiène et constitue une preuve documentaire pour les audits ou les certifications (GMP+, ISO 22000, FAMI-QS).

Technologie et automatisation de l'hygiène

Les usines modernes intègrent des technologies automatisées et des systèmes de contrôle numérique qui réduisent le risque d'intervention humaine et augmentent la reproductibilité et la traçabilité des opérations de nettoyage.

Ces outils permettent une approche fondée sur les données, garantissant la cohérence des résultats et optimisant l'utilisation des ressources.

- Les systèmes CIP (Clean in Place) sont un exemple clair de cette automatisation : ils permettent le nettoyage interne des équipements et des tuyauteries sans démontage, ce qui réduit les temps d'arrêt de 50 % et la consommation d'eau et de produits chimiques de 20 à 40 %.

En fonctionnant de manière programmée et contrôlée électroniquement, les systèmes CIP garantissent un dosage précis des détergents, des températures homogènes et des temps de contact suffisants, ce qui permet d'éviter les erreurs humaines et d'accroître la sécurité microbiologique. - La désinfection par rayonnement UV-C (254 nm) s'est imposée comme une technologie complémentaire efficace pour le traitement de l'air et des surfaces dans les zones critiques.

Avec un dose minimale efficace de 40 mJ/cm². et des expositions de 15 à 30 secondes, il permet de réduire de plus de 99 % les micro-organismes végétatifs, sans laisser de résidus chimiques.

Son application est particulièrement utile dans les conduits de ventilation, les chambres de stockage et les zones où il n'est pas possible d'utiliser de l'eau ou des désinfectants liquides. - Les capteurs IoT (Internet des objets) assurent une surveillance continue de l'environnement, avec une précision de ±0,5 °C pour la température et de ±2 % pour l'humidité relative, en transmettant les données en temps réel à des systèmes de surveillance.

Ces capteurs permettent de détecter les écarts avant qu'ils ne deviennent un problème opérationnel, d'automatiser les alarmes et de conserver des enregistrements numériques vérifiables.

En parallèle, les filtres HEPA garantissent une qualité d'air optimale, avec une efficacité de 99,97 % pour des particules de 0,3 µm ou plus, ce qui empêche l'introduction de poussière ou de spores fongiques dans les zones propres.

Tous ces paramètres sont intégrés dans des systèmes de gestion et de supervision ERP ou SCADA, permettant une surveillance numérique centralisée, un contrôle à distance des cycles de nettoyage et une traçabilité complète de chaque opération.

Grâce à cette numérisation, les usines peuvent documenter en temps réel le respect des protocoles, générer des alertes automatiques et démontrer l'efficacité de leurs mesures lors d'audits ou auprès de clients internationaux.

Culture organisationnelle et formation

La biosécurité dans les usines d'aliments pour animaux dépend à la fois de la technologie et du comportement humain. Aucun système automatisé ne peut remplacer la discipline hygiénique et la formation continue du personnel.

Chaque employé doit recevoir un minimum de 40 heures de formation initiale en hygiène industrielle et 16 heures de formation annuelle de mise à jour, couvrant les pratiques de nettoyage, le contrôle de la contamination croisée et l'utilisation sûre des produits chimiques. En outre, tout le personnel clé (opérateurs, superviseurs et techniciens de la qualité) doit être certifié par des organismes reconnus tels que l'ENAC ou l'AENOR, conformément à des normes telles que GMP+ ou ISO 22000.

La performance de la culture de l'hygiène peut être mesurée par des indicateurs (KPI) qui permettent un suivi et une amélioration continue.

Dans les usines de référence, il est considéré comme optimal de maintenir plus de 95 % des échantillons microbiologiques conformes, et une conformité de plus de 98 % dans les activités de nettoyage et de désinfection programmées.

En outre, l'objectif de “365 jours sans incident de pollution” est devenu une norme d'excellence dans le secteur.

Parallèlement, les audits internes doivent garantir que 100 % du personnel exerçant des fonctions critiques sont certifiés en matière d'hygiène et de sécurité alimentaires.

Ces mesures, inspirées par des lignes directrices internationales telles que le Orientations de l'IFIF en matière de biosécurité 2024 et le Norme GMP+ B2- fournir une vision quantifiable de la maturité de l'organisation en matière d'hygiène et vous permettre de démontrer, preuves à l'appui, l'efficacité de votre système de gestion lors d'audits internationaux ou à vos clients.

Cas historiques

Des incidents historiques démontrent l'impact global d'une mauvaise hygiène alimentaire :

- Crise de la dioxine (Belgique, 1999) : contamination par des huiles industrielles ; plus de 500 millions d'euros de pertes et suspension temporaire des exportations.

- Contamination à la mélamine (Chine, 2008) : falsification chimique pour simuler des protéines ; plus de 300 000 personnes touchées et de nombreux décès.

- Foyers de salmonellose (UE, 2010-2020) : la mise en œuvre stricte des contrôles HACCP a permis de réduire les foyers de plus de 50 % % (EFSA).

Ces crises ont conduit à la création de cadres internationaux plus stricts et à l'adoption de programmes de biosécurité harmonisés (FAO-IFIFFI).

Avantages économiques et concurrentiels

L'investissement dans l'hygiène industrielle génère des bénéfices tangibles en termes d'efficacité opérationnelle et de réduction des risques. Les études de cas publiées par les fabricants et les fournisseurs de technologie montrent des réductions de 20-50% en temps de nettoyage et des économies d'eau et de produits chimiques grâce à l'optimisation du nettoyage en place et à la normalisation des protocoles, avec des augmentations de la capacité disponible et des améliorations en matière de durabilité. Les économies et les rendements dépendent du processus, du degré d'automatisation et du point de départ, mais la tendance est constante : moins de temps d'arrêt, moins de consommation et une meilleure traçabilité.

Parallèlement, l'atténuation des risques liés aux contaminants clés du secteur, tels que les mycotoxines (La FAO et l'AEE confirment une présence significative, (détection fréquente et dépassements dans les fractions de cultures concernées) et Salmonella (persistance élevée dans les environnements secs), assure la continuité de l'activité et la résistance de la réputation, facteurs essentiels dans les audits et les relations B2B.

L'hygiène dans l'industrie de l'alimentation animale est un investissement stratégique qui allie sécurité, productivité et réputation de l'entreprise.

Le respect de la législation et l'adoption de systèmes technologiques de pointe -CIP, IoT, UV-C, filtres HEPA- augmentent la compétitivité et garantissent la sécurité tout au long de la chaîne, de la ferme à la table.

Dans un contexte mondial où les exigences en matière de traçabilité et de biosécurité augmentent, les usines qui s'engagent dans la prévention, la numérisation et la culture de l'hygiène seront mieux préparées à affronter les audits internationaux et à consolider la confiance des clients et des consommateurs.