La scelta del giusto impianto di macinazione rappresenta una decisione critica che ha un impatto diretto sull'efficienza operativa, sui costi di produzione e sulla qualità del prodotto finale. Nel decidere tra un mulino a martelli o un mulino a rulli, i professionisti si trovano di fronte a una scelta cruciale che può determinare il successo economico e operativo dei loro processi di macinazione.

Entrambe le tecnologie di macinazione si sono evolute in modo significativo dalle loro origini nel XIX secolo, quando i mulini a rulli hanno rivoluzionato l'industria della farina e i mulini a martelli hanno trasformato la lavorazione dei mangimi. Oggi sono utilizzati in settori che vanno dall'alimentare al riciclaggio, ciascuno con caratteristiche distintive che li rendono adatti ad applicazioni specifiche.

Questo studio tecnico esamina in modo approfondito i principi fisici, l'efficienza energetica, le capacità granulometriche, i costi operativi e le applicazioni industriali di entrambi i sistemi, fornendo agli ingegneri e ai responsabili degli impianti le informazioni quantitative necessarie per ottimizzare i processi di riduzione dimensionale.

Sintesi del confronto

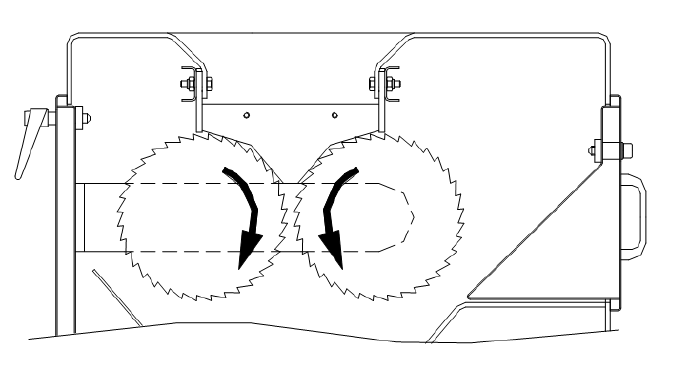

I mulini a martelli funzionano secondo il principio dell'impatto, utilizzando martelli rotanti montati su un rotore che raggiunge velocità di 1500-3600 giri al minuto. Questo meccanismo genera velocità periferiche comprese tra 70 e 120 m/s, producendo forze d'impatto tra 5000 e 15000 N che frammentano il materiale contro i vagli e le pareti interne della camera di macinazione.

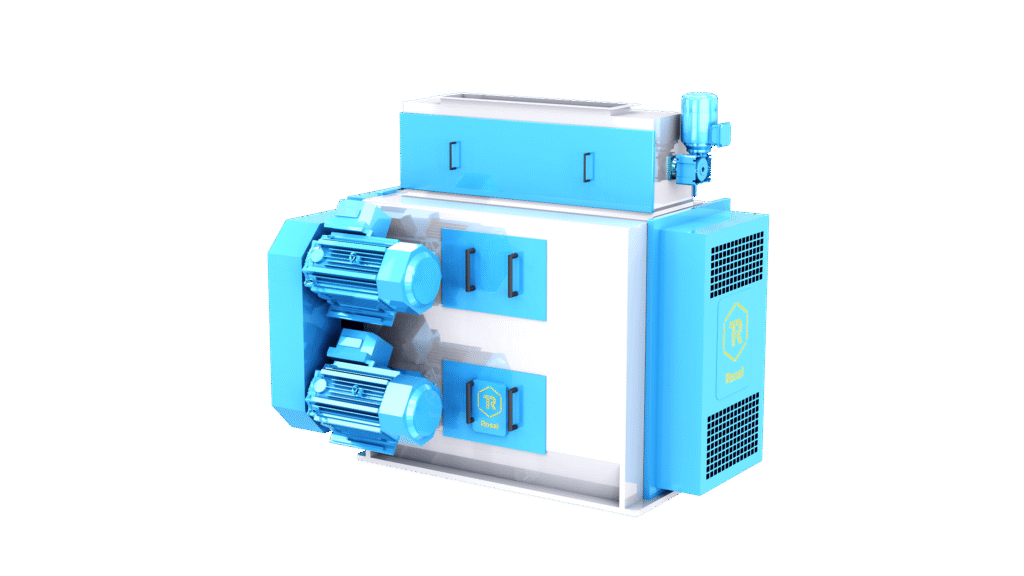

D'altra parte, il MULINI A RULLI funzionano secondo il principio della compressione e del taglio, operando a velocità notevolmente inferiori a 100-300 giri/min. Questi sistemi applicano pressioni specifiche di 50-200 N/mm² tra cilindri paralleli con spaziatura regolabile di 0,1-3 mm, ottenendo una riduzione delle dimensioni attraverso una deformazione plastica controllata.

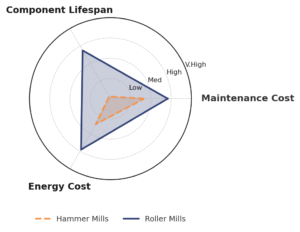

- L'efficienza energetica è uno dei fattori di differenziazione più significativi. I mulini a rulli dimostrano un consumo energetico inferiore, operando tipicamente tra 8-12 kWh/tonnellata, mentre i mulini a martelli richiedono 10-16 kWh/tonnellata, con picchi fino a 25 kWh/tonnellata per i materiali ad alta durezza.

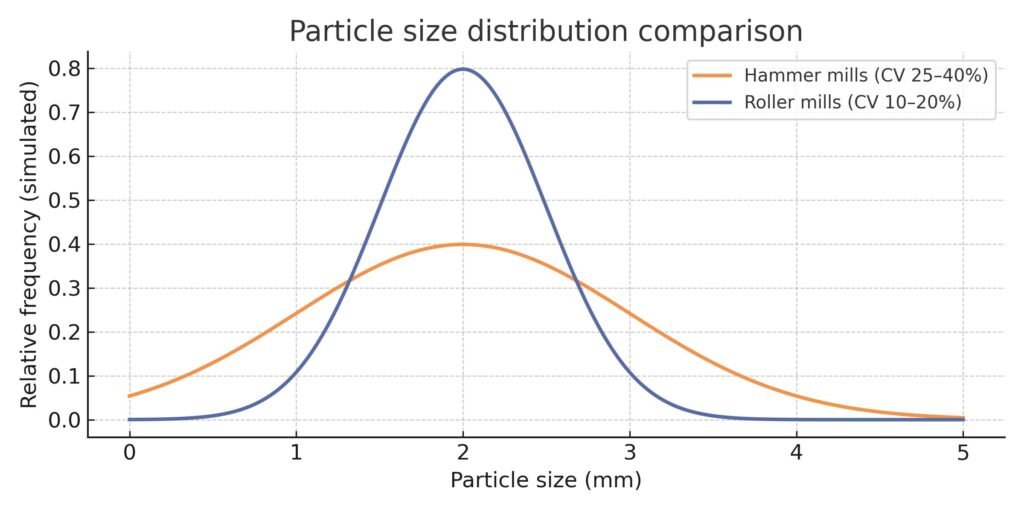

- In termini di dimensioni delle particelle, i mulini a rulli offrono un controllo preciso nell'intervallo 0,1-5 mm con coefficienti di variazione di 10-20%, mentre i mulini a martelli offrono un intervallo più ampio di 0,5-10 mm ma con una dispersione più ampia (coefficiente di variazione 25-40%). Questa differenza ha un impatto diretto sulla qualità e sull'uniformità del prodotto finale.

- I costi operativi favoriscono i mulini a rulli, che hanno costi di manutenzione inferiori di 20-10% all'anno. Mentre i mulini a martelli richiedono la sostituzione dei componenti ogni 200-500 ore di funzionamento, i mulini a rulli estendono questi intervalli a 2000-5000 ore, riducendo significativamente i costi di manodopera e di sostituzione.

Principi fisici e funzionamento

Mulino a martelli: tecnologia a impatto

Il funzionamento del mulino a martelli si basa sulla trasformazione dell'energia cinetica in energia di frattura mediante impatto diretto. Il rotore, dotato di martelli fissi, trasferisce energia cinetica alle particelle di materiale, che vengono frammentate da molteplici meccanismi simultanei.

L'energia cinetica disponibile è calcolata dalla formula E = ½mv², dove la massa del martello (tipicamente 0,5-2,5 kg) e la velocità periferica determinano la capacità di frammentazione. Con velocità periferiche comprese tra 70 e 120 m/s, ogni martello può generare energie d'impatto superiori a 7500 J, sufficienti a fratturare materiali con resistenza alla compressione fino a 150 MPa.

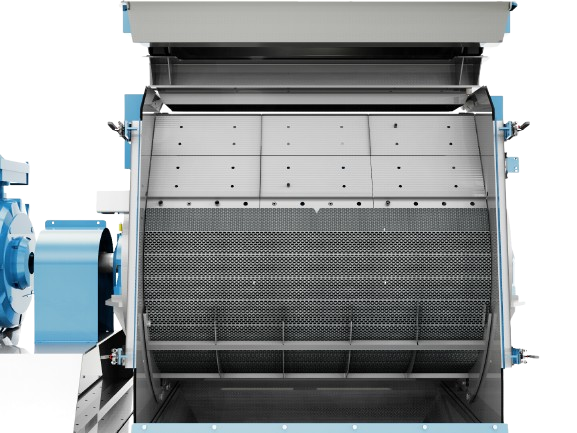

La camera di macinazione incorpora vagli con orifizi che vanno da 0,8 a 25 mm, a seconda delle dimensioni delle particelle desiderate. Il design di questi vagli influenza direttamente la velocità di lavorazione e l'efficienza di separazione.

La frammentazione avviene per impatto diretto martello-particella, impatto particella-setaccio, attrito contro le pareti del guscio e collisione inter-particella. Questo processo multimodale determina un'ampia distribuzione dimensionale delle particelle con una significativa generazione di fini.

Mulino a rulli: tecnologia di compressione

I mulini a rulli utilizzano forze progressive di compressione e taglio tra superfici cilindriche per ottenere una riduzione dimensionale. Il materiale viene introdotto nella zona di pressione tra due rulli, dove subisce una certa deformazione fino a raggiungere il punto di rottura.

La pressione specifica applicata è distribuita su una superficie di contatto di lunghezza variabile tra 200 e 800 mm, a seconda del diametro dei rulli (in genere 150-400 mm). Questa distribuzione uniforme delle forze determina una frattura controllata mediante fenditura direzionale, riducendo al minimo la generazione di fini e preservando l'integrità strutturale del materiale.

Il controllo delle dimensioni delle particelle è ottenuto mediante una regolazione precisa della distanza tra i rulli, che consente variazioni di 0,1 mm per le applicazioni di macinazione fine. I sistemi di regolazione possono essere manuali, idraulici o pneumatici, con possibilità di compensazione automatica dell'usura durante il funzionamento.

La superficie dei rulli può essere liscia, scanalata o strutturata a seconda dell'applicazione. Le scanalature aumentano la capacità di trasporto del materiale ma aumentano l'usura, mentre le superfici lisce riducono al minimo l'abrasione ma richiedono una pressione di contatto più elevata.

Efficienza energetica e consumi

L'efficienza energetica rappresenta un fattore critico nella valutazione economica delle tecnologie di macinazione. I mulini a martelli hanno consumi specifici di 10-16 kWh/tonnellata per applicazioni standard, che salgono a 25 kWh/tonnellata quando si lavorano materiali di elevata durezza o si punta a granulometrie molto fini.

I mulini a rulli dimostrano un'efficienza superiore con consumi di 8-12 kWh/tonnellata, ottenendo riduzioni energetiche di 15-25% rispetto ai sistemi a impatto. Questo vantaggio è attribuito all'applicazione direzionale delle forze di compressione, che riduce al minimo le perdite per ventilazione e turbolenza tipiche dei mulini a martelli.

Anche il fattore di potenza favorisce i mulini a rulli (0,90-0,95) rispetto ai mulini a martelli (0,85-0,90), grazie a un carico più costante e a una minore fluttuazione della domanda di energia. Questa caratteristica riduce i costi della potenza reattiva e migliora la stabilità della rete elettrica industriale.

Le perdite termiche sono un altro aspetto significativo di differenziazione. I mulini a martelli generano aumenti di temperatura di 30-50°C nel prodotto, mentre i mulini a rulli si limitano a 10-20°C. Questo riscaldamento riduce la qualità nutrizionale nelle applicazioni alimentari e può influire sulle proprietà fisiche dei materiali sensibili al calore. Inoltre, una minore generazione di calore durante la macinazione significa anche minore perdita di umidità dal prodotto, con conseguente migliore qualità fisica del mangime. Trattenendo l'umidità, si riduce la formazione di polvere dai fini secchi e si evita l'accartocciamento nei silos o nei bidoni, migliorando il flusso e la stabilità del materiale lungo tutta la catena di stoccaggio e trasporto.

Il rendimento meccanico complessivo dei mulini a rulli è di 85-92% rispetto ai 75-85% dei mulini a martelli. Le perdite aggiuntive nei sistemi a impatto sono dovute principalmente alla ventilazione forzata necessaria per l'evacuazione delle polveri e all'energia dissipata in vibrazioni e rumore.

Per un impianto che lavora 100 tonnellate al giorno, la differenza energetica tra i due sistemi può rappresentare un risparmio annuo di 15.000-25.000 euro, considerando tariffe elettriche industriali di 0,12 euro/kWh.

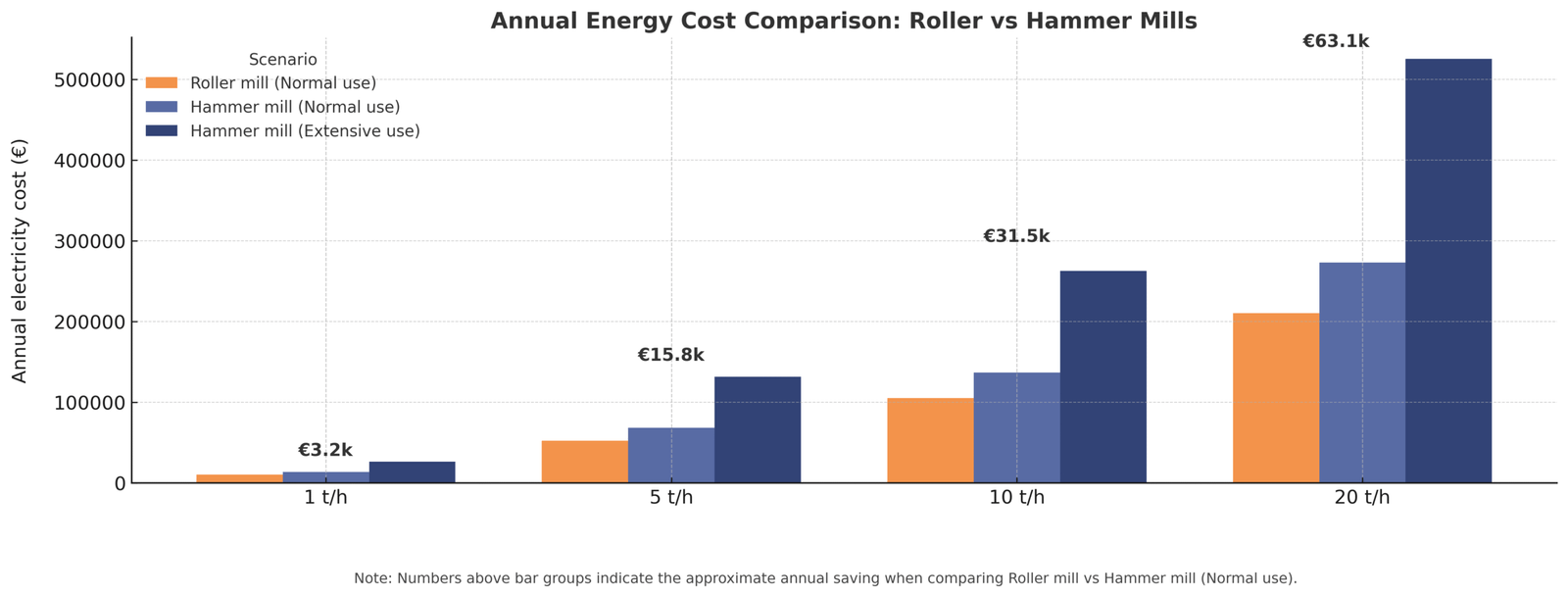

Il grafico seguente confronta il costo annuale dell'elettricità tra le due tecnologie per diverse capacità produttive (1, 5, 10 e 20 t/h), considerando un funzionamento continuo di 8.760 ore all'anno e una tariffa di 0,12 €/kWh.

Tenendo conto di ciò, si conclude come segue:

-

I mulini a rulli presentano sempre costi energetici inferiori.

-

Con 1 t/h, il risparmio è di circa 3.200 euro all'anno.

-

Con 5 t/h, il risparmio cresce fino a 15.800 euro all'anno.

-

Con 10 t/h, la differenza ammonta a 31.600 euro all'anno.

-

Con 20 t/h, il risparmio supera i 63.000 euro all'anno.

-

-

Il divario economico aumenta con la capacità dell'impianto. Più alta è la produzione, più il vantaggio dei mulini a rulli rispetto ai mulini a martelli si amplifica.

-

Il risparmio energetico (15-25%) si trasforma in un risparmio economico diretto. Questo vantaggio di solito giustifica l'investimento iniziale più elevato dei mulini a rulli nei progetti industriali di medie e grandi dimensioni.

-

L'uso intensivo dei martelli (lavorazione di materiali duri o ricerca di granulometrie fini) aumenta il consumo a 25 kWh/t, rappresentando lo scenario peggiore e accentuando ulteriormente la differenza rispetto ai rulli.

Intervalli granulometrici

La dimensione e la precisione delle particelle ottenibili sono fattori determinanti nella scelta della tecnologia di macinazione. I mulini a martelli offrono un'ampia gamma di 0,5-10 mm, con la possibilità di scendere fino a 0,3 mm grazie all'uso di vagli fini e all'alta velocità del rotore. Tuttavia, questa versatilità è accompagnata da un'ampia distribuzione granulometrica con coefficienti di variazione da 25 a 40%.

I mulini a rulli offrono un controllo delle dimensioni delle particelle molto più accurato nell'intervallo 0,1-5 mm, raggiungendo coefficienti di variazione di 10-20%. Questa precisione deriva dalla natura deterministica del processo di compressione, in cui la distanza tra i rulli definisce direttamente la dimensione massima delle particelle.

La generazione di fini rappresenta una differenza critica tra le due tecnologie. I mulini a martelli producono 15-25% di particelle più piccole di 0,5 mm, mentre i mulini a rulli si limitano a 5-12%. Questa caratteristica ha un impatto diretto sulla qualità del prodotto finale, soprattutto nelle applicazioni in cui le particelle fini influenzano la fluidità, la stabilità o le proprietà funzionali.

La possibilità di regolare la dimensione delle particelle durante il funzionamento favorisce chiaramente i mulini a rulli, che consentono modifiche continue tramite sistemi idraulici o pneumatici. I mulini a martelli richiedono tempi di fermo macchina per il cambio del vaglio, con conseguenti perdite di produzione di 15-30 minuti per ogni cambio.

L'indice di uniformità Pfost, ampiamente utilizzato nell'industria dei mangimi, colloca i mulini a rulli nell'intervallo 85-95% rispetto ai 70-85% dei mulini a martelli. Questo parametro è direttamente correlato alla digeribilità e all'efficienza di conversione dei mangimi nelle specie monogastriche. A studio con i maiali hanno dimostrato che quando il mais è stato macinato a ~400 µm, sono state raggiunte digeribilità dei nutrienti significativamente più elevate rispetto a quando è stato macinato a ~800 µm.

Per le applicazioni che richiedono particelle di dimensioni multiple, i mulini a rulli offrono una flessibilità operativa superiore, mentre i mulini a martelli sono più adatti quando è richiesta una lavorazione robusta di materiali eterogenei con tolleranza alle variazioni di dimensione delle particelle.

Costi operativi

Costi di manutenzione

I costi di manutenzione rappresentano una parte significativa delle spese operative per gli impianti di macinazione. I mulini a martelli richiedono investimenti annuali di 3.000-8.000 euro per tonnellata/ora di capacità installata, mentre i mulini a rulli variano da 2.000-5.500 euro per intervalli di capacità equivalenti.

La frequenza di sostituzione dei componenti critici fa una differenza sostanziale tra le due tecnologie. I martelli devono essere sostituiti ogni 200-500 ore di funzionamento, a seconda dell'abrasività del materiale lavorato e della durezza degli elementi di usura. I rulli, invece, estendono la loro vita utile a 2000-5000 ore, riducendo in modo significativo i tempi di fermo e la manodopera associata.

Tuttavia, l'analisi del costo totale di proprietà (TCO) a cinque anni mostra vantaggi costanti per i mulini a rulli. La minore frequenza di manutenzione riduce i costi della manodopera specializzata, minimizza le perdite di produzione dovute ai tempi di fermo programmati e diminuisce le scorte di ricambi necessarie.

Costi energetici

I costi energetici sono la componente operativa più significativa nelle applicazioni ad alta capacità. A tariffe industriali di 0,12 euro/kWh, i mulini a martelli generano costi di 12-20 euro per tonnellata lavorata, mentre i mulini a rulli sono di 9-15 euro per tonnellata per applicazioni analoghe.

L'ammortamento del differenziale di energia consente di recuperare l'investimento iniziale più elevato dei mulini a rulli in periodi di 2-4 anni, a seconda delle ore di funzionamento annuali e della capacità installata. Per gli impianti con funzionamento continuo (>6.000 ore all'anno), il periodo di recupero si riduce spesso a meno di 24 mesi.

Gli incentivi governativi per l'efficienza energetica possono accelerare in modo significativo la giustificazione economica dei mulini a rulli. I programmi di risparmio energetico nei Paesi europei offrono detrazioni fiscali di 20-40% per le apparecchiature che dimostrano una riduzione dei consumi superiore a 15%.

Requisiti di manutenzione

Mulini a martelli

La manutenzione dei mulini a martelli richiede un approccio predittivo rigoroso a causa dell'usura accelerata dei componenti critici. L'ispezione settimanale dei martelli deve comprendere la misurazione dello spessore residuo, la verifica dei dispositivi di fissaggio e il rilevamento delle cricche da fatica. I martelli che presentano un'usura superiore a 30% dello spessore nominale devono essere sostituiti immediatamente per evitare uno squilibrio dinamico.

Inoltre, è importante considerare la possibilità di cambiare il senso di rotazione del rotore nei mulini a martelli, una pratica che aiuta a bilanciare l'usura del martello e a prolungare la vita dell'apparecchiatura. Questo cambiamento periodico consente di distribuire in modo più uniforme le forze d'impatto sulle superfici del martello e del vaglio, riducendo l'affaticamento e migliorando le prestazioni complessive del mulino.

La manutenzione preventiva prevede la sostituzione programmata dei martelli ogni 200-500 ore, a seconda del fattore di abrasività del materiale da lavorare. I materiali con indice di abrasività superiore a 150 mg (test ASTM G65) riducono la durata a 200-300 ore, mentre i prodotti a basso contenuto minerale possono estendere gli intervalli a 500-800 ore.

Il bilanciamento dinamico del rotore è un'operazione critica ogni 1.000 ore per evitare che le vibrazioni eccessive compromettano l'integrità strutturale dell'apparecchiatura. Squilibri superiori a 6,3 mm/s (ISO 10816) richiedono una correzione immediata attraverso la ridistribuzione dei martelli o l'aggiunta di contrappesi.

Mulini a rulli

I mulini a rulli richiedono una manutenzione predittiva incentrata sul controllo della distanza e dell'usura superficiale. Le misurazioni ogni 500 ore dovrebbero includere il controllo del parallelismo dei rulli (tolleranza ±0,1 mm), la misurazione dell'usura diametrale e l'analisi delle vibrazioni per rilevare eventuali disallineamenti.

La regolazione dei rulli per compensare l'usura viene eseguita ogni 200 ore di funzionamento, utilizzando sistemi idraulici o meccanici a seconda della progettazione dell'apparecchiatura. Questo processo richiede una calibrazione precisa per mantenere la pressione specifica entro gli intervalli operativi (50-200 N/mm²) e per garantire una distribuzione uniforme del carico.

Il rinnovo delle camicie a rulli è previsto ogni 2.000-5.000 ore, a seconda del materiale da lavorare. Le camicie in acciaio temprato offrono una maggiore resistenza all'usura ma aumentano i costi, mentre le leghe speciali (carburo di tungsteno, ceramica) prolungano la durata fino a 8.000 ore in applicazioni estreme.

Il personale specializzato richiede una formazione specifica, con tempi di intervento di 4-8 ore per ogni operazione di manutenzione. La complessità dei sistemi di regolazione richiede conoscenze avanzate di oleodinamica e strumentazione di precisione.

Vantaggi e limiti tecnici

Mulini a martelli

I mulini a martelli hanno una versatilità eccezionale per la lavorazione di materiali eterogenei con variazioni di durezza, umidità e composizione. Il design robusto consente loro di tollerare contaminanti metallici occasionali senza causare danni catastrofici, una caratteristica particolarmente preziosa nelle applicazioni di riciclaggio e di lavorazione dei sottoprodotti agricoli.

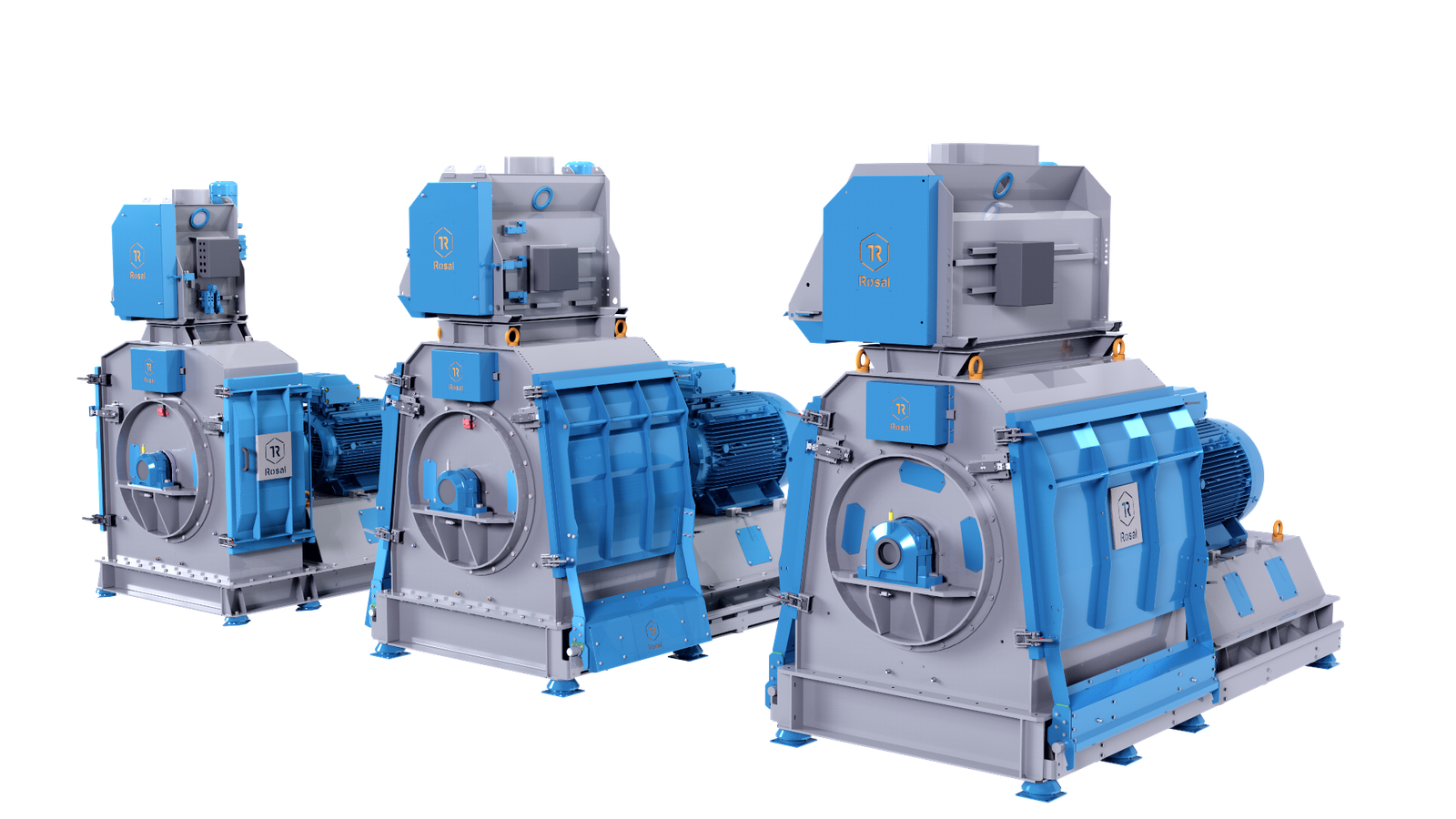

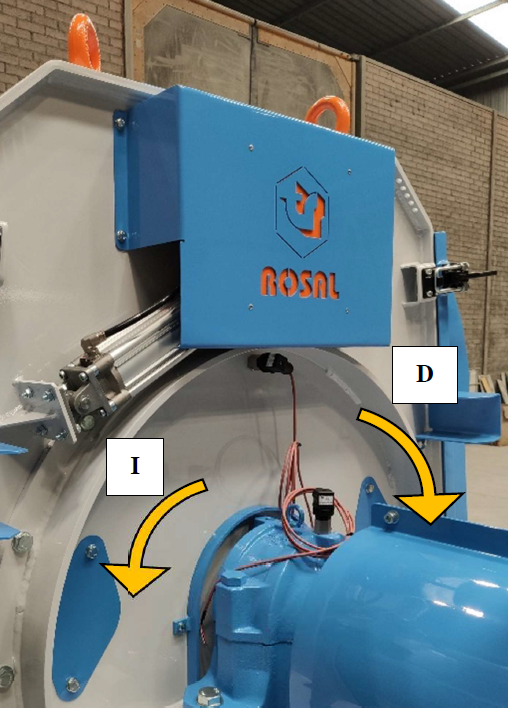

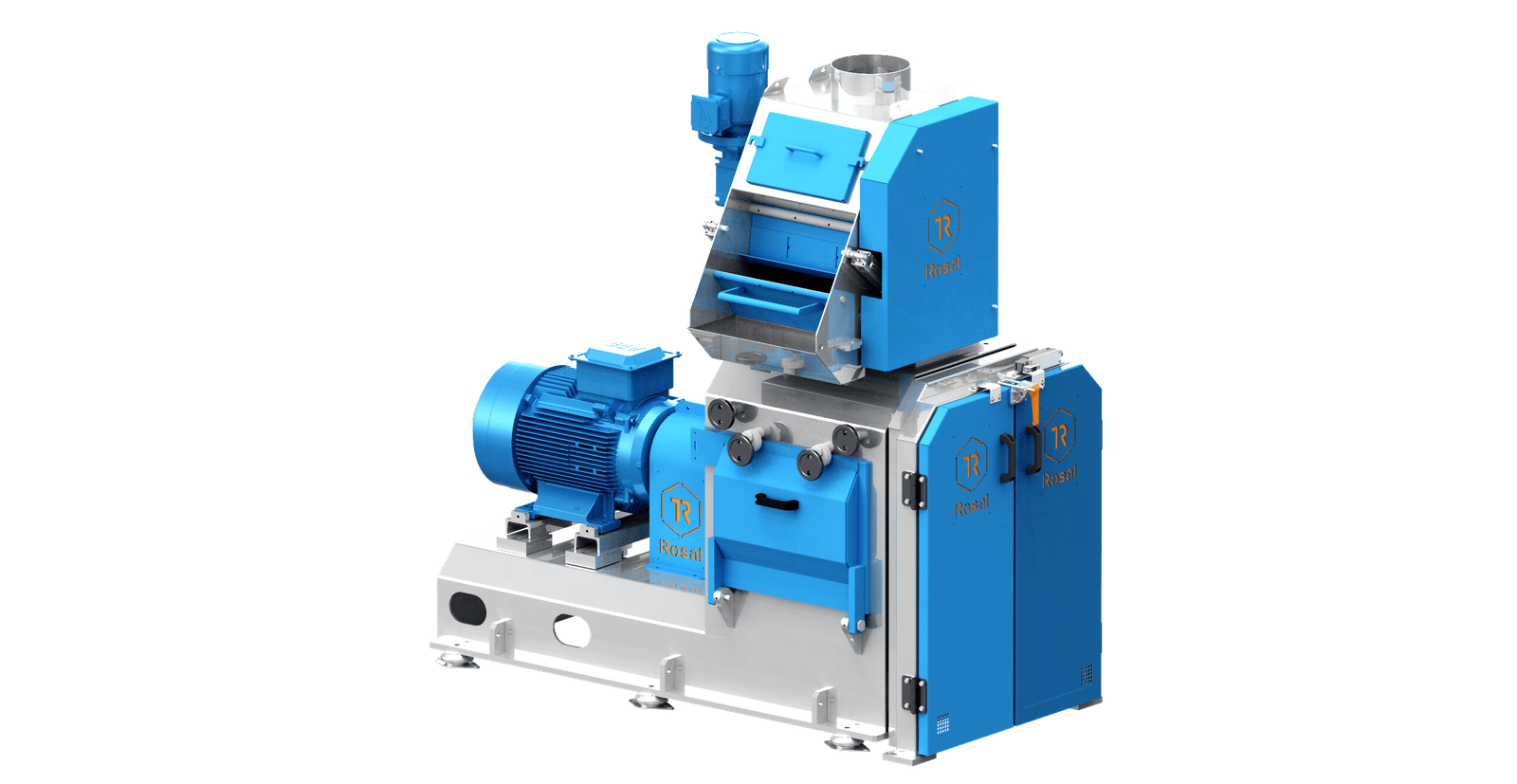

L'investimento iniziale relativamente basso facilita l'adozione in operazioni con vincoli di bilancio. La facilità di funzionamento consente di cambiare rapidamente la granulometria del prodotto sostituendo i vagli. Questo processo è particolarmente rapido nei mulini a martelli MMR Rosal, dotati di porte laterali che consentono un accesso rapido e sicuro alla camera di macinazione e quindi ai vagli. In meno di 30 minuti è possibile cambiare i vagli dei mulini con questo sistema.

La capacità di lavorazione varia ampiamente da 1 a 50 t/h nelle configurazioni standard, con progetti speciali che raggiungono le 200 t/h per applicazioni di biomassa e riciclaggio. Questa scalabilità facilita l'adattamento a diversi volumi di produzione senza grandi modifiche del processo.

Le limitazioni includono un consumo energetico più elevato, particolarmente problematico nelle applicazioni di macinazione fine, dove l'efficienza può scendere a 60-70%. L'eccessiva generazione di fini (15-25%) influisce sulla qualità del prodotto nelle applicazioni in cui l'uniformità delle dimensioni delle particelle è rigorosa.

Il rumore operativo di 85-95 dB(A) richiede misure di controllo acustico e protezione dell'udito per il personale, aumentando i costi di infrastruttura e di conformità. Il riscaldamento del prodotto (30-50°C) può degradare i componenti sensibili al calore come vitamine, enzimi e composti aromatici.

Mulini a rulli

I mulini a rulli eccellono per la loro superiore efficienza energetica, ottenendo riduzioni dei consumi di 15-25% che si traducono in significativi risparmi operativi a lungo termine. Il controllo preciso delle dimensioni delle particelle (coefficiente di variazione 10-20%) è ideale per le applicazioni che richiedono specifiche dimensionali ristrette.

Il funzionamento silenzioso (70-80 dB(A)) elimina la necessità di un trattamento acustico dell'ambiente circostante e migliora le condizioni di lavoro. Il riscaldamento ridotto del prodotto (10-20°C) preserva le proprietà nutrizionali e organolettiche, aspetto particolarmente critico nelle applicazioni alimentari di alta qualità.

La generazione minima di polvere semplifica i sistemi di aspirazione e riduce i rischi di esplosione in presenza di materiali combustibili. Gli intervalli di manutenzione prolungati (2.000-5.000 ore) riducono al minimo i tempi di fermo della produzione e i costi di manodopera specializzata.

Il limite principale è l'elevato investimento iniziale (25.000-80.000 euro per capacità equivalenti), che può superare i budget di capitale disponibili. La sensibilità ai materiali estranei richiede efficaci sistemi di pre-pulizia, aumentando la complessità del processo.

Le limitazioni dei materiali fibrosi limitano le applicazioni nella lavorazione della biomassa e dei sottoprodotti agricoli ad alto contenuto di cellulosa. L'alimentazione deve essere uniforme e calibrata, richiedendo sistemi di dosaggio precisi che aumentano i costi di installazione.

Applicazioni per settore

Settore alimentare

Nell'industria alimentare, la scelta tra un mulino a martelli o un mulino a rulli è determinata principalmente dai requisiti di qualità e dalle caratteristiche del materiale lavorato. I mulini a martelli sono particolarmente indicati per la lavorazione di spezie, zucchero cristallizzato, prodotti disidratati e condimenti, dove è richiesta una significativa riduzione delle dimensioni con tolleranza alle variazioni granulometriche.

Le capacità tipiche per le applicazioni alimentari vanno da 0,5 a 10 t/h per i mulini a martelli, adattandosi alla produzione artigianale e semi-industriale. La facilità di pulizia e il rapido passaggio da un prodotto all'altro sono vantaggiosi nelle operazioni multiprodotto con lotti di piccole dimensioni.

I mulini a rulli dominano la produzione di farine raffinate, malti da birra e cereali lavorati, dove l'uniformità granulometrica determina direttamente la qualità del prodotto finale. Le capacità commerciali raggiungono le 2-25 t/h, con installazioni speciali che superano le 100 t/h per i grandi mulini a farina.

La conformità alla normativa FDA 21CFR178 favorisce i mulini a rulli per la minore contaminazione incrociata e la facilità di sanificazione. La conservazione delle proprietà nutrizionali grazie a un riscaldamento ridotto è fondamentale per i prodotti premium e biologici, dove la degradazione termica influisce sul valore commerciale.

La tracciabilità degli alimenti è facilitata dai mulini a rulli grazie alla minore generazione di polvere e al migliore controllo del processo. I sistemi di monitoraggio continuo consentono di documentare i parametri di controllo critici (pressione, temperatura, dimensione delle particelle) richiesti da standard come HACCP e BRC.

Settore dei mangimi

Il industria dei mangimi rappresenta uno dei mercati più dinamici per entrambe le tecnologie di macinazione. I mulini a martelli mantengono la loro predominanza nella lavorazione di materie prime fibrose, sottoprodotti agricoli e operazioni di pre-macinazione, dove la robustezza e la flessibilità operativa giustificano i maggiori costi energetici.

Le capacità installate negli impianti di produzione di mangimi variano in genere da 1 a 30 t/h per i mulini a martelli, fino a 50 t/h negli impianti ad alta capacità. La tolleranza all'umidità (8-15%) è vantaggiosa quando si lavorano materie prime stagionali con un contenuto d'acqua variabile.

I mulini a rulli sono sempre più utilizzati nella macinazione finale dei principali cereali (mais, grano, orzo), dove la migliore digeribilità dell'8-15% ha un impatto diretto sull'efficienza di conversione dei mangimi. Le capacità commerciali raggiungono le 3-50 t/h, con una tendenza verso installazioni su scala più ampia.

Il miglioramento dell'FCR (Feed Conversion Ratio) del 3-7% con i mulini a rulli giustifica ulteriori investimenti in operazioni su larga scala. Per un allevamento di 100.000 suini da ingrasso, questo miglioramento rappresenta un risparmio annuo di 150.000-300.000 euro sui costi di alimentazione.

La riduzione della polvere nelle razioni migliora le condizioni ambientali in azienda e riduce le perdite da movimentazione. I mulini a rulli generano tra 40% e 60% di polvere in meno rispetto ai sistemi a impingement, contribuendo alla salute respiratoria degli animali e all'efficienza dei sistemi di alimentazione automatizzati.

Settore della biomassa

La lavorazione della biomassa presenta sfide uniche che favoriscono tecnologie diverse a seconda del tipo di materiale. I mulini a martelli dominano la lavorazione di cippato, residui forestali e pellet scartati, dove la capacità di gestire materiali fibrosi ed eterogenei è fondamentale.

La tolleranza all'umidità dell'8-15% consente di lavorare biomasse con contenuti d'acqua variabili senza una significativa riduzione della resa. Le capacità tipiche vanno da 2 a 20 t/h per le applicazioni a biomassa, con progetti speciali che raggiungono le 50 t/h per le installazioni su larga scala.

I mulini a rulli trovano applicazione nella lavorazione di cereali energetici, residui agricoli secchi e operazioni di predensificazione. La limitazione dell'umidità (<12%) richiede sistemi di pre-essiccazione che aumentano i costi operativi ma migliorano l'efficienza energetica complessiva.

La dimensione ottimale della combustione (<3 mm secondo la norma EN 14961) è raggiungibile con entrambe le tecnologie, anche se i mulini a rulli offrono una maggiore uniformità che migliora l'efficienza della combustione e riduce le emissioni di particolato.

Preparazione per pellettizzazione favorisce i mulini a martelli grazie alla maggiore superficie specifica generata dalla frammentazione intensiva. L'aumento della superficie specifica 20-30% migliora la coesione durante il processo di pellettizzazione e la densità finale del pellet.

Nella lavorazione delle biomasse è comune combinare mulini a martelli e mulini a rulli all'interno della stessa linea di macinazione. I mulini a martelli vengono utilizzati nella fase di pre-macinazione, dove riducono le dimensioni dei materiali fibrosi o con umidità variabile, mentre i rulli eseguono la macinazione finale, ottenendo una granulometria più uniforme adatta alla pellettizzazione.

Questa combinazione migliora l'efficienza energetica complessiva, riduce la generazione di polvere e preserva l'umidità del prodotto, con conseguente aumento della densità e della qualità del pellet finale.

Di seguito è riportata una tabella riassuntiva con una raccomandazione sul tipo di tecnologia di macinazione più adatta a seconda del settore industriale e dell'applicazione specifica. Questo confronto tecnico consente di individuare rapidamente quale sistema - mulino a martelli o mulino a rulli - offre le migliori prestazioni in base al tipo di materiale, ai requisiti granulometrici, alla capacità produttiva e agli obiettivi operativi.

| Applicazione / Settore | Materiale tipico | Gamma di produzione | Obiettivo di macinazione | Consigliato | Giustificazione tecnica |

|---|---|---|---|---|---|

| Mangimi per animali monogastrici | Mais, grano, orzo, soia | Medio-alto (10-40 t/h) | Alta digeribilità, granulometria uniforme | Mulino a cilindri | Deviazione granulometrica inferiore (Pfost > 90 %), meno fini e migliore FCR |

| Mangimi per ruminanti | Miscele fibrose, fieno secco, cereali | Medio (5-20 t/h) | Riduzione di base senza spruzzatura | Mulino a martelli | Migliore tolleranza alle fibre lunghe e all'umidità moderata |

| Biomassa (pellet, combustibili) | Trucioli, trucioli, potature, rifiuti secchi | Medio-basso (2-10 t/h) | Rottura prima della pellettizzazione | Mulino a martelli | Elevata tolleranza ai corpi duri e alle variazioni di umidità |

| Farine per il consumo umano | Grano tenero, segale, avena | Medio-alto (10-30 t/h) | Taglio controllato e rettifica omogenea | Mulino a cilindri | Maggiore controllo delle dimensioni e minore temperatura di processo |

| Estrusione / pellettizzazione animale | Farina alimentare precondizionata | Alto (20-50 t/h) | Macinazione finale prima dell'estrusione | Mulino a cilindri | Ridotta generazione di fini, migliore compattazione successiva |

| Industrie chimiche e farmaceutiche | Minerali morbidi, eccipienti | Basso (0,5-5 t/h) | Dimensione precisa delle particelle e controllo termico | Mulino a cilindri | Efficienza energetica superiore, controllo termico e dispersione minima delle particelle |

Qualità del prodotto finale

La qualità del prodotto finale è spesso il fattore determinante nella scelta della tecnologia di macinazione. I mulini a rulli dimostrano una superiorità costante nell'uniformità delle dimensioni delle particelle, raggiungendo deviazioni standard inferiori di 15-25% rispetto ai sistemi a impatto. Questa uniformità ha un impatto diretto sulla funzionalità del prodotto nelle applicazioni a valle.

La morfologia delle particelle differisce in modo significativo tra le due tecnologie. I mulini a rulli producono particelle con forme più regolari e superfici lisce, mentre i mulini a martelli producono particelle angolari con superfici irregolari. Questa differenza influisce sulle proprietà di flusso, compattazione e dissoluzione del prodotto finale.

Nelle applicazioni cerealicole, i mulini a rulli preservano meglio l'amido gelatinizzabile (95% contro 85% dei mulini a martelli), mantenendo le proprietà funzionali critiche per la cottura e l'ulteriore lavorazione. La frammentazione controllata riduce al minimo i danni strutturali ai granuli di amido e alle proteine.

La contaminazione termica è un problema critico nei prodotti termosensibili. I mulini a martelli possono degradare 5-10% di vitamine termolabili a causa del riscaldamento per attrito, mentre i mulini a rulli limitano questa degradazione a 1-3%. Nelle applicazioni farmaceutiche e nutraceutiche, questa differenza può determinare la redditività commerciale del prodotto.

L'area superficiale specifica generata favorisce i mulini a martelli, che producono aumenti di 20-30% rispetto ai rulli. Questa caratteristica è vantaggiosa nelle applicazioni in cui la velocità di dissoluzione o la reattività chimica sono fattori critici di prestazione.

La segregazione granulometrica durante la manipolazione e lo stoccaggio è ridotta al minimo con i prodotti del mulino a rulli, grazie alla distribuzione granulometrica più stretta. La riduzione della segregazione migliora l'omogeneità delle miscele e la coerenza del dosaggio nei processi automatizzati.

Flessibilità operativa

La flessibilità operativa si riferisce alla capacità dei sistemi di fresatura di adattarsi alle variazioni delle materie prime, delle specifiche del prodotto o della domanda.

I mulini a martelli si distinguono per la possibilità di regolare rapidamente le dimensioni delle particelle in soli 15-30 minuti, sostituendo i vagli. Ciò li rende particolarmente utili per lotti di piccole dimensioni o per gestire un'ampia varietà di prodotti.

D'altra parte, i mulini a rulli possono modificare la granulometria durante il funzionamento grazie a sistemi idraulici o pneumatici, che evitano le interruzioni. Tuttavia, questo processo richiede personale più specializzato.

In termini di campi di lavoro, i mulini a martelli funzionano bene tra 20% e 120% della loro capacità nominale, mentre i mulini a rulli funzionano bene tra 40% e 110%, sebbene siano più limitati agli estremi del funzionamento.

In termini di materiali, i mulini a martelli sono più versatili: possono lavorare tra 15 e 20 tipi diversi, tollerando variazioni di umidità e la presenza di contaminanti. I mulini a rulli, invece, richiedono materie prime più uniformi e più secche. Inoltre, i mulini a martelli possono avviarsi immediatamente, mentre quelli a rulli richiedono un tempo di riscaldamento di 5-10 minuti.

Entrambi i sistemi sono compatibili con l'automazione, anche se i rulli offrono maggiore precisione e standardizzazione. Sono quindi più adatti a processi continui e scalabili, mentre i martelli sono apprezzati per la loro robustezza e la capacità di lavorare con materiali difficili.

Conclusioni finali

La scelta tra un mulino a martelli e un mulino a rulli dipende da molti fattori specifici del processo produttivo, come il tipo di materiale da macinare, la capacità richiesta, i costi operativi e le caratteristiche desiderate del prodotto finale. Entrambi i sistemi presentano vantaggi e limiti che li rendono più adatti a determinate applicazioni e condizioni. Di seguito viene presentata una tabella riassuntiva che illustra le principali differenze e gli aspetti chiave di ciascuna tecnologia, per facilitare una valutazione più accurata e consapevole.

| Aspetto | Mulino a martelli | Mulino a rulli |

|---|---|---|

| Principio di funzionamento | Impatto diretto con martelli rotanti | Compressione e taglio tra i rulli |

| Velocità di funzionamento | Alto (1500-3600 giri/min) | Basso (100-300 giri/min) |

| Consumo di energia | 10-16 kWh/tonnellata, fino a 25 kWh/tonnellata | 8-12 kWh/tonnellata (15-25% meno dei martelli) |

| Controllo della granulometria | Gamma 0,5-10 mm, coefficiente di variazione 25-40% | Gamma 0,1-5 mm, coefficiente di variazione 10-20% |

| Generazione di multe | Alta (15-25% particelle <0,5 mm) | Basso (particelle 5-12% <0,5 mm) |

| Costi di manutenzione | Più frequentemente, sostituzione del martello ogni 200-500 ore | Meno frequente, manutenzione ogni 2000-5000 ore |

| Temperatura generata | Aumento di 30-50°C | Aumento di 10-20°C |

| Rumore operativo | Alto (85-95 dB(A)) | Basso (70-80 dB(A)) |

| Flessibilità di regolazione | Cambio rapido dello schermo (15-30 minuti) | Regolazione idraulica/pneumatica continua e non-stop |

| Applicazioni tipiche | Materiali fibrosi, biomassa, riciclaggio | Produzione su larga scala, alimenti, minerali |

| Investimento iniziale | Relativamente basso (15.000-50.000 euro) | Superiore (25.000-80.000 euro) |

| Vantaggi | Versatile, robusto, a regolazione rapida | Controllo preciso ed efficiente dell'energia |

| Limitazioni | Maggiore consumo di energia, più multe generate | Sensibile ai materiali estranei, investimenti elevati |

Domande frequenti (FAQ)

Qual è la principale differenza tra un mulino a martelli e un mulino a rulli?

Il mulino a martelli frantuma il materiale mediante colpi rapidi e forti con martelli rotanti, mentre il mulino a rulli frantuma il materiale comprimendolo e schiacciandolo tra due rulli che ruotano lentamente.

Quale mulino consuma meno energia?

Il mulino a rulli è più efficiente dal punto di vista energetico, consumando tra 15% e 25% in meno rispetto al mulino a martelli, il che può tradursi in un significativo risparmio di produzione.

Quale mulino produce una granulometria più uniforme?

Il mulino a rulli offre un controllo più preciso delle dimensioni delle particelle, ottenendo una granulometria più uniforme con un minor numero di particelle molto piccole (fini).

Qual è il mulino migliore per i materiali fibrosi o ad alta umidità?

Il mulino a martelli è più adatto ai materiali fibrosi e a quelli con umidità variabile, in quanto può gestire meglio queste caratteristiche senza subire danni.

Quale dei due è più rumoroso e genera più calore?

Il mulino a martelli genera più rumore (85-95 dB) e aumenta la temperatura del prodotto più del mulino a rulli, il che può influire sulla qualità di alcuni materiali sensibili al calore.

Qual è la manutenzione più semplice e meno frequente?

Il mulino a rulli richiede meno manutenzione e i suoi componenti durano più a lungo, mentre il mulino a martelli deve sostituire i martelli più frequentemente.

Quale mulino è più flessibile nel cambiare la dimensione di macinazione?

Il mulino a martelli consente di modificare rapidamente la dimensione delle particelle cambiando i vagli, mentre il mulino a rulli può regolare la dimensione senza fermare la macchina, ma richiede personale più specializzato.

Qual è l'investimento iniziale più elevato?

In genere, il mulino a rulli ha un investimento iniziale più elevato rispetto al mulino a martelli, anche se a lungo termine può essere più redditizio grazie alla sua efficienza e alla minore manutenzione.

In quali settori industriali sono più comunemente utilizzati questi mulini?

I mulini a martelli sono comuni nelle industrie che lavorano la biomassa, il riciclaggio e i mangimi, mentre i mulini a rulli sono preferiti nella produzione di farina, alimenti lavorati e minerali.

Come influisce la scelta del mulino sull'ambiente?

Il mulino a rulli genera meno polvere, rumore e calore, contribuendo a un ambiente di lavoro più sano e a un minore impatto ambientale rispetto al mulino a martelli.