Nel settore della produzione di mangimi, il coefficiente di variazione nel processo di miscelazione è diventato un riferimento quasi automatico per valutare la qualità di una miscela. Viene citato nelle verifiche, utilizzato per convalidare le attrezzature e, in molti casi, impiegato come argomento definitivo per accettare o rifiutare un impianto. Tuttavia, la realtà in fabbrica dimostra che questo indicatore, da solo, dice meno di quanto sembri.

Il problema non è il coefficiente di variazione in sé, ma il modo in cui viene interpretato. Ridurre la qualità della miscelazione a un unico valore numerico, senza analizzare come è stato ottenuto né quali variabili hanno influito, porta spesso a conclusioni errate e, di frequente, a decisioni tecniche poco azzeccate.

Il CV è uno strumento utile, ma solo quando se ne comprendono la portata e, soprattutto, i limiti.

Cosa misura il coefficiente di variazione

Da un punto di vista statistico, il coefficiente di variazione esprime la dispersione di un componente all'interno di una miscela rispetto al suo valore medio. In termini pratici, consente di sapere in che misura i diversi punti della miscela contengono proporzioni simili di un determinato ingrediente.

Nella pratica industriale sono stati stabiliti dei range che fungono da riferimento. Valori inferiori a 5 % sono solitamente associati a miscele altamente omogenee; valori compresi tra 5 % e 10 % sono considerati accettabili; al di sopra di tale soglia iniziano a manifestarsi problemi che richiedono una revisione del processo. Questi intervalli, ampiamente utilizzati nel settore, sono utili come orientamento, ma non possono essere analizzati isolatamente.

Un CV basso non garantisce, di per sé, che la miscelazione sia corretta in tutte le fasi successive del processo. Allo stesso modo, un CV leggermente più alto non implica sempre un malfunzionamento del miscelatore. La chiave sta nel capire cosa ha determinato quel risultato.

Il CV come risultato di un sistema, non di una macchina

Uno degli errori più comuni nell'impianto è quello di attribuire direttamente il valore del coefficiente di variazione della miscelazione all'apparecchiatura di miscelazione. In realtà, il CV è il risultato finale di un sistema completo in cui intervengono molteplici variabili.

Il design del miscelatore è senza dubbio un fattore determinante. La tipologia dell'apparecchiatura, la geometria del rotore, il rapporto tra lunghezza e diametro della vasca o la capacità utile effettiva influenzano direttamente la dinamica del prodotto durante la miscelazione. Due miscelatori con lo stesso volume nominale possono comportarsi in modo molto diverso se il loro design interno non è comparabile.

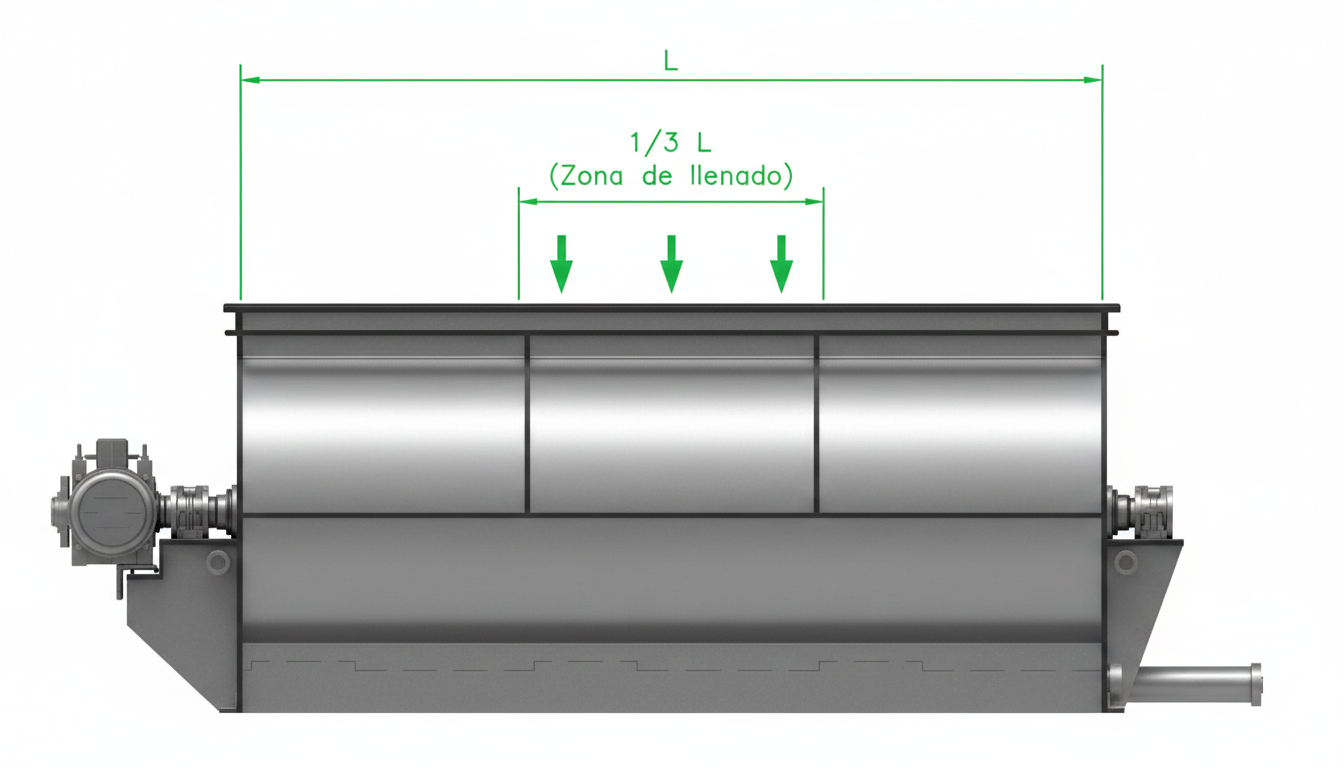

A ciò si aggiunge il modo di riempimento. La distribuzione iniziale degli ingredienti condiziona l'intero processo successivo. Quando il prodotto entra in modo decentrato o eccessivamente concentrato in un punto, si generano zone di accumulo che il rotore non sempre riesce a compensare, per quanto prolunghi il tempo di miscelazione. Nei miscelatori orizzontali, l'esperienza in impianto dimostra che un carico distribuito preferibilmente nel terzo centrale della lunghezza della vasca favorisce un più rapido raggiungimento del regime di flusso interno. Questo tipo di riempimento riduce la formazione di zone morte iniziali e consente al rotore di generare prima i movimenti assiali e radiali necessari per una miscelazione omogenea.

Il tempo, appunto, è un altro dei grandi malintesi. Si crede che aumentare il tempo di miscelazione migliori automaticamente l'omogeneità. In pratica, una volta raggiunto il punto ottimale, prolungare il ciclo comporta solitamente un maggiore consumo energetico e, in alcuni casi, l'inizio della segregazione, specialmente quando esistono differenze significative di densità o dimensione delle particelle.

Il ruolo fondamentale delle caratteristiche del prodotto

Non tutte le formule si comportano allo stesso modo nel miscelatore, e questa è una realtà che spesso viene trascurata. La densità degli ingredienti, la loro granulometria, il contenuto di umidità o la presenza di liquidi influenzano direttamente il risultato finale.

Le miscele costituite da componenti con densità simili tendono a omogeneizzarsi più facilmente. Al contrario, quando si combinano ingredienti molto diversi tra loro, il rischio di segregazione aumenta, sia durante la miscelazione che durante lo scarico.

La granulometria svolge un ruolo simile. Differenze marcate nella dimensione delle particelle compromettono la stabilità della miscela, anche quando il CV iniziale è corretto. A ciò si aggiungono fattori quali l'umidità o la viscosità, particolarmente rilevanti nelle formule con aggiunta di liquidi. Un dosaggio mal distribuito può compromettere rapidamente l'omogeneità ottenuta.

Anche l'elettricità statica, in determinate condizioni, può causare aderenze interne che compromettono il comportamento del prodotto e distorcono i risultati del campionamento.

| Parametro del prodotto | Condizione favorevole | Condizione sfavorevole | Impatto sul CV |

|---|---|---|---|

| Densità degli ingredienti | Densità simili tra i componenti | Grandi differenze di densità | Minore dispersione e CV più basso |

| Granulometria | Dimensione delle particelle omogenea | Differenze marcate di dimensioni | Maggiore rischio di segregazione |

| Rapporto densità-dimensioni | Coerente (particelle grandi più leggere o piccole più dense) | Incoerente | Instabilità del CV |

| Distribuzione dei fini | Controllata | Eccesso di particelle fini o polvere | Elevata variabilità del CV |

| Comportamento durante lo scarico | Flusso uniforme | Separazione per strati | CV iniziale corretto ma non stabile |

| Ripetibilità tra lotti | Alta | Bassa | Difficoltà nel convalidare il processo |

L'ordine di aggiunta degli ingredienti

Oltre alle caratteristiche fisiche di ciascun componente, anche l'ordine in cui gli ingredienti vengono aggiunti al miscelatore influisce direttamente sull'omogeneità finale della miscela. Lo stesso insieme di materie prime può dare luogo a coefficienti di variazione molto diversi se il processo di carico non è definito correttamente.

Nella pratica industriale, i macroingredienti costituiscono la base della miscela e devono essere incorporati per primi. Questi componenti, solitamente farine di cereali, rappresentano la maggior parte del volume e generano una matrice su cui vengono distribuiti gli altri ingredienti.

Una volta caricati i macroingredienti, vengono aggiunti i minerali e i correttori, che solitamente presentano densità superiori. La loro incorporazione su una base già formata ne facilita la dispersione e riduce il rischio di accumuli localizzati.

Gli additivi, i microingredienti e i prodotti medicati devono essere incorporati in una fase successiva, quando la miscela presenta già un certo grado di omogeneità. Aggiungerli troppo presto o senza una base sufficiente aumenta significativamente il rischio di variabilità nel CV.

Infine, l'aggiunta di liquidi (oli, grassi, aminoacidi o acqua) deve essere effettuata in modo controllato e, preferibilmente, mediante sistemi di nebulizzazione. Una distribuzione irregolare dei liquidi non solo influisce sul coefficiente di variazione, ma può anche alterare il comportamento reologico del prodotto e favorire la successiva segregazione.

Definire e rispettare un ordine di incorporazione coerente consente di ridurre i tempi di miscelazione necessari, migliorare la ripetibilità del processo e ottenere valori CV più stabili tra i lotti.

Misurare bene è importante quanto miscelare bene

Quando si analizza il coefficiente di variazione nella miscelazione, è fondamentale distinguere tra un problema reale del processo e un errore nel modo di misurare l'omogeneità. Una parte significativa dei coefficienti di variazione considerati “cattivi” non ha origine nel processo di miscelazione, ma in una misurazione errata. Il marcatore utilizzato per valutare l'omogeneità è determinante.

Nella pratica industriale, i microtraccianti e alcuni oligoelementi offrono risultati affidabili, poiché sono distribuiti in modo rappresentativo nella miscela. Al contrario, parametri quali proteine, calcio o vitamine non sono adatti a questo tipo di analisi. Il loro utilizzo porta spesso a valori fuorvianti, sia per la loro variabilità intrinseca sia per il loro comportamento fisico durante il processo.

Il campionamento è un altro punto critico. Prelevare pochi campioni, concentrarli in un unico momento o estrarli sempre dallo stesso punto invalida qualsiasi analisi successiva. Un protocollo corretto implica prelievi multipli, ben distribuiti nel tempo ed effettuati allo scarico del miscelatore o nel sistema di trasporto associato.

Senza un campionamento rigoroso, il CV perde il suo valore come indicatore tecnico.

| Aspetto | Campionamento errato | Campionamento corretto |

|---|---|---|

| Numero di campioni | Pochissimi campioni (di solito 2-3) | Minimo 8, solitamente 10 campioni |

| Momento del campionamento | Scattate in un unico istante | Scattate a intervalli regolari di tempo |

| Punto di prelievo | Sempre nello stesso punto | Durante lo scarico o il trasporto di estrazione |

| Rappresentatività del lotto | Parziale e distorta | Rappresentativa dell'intero lotto |

| Sensibilità alla segregazione | Molto elevata | Controllata e minimizzata |

| Valore CV ottenuto | Ingannevole o difficilmente ripetibile | Affidabile e ripetibile |

| Interpretazione del processo | Conclusioni errate sulle prestazioni del miscelatore | Diagnosi corretta della qualità della miscela |

Quando un CV molto basso è davvero significativo

In condizioni controllate, è possibile raggiungere coefficienti di variazione inferiori al 5%. Tuttavia, questo tipo di risultati sono realmente significativi solo quando si verificano determinate condizioni: un miscelatore correttamente dimensionato, un riempimento vicino alla sua capacità utile, ingredienti con caratteristiche fisiche compatibili e un processo stabile e ripetibile.

Pretendere tali valori in formule complesse, con un'alta percentuale di microingredienti o con grandi differenze di densità, spesso genera aspettative poco realistiche. In questi casi, un CV leggermente superiore, ma stabile e ripetibile, può essere tecnicamente più prezioso di un risultato eccezionale puntuale.

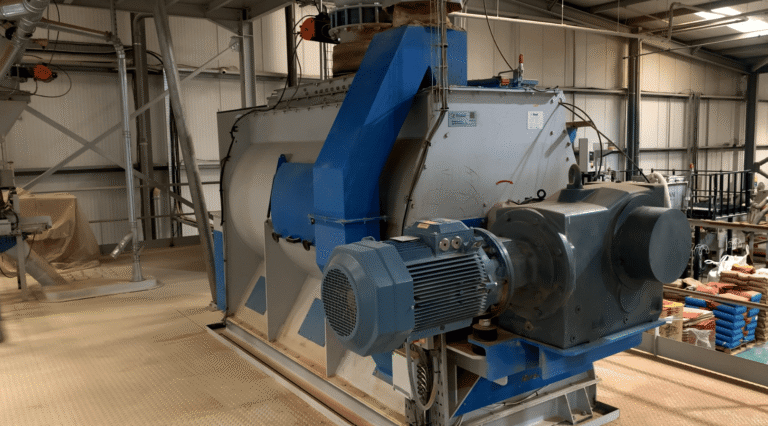

Caratteristiche operative delle miscelatrici a eliche

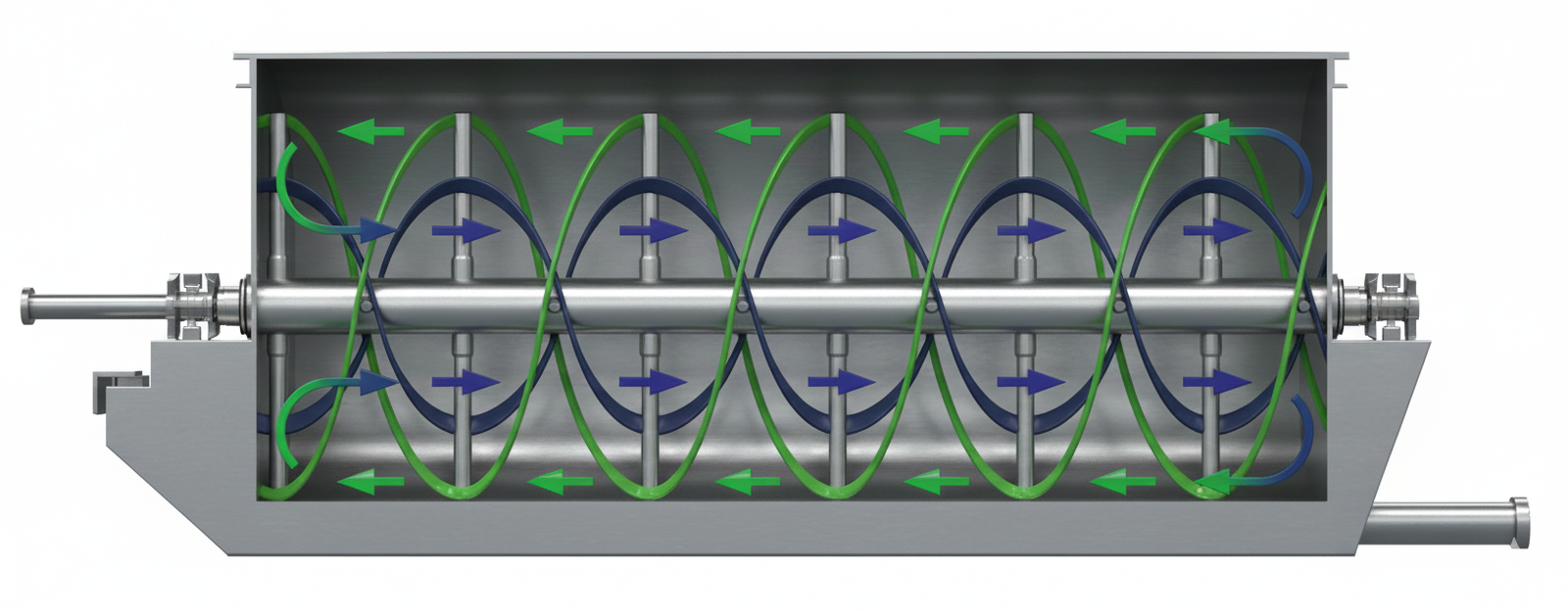

Le miscelatori orizzontali a eliche sono caratterizzati da un design orientato a generare un flusso continuo e controllato del prodotto all'interno della vasca. A differenza di altri sistemi, il rotore a doppia elica spinge il materiale sia in senso assiale che radiale, favorendo una ridistribuzione costante dei componenti lungo tutto il volume utile.

Questo tipo di design consente di lavorare con elevati gradi di riempimento, normalmente compresi tra l'80% e il 100% della capacità utile, senza compromettere la qualità della miscelazione. In queste condizioni, l'energia applicata viene trasmessa in modo più omogeneo al prodotto, contribuendo ad ottenere coefficienti di variazione bassi e, soprattutto, stabili.

Un'altra caratteristica rilevante è la capacità di integrare l'aggiunta di liquidi in modo controllato. Quando l'iniezione viene eseguita correttamente, i miscelatori a eliche consentono di incorporare piccole quantità di liquidi senza generare agglomerati o zone eccessivamente umide, mantenendo la regolarità del processo.

Dal punto di vista operativo, i tempi di miscelazione sono generalmente moderati, il che consente un buon equilibrio tra produttività, consumo energetico e omogeneità finale. Questo comportamento rende i miscelatori a elica particolarmente adatti per processi che richiedono ripetibilità e controllo continuo della qualità.

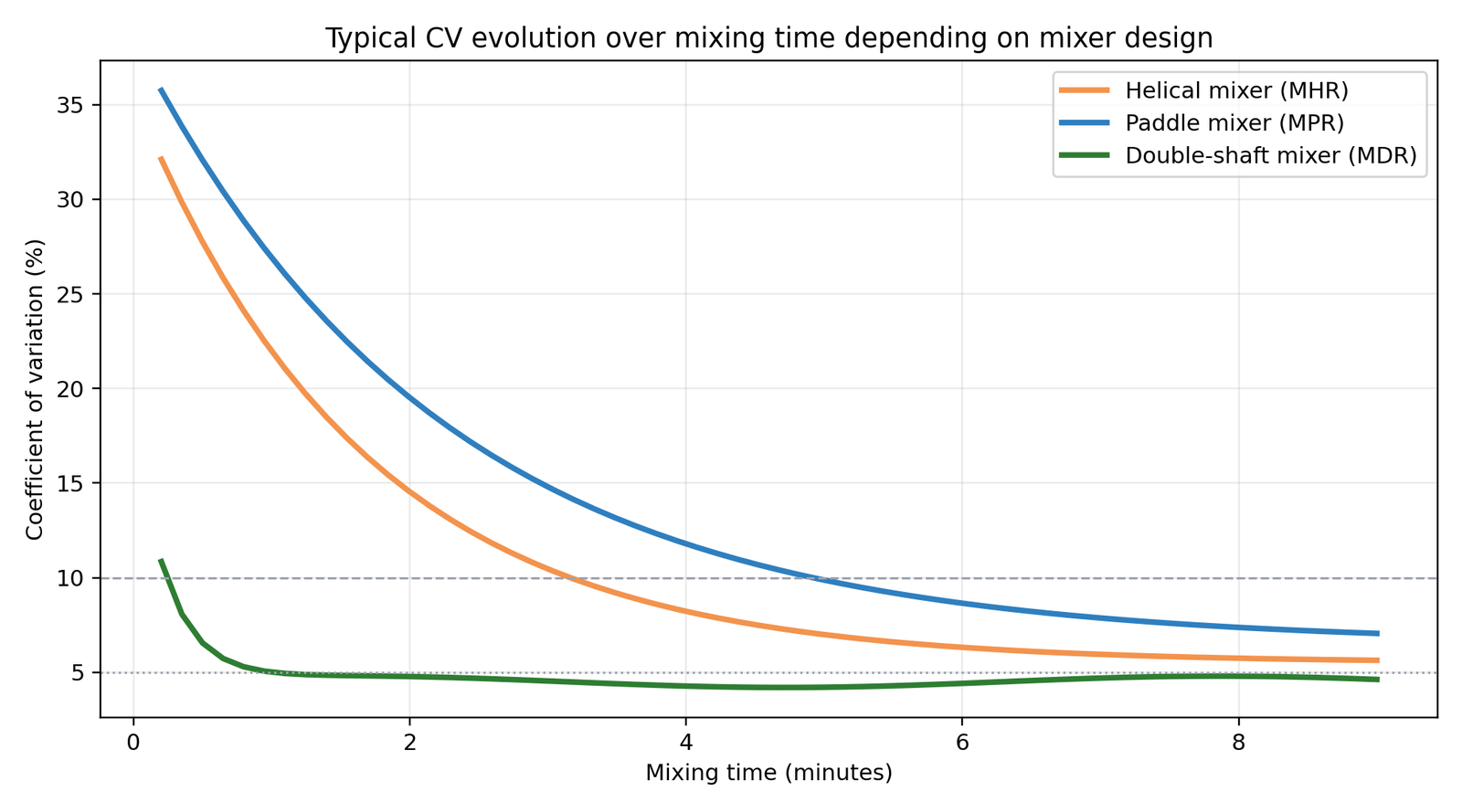

L'evoluzione del coefficiente di variazione in base al tipo di miscelatore

Analizzare il coefficiente di variazione nel processo di miscelazione solo come valore finale può portare a interpretazioni incomplete del processo stesso. Nella pratica industriale, è molto più significativo osservare come evolve il CV nel tempo e come tale evoluzione dipenda dal design del miscelatore.

I diversi tipi di miscelatori presentano comportamenti chiaramente differenziati. Nel caso dei miscelatori a doppio albero, l'intensità iniziale della miscelazione provoca una riduzione molto rapida del coefficiente di variazione nei primi istanti del ciclo. Questo tipo di apparecchiature raggiunge valori bassi di CV in pochissimo tempo, il che può risultare vantaggioso in determinate applicazioni. Tuttavia, una volta raggiunto tale punto, la curva tende a stabilizzarsi rapidamente, con un margine di miglioramento limitato e una maggiore sensibilità alle variazioni nel riempimento o nella formulazione.

Nelle miscelatori a doppia pala o a doppio asse, il coefficiente di variazione subisce una riduzione molto marcata nei primi istanti del ciclo di miscelazione. L'elevata intensità del movimento generato dai due assi controrotanti provoca una rapida ridistribuzione degli ingredienti, consentendo di raggiungere valori bassi di CV in tempi molto brevi. Questo comportamento risulta particolarmente efficace quando è richiesta una rapida omogeneizzazione o quando il processo impone tempi di miscelazione molto limitati. Tuttavia, una volta raggiunto tale livello iniziale di omogeneità, il miglioramento successivo del CV è solitamente più ridotto e il risultato finale può mostrare una maggiore sensibilità alle variazioni nel riempimento, nella formulazione o nell'ordine di incorporazione degli ingredienti.

I miscelatori a elica mostrano un comportamento diverso. La riduzione del coefficiente di variazione è più progressiva, ma anche più regolare. Con il passare del tempo di miscelazione, il CV diminuisce continuamente fino a raggiungere valori stabili e riproducibili. Questo tipo di evoluzione riflette un equilibrio tra l'intensità della miscelazione e il controllo del flusso interno del prodotto, che si traduce in una buona omogeneità finale e, soprattutto, in una maggiore stabilità del processo tra i lotti.

Nelle miscelatori a pale, la diminuzione del coefficiente di variazione è solitamente più lenta. Sebbene sia possibile raggiungere valori accettabili, il tempo necessario per ottenerli è maggiore e il CV finale tende a essere superiore a quello ottenuto con altri modelli. Questo comportamento è particolarmente evidente nelle formulazioni con differenze significative di densità o granulometria, dove il meccanismo di miscelazione basato sulla spinta e sul ribaltamento risulta meno efficiente.

Il confronto tra le curve evidenzia un aspetto fondamentale: non tutti i miscelatori riducono il CV allo stesso modo e con la stessa stabilità. Mentre alcune tecnologie privilegiano una rapida riduzione iniziale, altre offrono una diminuzione più controllata e sostenuta nel tempo. Dal punto di vista del processo, questa stabilità è fondamentale, poiché un CV leggermente superiore ma ripetibile è spesso preferibile a un valore molto basso ottenuto in modo puntuale.

Per questo motivo, la scelta di un miscelatore non dovrebbe basarsi esclusivamente sul valore minimo del coefficiente di variazione raggiungibile, ma anche sulla forma della curva completa, sul suo punto di stabilizzazione e sul suo comportamento rispetto alle normali variazioni di funzionamento. Comprendere questa evoluzione consente di regolare correttamente i tempi di miscelazione, ottimizzare il consumo energetico e garantire una costante omogeneità nella produzione.

Conclusione

Il coefficiente di variazione nella miscelazione non dovrebbe essere inteso come un fine in sé, ma come uno strumento diagnostico all'interno di un processo più ampio. Una buona miscelazione non termina quando si raggiunge un determinato valore statistico. Lo scarico, il trasporto successivo e l'integrazione con il resto della linea influenzano la qualità finale del prodotto.

Analizzato con criteri tecnici, il coefficiente di variazione consente di rilevare deviazioni, ottimizzare i tempi di processo e adeguare la progettazione dell'impianto. Se utilizzato in modo semplificato, rischia di diventare un numero privo di significato.