L'igiene dei mangimifici è il primo anello della catena globale della sicurezza alimentare. La contaminazione in questa fase iniziale può compromettere la salute degli animali e, di conseguenza, mettere a rischio la sicurezza degli alimenti che arrivano sulla tavola dei consumatori.

In un settore in cui la tracciabilità e la fiducia sono essenziali, il mantenimento di condizioni igieniche ottimali è molto più di un obbligo legale: è una questione di competitività, reputazione e sostenibilità.

Le relazioni europee (EFSA/RASFF) dimostrano che i mangimi sono un anello critico della catena ‘dall'azienda alla tavola’, con notifiche ricorrenti di micotossine, Salmonella e di inquinanti chimici; pertanto, l'UE richiede che HACCP e tracciabilità specifici per il settore.

Un singolo incidente può comportare costi che vanno da 100.000 a 2 milioni di euro, considerando le perdite di prodotto, i tempi di inattività della produzione, i processi di decontaminazione, le sanzioni normative e i danni alla reputazione (secondo le analisi del settore e i casi documentati, come quello del Crisi della diossina del 1999).

Inoltre, la contaminazione dei mangimi non ha solo un impatto economico: il suo effetto si diffonde lungo tutta la catena alimentare, influenzando la salute pubblica e causando crisi sanitarie internazionali.

Per un direttore di stabilimento o di produzione, l'igiene deve essere intesa non solo come un requisito normativo, ma come un investimento strategico in termini di efficienza e sicurezza.

Diversi studi di settore, tra cui quelli di GMP+ International e dell"IFIFIF (International Feed Industry Federation), stimano un ritorno sull'investimento (ROI) compreso tra 3:1 e 7:1 per i programmi di igiene industriale correttamente implementati.

Questo ritorno deriva dalla riduzione degli scarti, dall'aumento della durata delle attrezzature, dal miglioramento della produttività e dalla prevenzione di incidenti potenzialmente invalidanti.

In un contesto globale di requisiti normativi e di mercato sempre più stringenti, l'igiene industriale è diventata un indicatore di eccellenza operativa. Le aziende che la integrano nella loro strategia non solo rispettano le leggi: sono leader di mercato, guadagnano in affidabilità e rafforzano la fiducia di clienti, consumatori e autorità.

Quadro normativo internazionale

Le normative sull'igiene dei mangimi variano da regione a regione, ma condividono lo stesso obiettivo: garantire la sicurezza lungo tutta la catena alimentare.

A livello europeo, il Regolamento (CE) n. 183/2005 stabilisce i requisiti generali di igiene e tracciabilità, mentre in Spagna il Regio Decreto 821/2008 adatta questi requisiti al contesto nazionale, definendo le procedure per la registrazione, l'autorizzazione e il controllo degli stabilimenti di produzione.

Negli Stati Uniti, il Legge sulla modernizzazione della sicurezza alimentare (FSMA) segna un approccio preventivo simile, basato sul principio della “prevenzione piuttosto che della correzione”, e incorpora controlli specifici per la produzione di mangimi.

A livello internazionale, organismi come la FAO e l'IFIF (International Feed Industry Federation) promuovono l'armonizzazione degli standard attraverso il Codex Alimentarius Code of Practice on Good Animal Feeding, che funge da riferimento globale per i sistemi di gestione della sicurezza dei mangimi.

Insieme, questi regolamenti formano un quadro di responsabilità condivisa tra produttori, fornitori e autorità, che mira a garantire che ogni fase del processo - dal ricevimento delle materie prime alla spedizione del prodotto finale - mantenga i più alti standard di igiene e controllo.

Le sanzioni per la mancata conformità nell'UE possono raggiungere i 600.000 euro, oltre alla perdita di certificazioni internazionali come GMP+, FAMI-QS o ISO 22000.

Nei mercati altamente regolamentati, queste certificazioni sono requisiti di ingresso per i grandi integratori e distributori.

Agenti patogeni e contaminanti nell'industria dei mangimi

I principali rischi biologici nei mangimifici includono batteri come Salmonella spp., Escherichia coli y Clostridium perfringens, nonché i funghi produttori di micotossine.

Questi microrganismi possono essere introdotti attraverso materie prime contaminate, sistemi di trasporto o residui accumulati in attrezzature e sili.

La salmonella è particolarmente preoccupante a causa della sua capacità di sopravvivere più di 12 mesi in ambienti secchi e forma biofilm su superfici metalliche o plastiche, rendendone difficile la rimozione con la pulizia convenzionale. Una volta presente, può facilmente diffondersi attraverso la polvere o il trasporto pneumatico, contaminando diverse aree dell'impianto.

E. coli, anche se di solito è un indicatore di contaminazione fecale piuttosto che di un agente patogeno diretto, indica carenze nell'igiene delle materie prime o nel processo di pulizia.

Da parte sua, Clostridium perfringens, formano spore, possono resistere ai trattamenti termici e proliferare in aree con accumulo di rifiuti organici o scarsa ventilazione.

Per quanto riguarda i funghi, specie come Aspergillo, Fusarium y Penicillium generano micotossine - aflatossine, zearalenone, fumonisine - che rappresentano un rischio per la salute umana e animale.

La FAO stima che fino a 25 % di materie prime agricole possono presentare livelli rilevabili di micotossine, soprattutto quando i cereali sono conservati ad alta umidità o senza un'adeguata ventilazione.

I rischi chimici derivano da residui di detergenti, metalli pesanti o inquinanti industriali come le diossine; mentre i rischi fisici sono associati a corpi estranei, polveri o frammenti metallici generati durante la macinazione o il trasporto.

| Tipo di inquinante | Esempi | Fattori abilitanti | Impatto |

|---|---|---|---|

| Biologici | Salmonella, E. coli, micotossine | Umidità elevata, stoccaggio prolungato, residui organici | Rischio zoonotico e perdita di prodotto |

| Prodotti chimici | Residui di pulizia, metalli pesanti, diossine | Dosaggio errato, contaminazione incrociata, usura dell'apparecchiatura | Tossicità e sanzioni normative |

| Fisici | Frammenti di metallo, polvere, pietre | Usura delle attrezzature, trasporto inadeguato | Danni meccanici e scarto dei lotti |

Prevenzione in ogni fase del processo

Il controllo dell'igiene deve riguardare tutte le fasi della produzione, dal ricevimento alla spedizione finale.

Ricezione

Il ricevimento delle materie prime è uno dei punti più vulnerabili del processo.

Ogni lotto deve essere sottoposto a ispezione visiva, verifica documentale e campionamento rappresentativo prima dello scarico.

I fornitori devono essere approvati e disporre di certificati di qualità e analisi microbiologiche recenti, tra cui l'assenza di Salmonella in 25 g e livelli di micotossine entro i limiti EFSA.

Si raccomanda di utilizzare un sistema di controllo dell'accesso e di pulizia dei veicoli, con lavaggio automatico di ruote e tramogge. Inoltre, le superfici di scarico devono essere pulite tra un lotto e l'altro per evitare la contaminazione incrociata. Tutte le informazioni sui lotti (fornitore, data, numero di campione e risultati delle analisi) devono essere registrate in un sistema di tracciabilità digitale che consenta di risalire all'origine di eventuali incidenti.

Un campionamento minimo di 1 kg per 25 tonnellate di materia prima garantisce la rappresentatività statistica. Le materie prime che non soddisfano gli standard devono essere scartate o isolate per una nuova analisi.

Stoccaggio

La corretta conservazione degli ingredienti e del prodotto intermedio è fondamentale per mantenere la sicurezza e la stabilità nutrizionale. Le condizioni ambientali devono essere mantenute entro intervalli controllati: umidità relativa compresa tra 60-65 % e temperatura inferiore a 25 °C; queste condizioni impediscono la crescita di funghi e la formazione di condensa.

Devono essere installati sensori di temperatura e umidità con registrazione continua, integrati nel sistema di gestione ambientale dell'impianto. I magazzini devono avere una pressione positiva rispetto alle aree esterne e un ricambio d'aria minimo di 6 volumi/ora. La ventilazione forzata e la corretta rotazione delle scorte secondo il principio FIFO (First In, First Out) sono essenziali per evitare l'invecchiamento dei lotti.

La disinfestazione dovrebbe essere affidata a società certificate, con ispezioni settimanali e registrazioni documentate. La pulizia a secco (aspirare e spazzare) è prioritaria rispetto a quella a umido, per evitare problemi di umidità residua e crescita microbica.

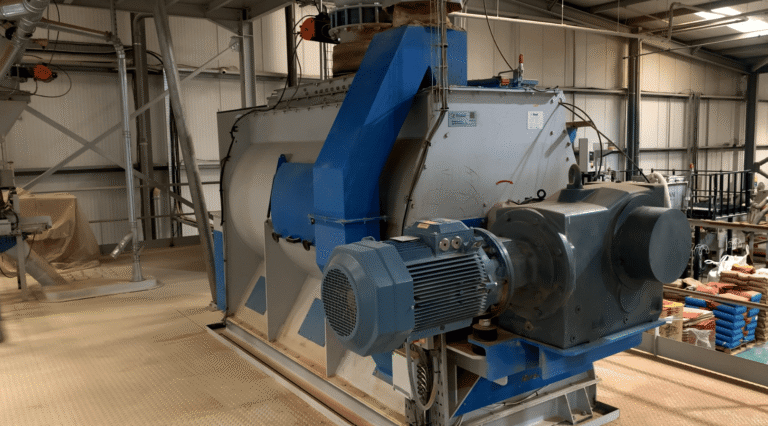

Misto

La sala di miscelazione rappresenta uno dei punti più critici nella prevenzione della contaminazione crociata, soprattutto quando sulla stessa linea vengono prodotti mangimi medicati e convenzionali.

Si devono applicare rigorose procedure di sequenziamento dei lotti, iniziando sempre con i prodotti a minor rischio microbiologico e terminando con quelli a maggior carico o complessità.

Tra un lotto e l'altro, l'apparecchiatura deve essere sottoposta a pulizia meccanica e ad aspirazione completa del materiale residuo.

L'ispezione visiva e il campionamento della superficie (tampone) devono verificare l'assenza di residui visibili o microbiologici prima dell'inizio del ciclo successivo.

L'accuratezza della miscelazione influisce anche sulla sicurezza: una distribuzione non uniforme di additivi o conservanti può creare micro-zone ad alto rischio di contaminazione o degradazione.

Pertanto, il controllo dell'omogeneità deve essere eseguito almeno una volta alla settimana mediante analisi del coefficiente di variazione (CV < 5 %).

L'intera operazione deve essere documentata e verificata in base a procedure operative standard (SOP), con registrazioni automatiche nel sistema di controllo della produzione.

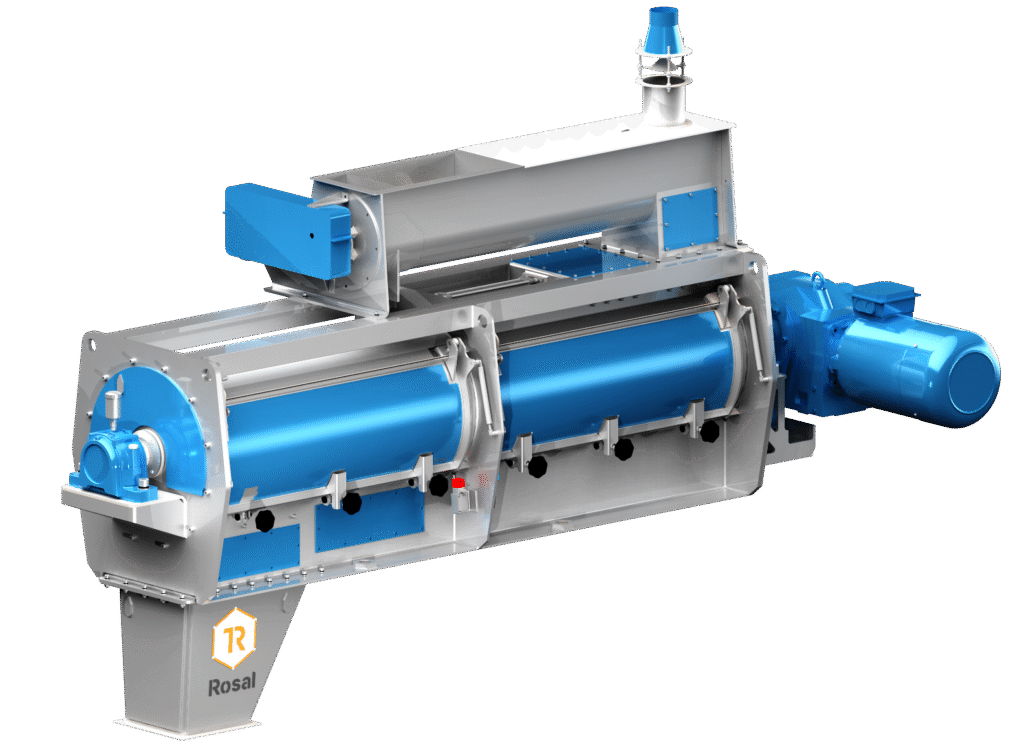

Pellettizzazione e igienizzazione termica

Il processo di pellettizzazione è una fase critica dal punto di vista microbiologico.

Prima della pellettizzazione, il mangime passa attraverso una igienizzante, dove viene iniettato vapore saturo a pressione controllata.

Questo trattamento innalza la temperatura del prodotto tra i 75 °C e gli 85 °C per 90-120 secondi, garantendo l'inattivazione della maggior parte dei microrganismi patogeni, in particolare Salmonella spp. y E. coli. A differenza del condizionatore tradizionale, che mira a migliorare la qualità fisica del pellet, il sanificante è specificamente progettato per la riduzione microbica, prolungando il tempo di ritenzione termica del prodotto. In queste condizioni, si ottiene una riduzione della flora batterica vegetativa superiore al 99,9 %.

La progettazione del sanificatore deve garantire una distribuzione omogenea del vapore e una sufficiente ritenzione del prodotto, evitando punti freddi o accumuli che potrebbero compromettere l'efficienza termica.

Raffreddamento, vagliatura e distribuzione

Il raffreddamento post pellettizzazione deve rimuovere la condensa e prevenire la ricontaminazione del prodotto. L'uso di una ventilazione forzata, di scarichi puliti e di una pulizia regolare dei vagli garantisce la qualità finale del mangime.

Durante la spedizione, gli autocarri, le tramogge e le attrezzature di carico devono presentare certificati di pulizia e disinfezione aggiornati e le operazioni devono essere registrate con data, lotto e destinazione finale.

| Palcoscenico | Controllo principale | Parametri critici | Frequenza consigliata |

|---|---|---|---|

| Ricezione | Ispezione e campionamento | Certificati, Salmonella, micotossine | Ogni lotto |

| Stoccaggio | Monitoraggio ambientale | Umidità 60-65 %, ventilazione | Settimanale |

| Misto | Prevenzione della contaminazione incrociata | Pulizia inter-lotto | Diario |

| Pellettizzazione | Trattamento termico con sanificanti | ≥ 75 °C | Per lotto |

| Raffreddamento / Vagliatura | Rimozione della condensa | Ventilazione e pulizia delle maglie | Ogni turno |

| Spedizione | Verifica dei veicoli | Certificati di pulizia | Ogni carica |

Disinfettanti e parametri di applicazione

La selezione delle sostanze chimiche deve essere conforme al Regolamento (UE) 528/2012 sui biocidi e seguire le raccomandazioni dell'Agenzia europea per le sostanze chimiche (ECHA).

I tempi di contatto e le concentrazioni sono variabili critiche per l'efficacia del processo. Una concentrazione insufficiente o un tempo di esposizione ridotto possono consentire la sopravvivenza dei microrganismi, mentre una quantità eccessiva può generare residui o danneggiare le superfici.

Pertanto, i programmi di pulizia devono specificare con precisione i dosaggi, le temperature, i tempi e i metodi di applicazione, e la conformità deve essere verificata regolarmente mediante test microbiologici.

| Disinfettante | Concentrazione | Tempo di contatto | Applicazione |

|---|---|---|---|

| Ipoclorito di sodio | 100-200 ppm | 5-10 min | Superfici generali |

| Ammoni quaternari | 200-400 ppm | 10-15 min | Apparecchiature di processo |

| Perossido di idrogeno | 0,5-3 % | 5-20 min | Aree critiche |

| Alcool isopropilico | 70 % | 30 s | Piccoli strumenti |

L'efficacia della disinfezione deve essere convalidata da controlli microbiologici sistematici, che confermino la riduzione della carica microbica dopo ogni ciclo di pulizia.

I valori di riferimento raccomandati sono:

-

Conta aerobica mesofila totale: < 100 UFC/cm².

-

Enterobacteriaceae: assenza in 25 cm².

-

Salmonella spp.: assenza in 25 cm².

La conformità a questi criteri dimostra l'efficacia dei programmi di igiene e costituisce una prova documentale per gli audit o le certificazioni (GMP+, ISO 22000, FAMI-QS).

Tecnologia e automazione per l'igiene

Le fabbriche moderne integrano tecnologie automatizzate e sistemi di controllo digitali che riducono il rischio di intervento umano e aumentano la riproducibilità e la tracciabilità delle operazioni di pulizia.

Questi strumenti consentono un approccio basato sui dati, garantendo la coerenza dei risultati e ottimizzando l'uso delle risorse.

- I sistemi CIP (Clean in Place) sono un chiaro esempio di questa automazione: consentono la pulizia interna di apparecchiature e tubazioni senza smontaggio, riducendo i tempi di fermo fino a 50 % e il consumo di acqua e prodotti chimici da 20 a 40 %.

Operando in modo programmato e controllato elettronicamente, i sistemi CIP assicurano un dosaggio preciso dei detergenti, temperature omogenee e tempi di contatto sufficienti, evitando l'errore umano e aumentando la sicurezza microbiologica. - La disinfezione mediante radiazioni UV-C (254 nm) si è affermata come un'efficace tecnologia complementare per il trattamento dell'aria e delle superfici in aree critiche.

Con un dose minima efficace di 40 mJ/cm². e con esposizioni di 15-30 secondi, ottiene una riduzione superiore al 99 % dei microrganismi vegetativi, senza lasciare residui chimici.

La sua applicazione è particolarmente utile nei condotti di ventilazione, nelle camere di stoccaggio e nelle aree in cui non è possibile utilizzare acqua o disinfettanti liquidi. - I sensori IoT (Internet of Things) forniscono un monitoraggio ambientale continuo, con precisioni di ±0,5 °C per la temperatura e ±2 % per l'umidità relativa, trasmettendo i dati in tempo reale ai sistemi di monitoraggio.

Questi sensori possono rilevare le deviazioni prima che diventino un problema operativo, automatizzare gli allarmi e mantenere registrazioni digitali verificabili.

In parallelo, i filtri HEPA garantiscono una qualità dell'aria ottimale, con una efficienza del 99,97 % per particelle da 0,3 µm o superiore, impedendo l'introduzione di polvere o spore fungine nelle aree pulite.

Tutti questi parametri sono integrati nei sistemi di gestione e supervisione ERP o SCADA, consentendo il monitoraggio digitale centralizzato, il controllo remoto dei cicli di pulizia e la completa tracciabilità di ogni operazione.

Grazie a questa digitalizzazione, gli impianti possono documentare in tempo reale la conformità ai protocolli, generare avvisi automatici e dimostrare l'efficacia delle proprie misure agli audit o ai clienti internazionali.

Cultura organizzativa e formazione

La biosicurezza nei mangimifici dipende sia dalla tecnologia che dal comportamento umano. Nessun sistema automatizzato può sostituire la disciplina igienica e la formazione continua del personale.

Ogni dipendente deve ricevere un minimo di 40 ore di formazione iniziale in materia di igiene industriale e 16 ore di aggiornamento annuale, riguardanti le pratiche di pulizia, il controllo della contaminazione incrociata e l'uso sicuro dei prodotti chimici. Inoltre, tutto il personale chiave (operatori, supervisori e tecnici della qualità) deve essere certificato da enti riconosciuti come ENAC o AENOR, secondo standard come GMP+ o ISO 22000.

Le prestazioni della cultura dell'igiene possono essere misurate da indicatori (KPI) che consentono il monitoraggio e il miglioramento continuo.

Negli impianti di riferimento, si ritiene ottimale mantenere una conformità di oltre il 95 % dei campioni microbiologici e una conformità di oltre il 98 % nelle attività di pulizia e disinfezione programmate.

Inoltre, l'obiettivo di “365 giorni senza incidenti di inquinamento” è diventato uno standard di eccellenza nel settore.

Parallelamente, gli audit interni devono garantire che il 100 % del personale con funzioni critiche sia certificato in materia di igiene e sicurezza alimentare.

Queste metriche - ispirate a linee guida internazionali come la Guida alla biosicurezza IFIF 2024 e il Standard GMP+ B2- forniscono una visione quantificabile della maturità igienica dell'organizzazione e consentono di dimostrare, con prove, l'efficacia del sistema di gestione agli audit internazionali o ai clienti.

Casi storici

Gli episodi storici dimostrano l'impatto globale della scarsa igiene dei mangimi:

- Crisi della diossina (Belgio, 1999): contaminazione da oli industriali; oltre 500 milioni di euro di perdite e sospensione temporanea delle esportazioni.

- Contaminazione da melamina (Cina, 2008): adulterazione chimica per simulare le proteine; oltre 300.000 persone colpite e diversi decessi.

- Focolai di salmonella (UE, 2010-2020): in seguito all'attuazione rigorosa dei controlli HACCP, i focolai sono stati ridotti di oltre il 50% % (EFSA).

Queste crisi hanno spinto a creare quadri internazionali più severi e ad adottare programmi armonizzati di biosicurezza (FAO-IFIFFI).

Vantaggi economici e competitivi

Gli investimenti nell'igiene industriale generano benefici tangibili in termini di efficienza operativa e riduzione dei rischi. Casi di studio pubblicati da produttori e fornitori di tecnologia mostrano riduzioni di 20-50% in tempo di pulizia e i relativi risparmi di acqua e prodotti chimici grazie all'ottimizzazione del CIP e alla standardizzazione dei protocolli, con un aumento della capacità disponibile e miglioramenti della sostenibilità. I risparmi e i ritorni dipendono dal processo, dal grado di automazione e dal punto di partenza, ma la tendenza è costante: meno tempi morti, meno consumi e migliore tracciabilità.

Parallelamente, la mitigazione dei rischi legati ai principali contaminanti del settore, come le micotossine (La FAO/SEE confermano una presenza significativa, (frequenti rilevamenti e superamenti in frazioni colturali rilevanti) e Salmonella (elevata persistenza in ambienti secchi), fornisce continuità aziendale e resilienza reputazionale, fattori critici negli audit e nelle relazioni B2B.

L'igiene nell'industria dei mangimi è un investimento strategico che combina sicurezza, produttività e reputazione aziendale.

Il rispetto della normativa e l'adozione di sistemi tecnologici all'avanguardia - CIP, IoT, UV-C, filtri HEPA - aumentano la competitività e garantiscono la sicurezza lungo l'intera catena farm-to-table.

In un contesto globale in cui aumentano i requisiti di tracciabilità e biosicurezza, gli stabilimenti che si impegnano nella prevenzione, nella digitalizzazione e nella cultura igienica saranno più preparati ad affrontare gli audit internazionali e a consolidare la fiducia di clienti e consumatori.