A seleção do equipamento de moagem adequado representa uma decisão crítica que tem um impacto direto na eficiência operacional, nos custos de produção e na qualidade do produto final. Ao decidir entre um moinho de martelos ou um moinho de rolos, os profissionais são confrontados com uma escolha crucial que pode determinar o sucesso económico e operacional dos seus processos de moagem.

Ambas as tecnologias de moagem evoluíram significativamente desde as suas origens no século XIX, quando os moinhos de rolos revolucionaram a indústria da farinha e os moinhos de martelos transformaram o processamento de alimentos para animais. Atualmente, são utilizadas em indústrias que vão desde a alimentar à da reciclagem, cada uma com caraterísticas distintas que as tornam adequadas para aplicações específicas.

Este estudo técnico examina em profundidade os princípios físicos, a eficiência energética, as capacidades de granulometria, os custos operacionais e as aplicações industriais de ambos os sistemas, fornecendo aos engenheiros e gestores de instalações as informações quantitativas necessárias para otimizar os seus processos de redução de tamanho.

Resumo da comparação

Os moinhos de martelos funcionam segundo o princípio do impacto, utilizando martelos rotativos montados num rotor que atinge velocidades de 1500-3600 rpm. Este mecanismo gera velocidades periféricas entre 70 e 120 m/s, produzindo forças de impacto entre 5000 e 15000 N que fragmentam o material contra as telas e as paredes internas da câmara de moagem.

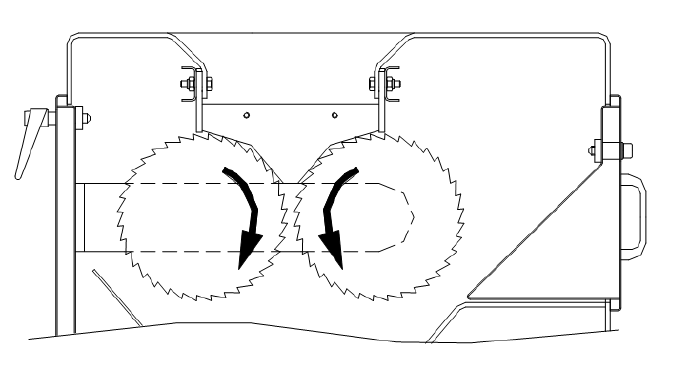

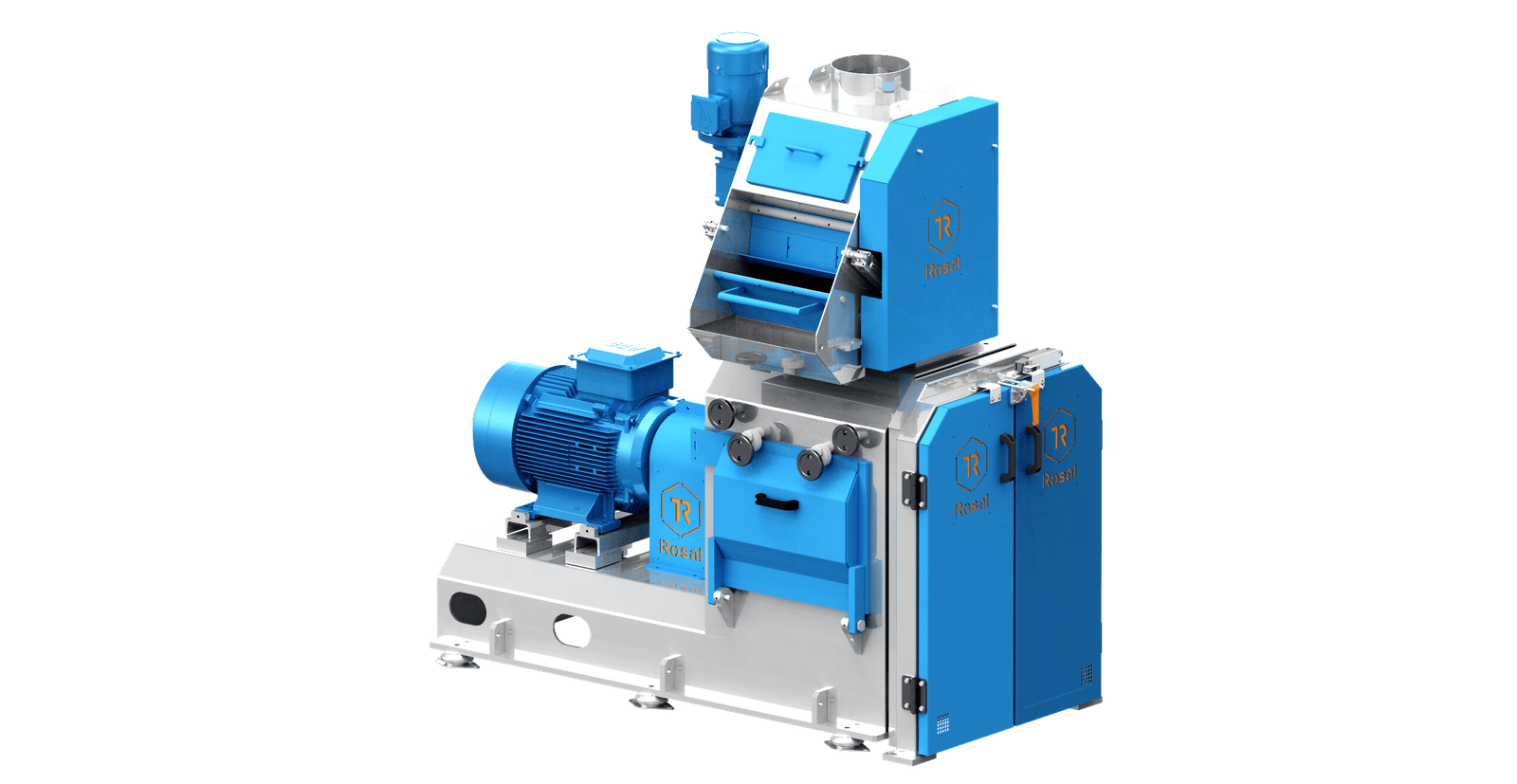

Por outro lado, o MOINHOS DE ROLOS funcionam com base no princípio da compressão e do cisalhamento, operando a velocidades significativamente inferiores a 100-300 rpm. Estes sistemas aplicam pressões específicas de 50-200 N/mm² entre cilindros paralelos com espaçamento ajustável de 0,1-3mm, conseguindo a redução de tamanho através de deformação plástica controlada.

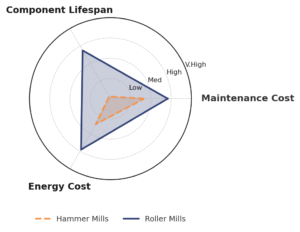

- A eficiência energética é um dos factores de diferenciação mais significativos. Os moinhos de rolos demonstram um menor consumo de energia, operando normalmente entre 8-12 kWh/tonelada, enquanto os moinhos de martelos requerem 10-16 kWh/tonelada, com picos de até 25 kWh/tonelada para materiais de elevada dureza.

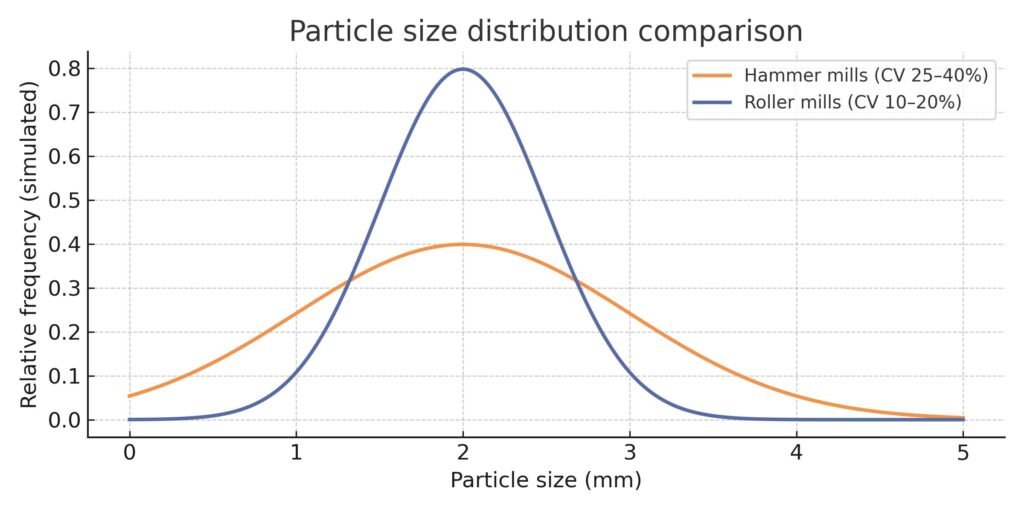

- Em termos de tamanho de partícula, os moinhos de rolos oferecem um controlo preciso na gama de 0,1-5 mm com coeficientes de variação de 10-20%, enquanto os moinhos de martelos oferecem uma gama mais ampla de 0,5-10 mm, mas com uma dispersão mais ampla (coeficiente de variação 25-40%). Esta diferença tem um impacto direto na qualidade e uniformidade do produto final.

- Os custos de funcionamento favorecem os moinhos de rolos, que têm custos de manutenção anuais inferiores em 20 a 30%. Enquanto os moinhos de martelos requerem a substituição de componentes a cada 200-500 horas de funcionamento, os moinhos de rolos prolongam estes intervalos para 2000-5000 horas, reduzindo significativamente os custos de mão de obra e de substituição.

Princípios físicos e funcionamento

Moinho de martelos: Tecnologia de impacto

O funcionamento do moinho de martelos baseia-se na transformação da energia cinética em energia de fratura por impacto direto. O rotor, equipado com martelos fixos, transfere energia cinética para as partículas de material, que são fragmentadas por múltiplos mecanismos simultâneos.

A energia cinética disponível é calculada pela fórmula E = ½mv², em que a massa do martelo (normalmente 0,5-2,5 kg) e a velocidade periférica determinam a capacidade de fragmentação. Com velocidades periféricas entre 70 e 120 m/s, cada martelo pode gerar energias de impacto superiores a 7500 J, suficientes para fraturar materiais com resistências à compressão até 150 MPa.

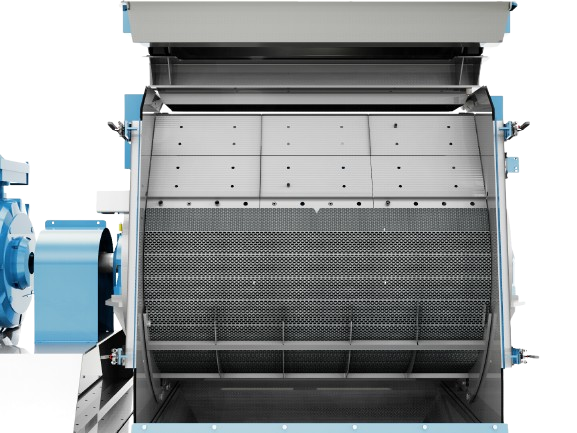

A câmara de trituração incorpora crivos com orifícios que variam entre 0,8 e 25 mm, consoante o tamanho de partícula pretendido. A conceção destes crivos influencia diretamente a taxa de produção e a eficiência da separação.

A fragmentação ocorre por impacto direto martelo-partícula, impacto partícula-peneira, fricção contra as paredes do invólucro e colisão entre partículas. Este processo multimodal resulta numa ampla distribuição do tamanho das partículas com uma produção significativa de finos.

Moinho de rolos: Tecnologia de compressão

Os moinhos de rolos utilizam forças progressivas de compressão e de cisalhamento entre superfícies cilíndricas para obter uma redução de tamanho. O material é introduzido na zona de pressão entre dois rolos, onde sofre alguma deformação até atingir o ponto de fratura.

A pressão específica aplicada é distribuída por uma superfície de contacto que varia entre 200-800 mm de comprimento, dependendo do diâmetro dos rolos (normalmente 150-400 mm). Esta distribuição uniforme de forças resulta numa fratura controlada por clivagem direcional, minimizando a geração de finos e preservando a integridade estrutural do material.

O controlo do tamanho das partículas é conseguido através do ajuste preciso da folga dos rolos, permitindo variações de 0,1 mm para aplicações de trituração fina. Os sistemas de ajuste podem ser manuais, hidráulicos ou pneumáticos, com capacidade de compensação automática do desgaste durante o funcionamento.

A superfície dos rolos pode ser lisa, estriada ou texturada, consoante a aplicação. As ranhuras aumentam a capacidade de transporte de material, mas aumentam o desgaste, enquanto as superfícies lisas minimizam a abrasão, mas exigem uma maior pressão de contacto.

Eficiência e consumo de energia

A eficiência energética representa um fator crítico na avaliação económica das tecnologias de moagem. Os moinhos de martelos têm consumos específicos de 10-16 kWh/tonelada para aplicações normais, podendo atingir 25 kWh/tonelada quando se processam materiais de elevada dureza ou se pretende obter partículas muito finas.

Os moinhos de rolos demonstram uma eficiência superior com consumos de 8-12 kWh/tonelada, alcançando reduções de energia de 15-25% em relação aos sistemas de impacto. Esta vantagem é atribuída à aplicação direcional de forças de compressão, que minimiza as perdas de ventilação e turbulência caraterísticas dos moinhos de martelos.

O fator de potência também favorece os moinhos de rolos (0,90-0,95) em relação aos moinhos de martelos (0,85-0,90), devido a uma carga mais constante e a uma menor flutuação da procura de energia. Esta caraterística reduz os custos de energia reactiva e melhora a estabilidade da rede eléctrica industrial.

As perdas térmicas são outro aspeto diferenciador significativo. Os moinhos de martelos geram aumentos de temperatura de 30-50°C no produto, enquanto os moinhos de rolos estão limitados a 10-20°C. Este aquecimento reduz a qualidade nutricional em aplicações alimentares e pode afetar as propriedades físicas de materiais sensíveis ao calor. Além disso, uma menor geração de calor durante a moagem também significa menor perda de humidade do produto, o que resulta numa melhor qualidade física do alimento. Ao reter a humidade, a formação de poeira a partir de finos secos é reduzida e a aglomeração em silos ou depósitos é evitada, melhorando o fluxo e a estabilidade do material ao longo da cadeia de armazenamento e transporte.

O desempenho mecânico global situa os moinhos de rolos em 85-92%, em comparação com 75-85% para os moinhos de martelos. As perdas adicionais nos sistemas de impacto devem-se principalmente à ventilação forçada necessária para a evacuação de poeiras e à energia dissipada em vibrações e ruído.

Para uma fábrica que processa 100 toneladas por dia, a diferença de energia entre os dois sistemas pode representar uma poupança anual de 15 000-25 000 euros, considerando tarifas de eletricidade industriais de 0,12 euros/kWh.

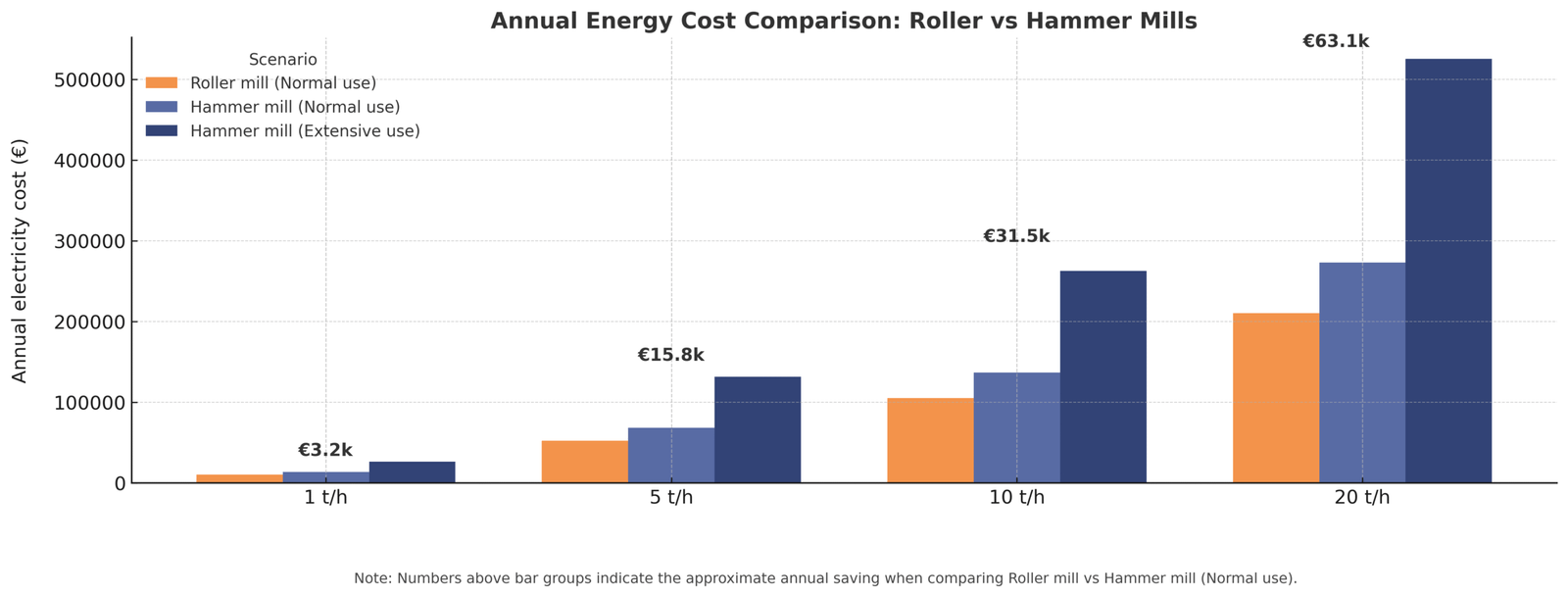

O gráfico seguinte compara o custo anual da eletricidade entre as duas tecnologias para diferentes capacidades de produção (1, 5, 10 e 20 t/h), considerando um funcionamento contínuo de 8.760 horas por ano e uma tarifa de 0,12 euros/kWh.

Tendo em conta este facto, conclui-se o seguinte:

-

Os moinhos de rolos apresentam sempre custos energéticos mais baixos.

-

Com 1 t/h, a poupança é de cerca de 3 200 euros por ano.

-

Com 5 t/h, as poupanças aumentam para 15 800 euros por ano.

-

Com 10 t/h, a diferença ascende a 31 600 euros por ano.

-

Com 20 t/h, as poupanças excedem 63 000 euros por ano.

-

-

A diferença económica aumenta com a capacidade da fábrica. Quanto maior for o rendimento, mais se amplia a vantagem dos moinhos de rolos sobre os moinhos de martelos.

-

As economias de energia (15-25%) são convertidas em economias económicas diretas. Esta vantagem justifica normalmente o investimento inicial mais elevado dos moinhos de rolos em projectos industriais de média e grande dimensão.

-

A utilização intensiva de martelos (processamento de materiais duros ou procura de granulometrias finas) aumenta o consumo para 25 kWh/t, representando o pior cenário e acentuando ainda mais a diferença em relação aos rolos.

Gamas granulométricas

O tamanho e a precisão das partículas atingíveis são factores determinantes na seleção da tecnologia de moagem. Os moinhos de martelos oferecem uma vasta gama de 0,5-10 mm, com a capacidade de descer até 0,3 mm através da utilização de crivos finos e de uma velocidade elevada do rotor. No entanto, esta versatilidade é acompanhada por uma ampla distribuição do tamanho das partículas com coeficientes de variação de 25-40%.

Os moinhos de rolos oferecem um controlo de tamanho de partículas significativamente mais preciso na gama de 0,1-5 mm, alcançando coeficientes de variação de 10-20%. Esta precisão resulta da natureza determinística do processo de compressão, em que o intervalo entre os rolos define diretamente o tamanho máximo das partículas.

A geração de finos representa uma diferença crítica entre as duas tecnologias. Os moinhos de martelos produzem 15-25% de partículas menores que 0,5mm, enquanto os moinhos de rolos estão limitados a 5-12%. Esta caraterística tem um impacto direto na qualidade do produto final, especialmente em aplicações em que os finos afectam a fluidez, a estabilidade ou as propriedades funcionais.

A capacidade de ajustar a dimensão das partículas durante o funcionamento favorece claramente os moinhos de rolos, que permitem modificações contínuas através de sistemas hidráulicos ou pneumáticos. Os moinhos de martelos requerem um tempo de paragem da máquina para a mudança de crivo, o que resulta em perdas de produção de 15-30 minutos por mudança.

O índice de uniformidade Pfost, amplamente utilizado na indústria dos alimentos para animais, situa os moinhos de rolos na gama de 85-95%, em comparação com 70-85% para os moinhos de martelos. Este parâmetro está diretamente correlacionado com a digestibilidade e a eficiência da conversão alimentar nas espécies monogástricas. A estudo com suínos mostraram que quando o milho foi moído a ~400 µm, foram alcançadas digestibilidades de nutrientes significativamente mais elevadas do que quando moído a ~800 µm.

Para aplicações que requerem vários tamanhos de partículas, os moinhos de rolos oferecem uma flexibilidade operacional superior, enquanto os moinhos de martelos são mais adequados quando é necessário um processamento robusto de materiais heterogéneos com tolerância a variações de tamanho de partículas.

Custos operacionais

Custos de manutenção

Os custos de manutenção representam uma proporção significativa das despesas de funcionamento do equipamento de moagem. Os moinhos de martelos exigem investimentos anuais de 3 000 a 8 000 euros por tonelada/hora de capacidade instalada, enquanto os moinhos de rolos variam entre 2 000 e 5 500 euros para gamas de capacidade equivalentes.

A frequência de substituição de componentes críticos faz uma diferença substancial entre as duas tecnologias. Os martelos requerem substituição a cada 200-500 horas de funcionamento, dependendo da abrasividade do material a ser processado e da dureza dos elementos de desgaste. Em contrapartida, os rolos prolongam a sua vida útil para 2000-5000 horas, reduzindo significativamente o tempo de inatividade e a mão de obra associada.

No entanto, a análise do custo total de propriedade (TCO) a cinco anos mostra vantagens consistentes para os moinhos de rolos. A menor frequência de manutenção reduz os custos de mão de obra especializada, minimiza as perdas de produção devido a paragens programadas e diminui os inventários de peças sobresselentes necessárias.

Custos de energia

Os custos de energia são o componente operacional mais significativo em aplicações de elevada capacidade. Com taxas industriais de 0,12 euros/kWh, os moinhos de martelos geram custos de 12 a 20 euros por tonelada processada, enquanto os moinhos de rolos custam 9 a 15 euros por tonelada para aplicações comparáveis.

A amortização dos diferencial de energia permite que o investimento inicial mais elevado nos moinhos de rolos seja recuperado em períodos de 2-4 anos, dependendo das horas de funcionamento anual e da capacidade instalada. Para instalações com funcionamento contínuo (>6.000 horas por ano), o período de recuperação é frequentemente reduzido para menos de 24 meses.

Os incentivos governamentais à eficiência energética podem acelerar significativamente a justificação económica dos moinhos de rolos. Os programas de poupança de energia nos países europeus oferecem deduções fiscais de 20-40% para equipamento que demonstre reduções de consumo superiores a 15%.

Requisitos de manutenção

Moinhos de martelos

A manutenção de moinhos de martelos requer uma abordagem preditiva rigorosa devido ao desgaste acelerado de componentes críticos. A inspeção semanal do martelo deve incluir a medição da espessura residual, a verificação dos fixadores e a deteção de fissuras por fadiga. Os martelos com desgaste superior a 30% da espessura nominal requerem substituição imediata para evitar desequilíbrio dinâmico.

Além disso, é importante considerar a alteração do sentido de rotação do rotor nos moinhos de martelos, uma prática que ajuda a equilibrar o desgaste do martelo e a prolongar a vida útil do equipamento. Esta mudança periódica permite que as forças de impacto sejam distribuídas de forma mais uniforme pelas superfícies do martelo e da peneira, reduzindo a fadiga e melhorando o desempenho geral do moinho.

A manutenção preventiva inclui mudanças programadas do martelo a cada 200-500 horas, dependendo do fator de abrasividade do material a ser processado. Os materiais com índice de abrasividade superior a 150 mg (teste ASTM G65) reduzem a vida útil para 200-300 horas, enquanto os produtos com baixo teor de minerais podem alargar os intervalos para 500-800 horas.

O balanceamento dinâmico do rotor é uma operação crítica a cada 1.000 horas para evitar que vibrações excessivas comprometam a integridade estrutural do equipamento. Os desequilíbrios superiores a 6,3 mm/s (ISO 10816) requerem uma correção imediata através da redistribuição dos martelos ou da adição de contrapesos.

Moinhos de rolos

Os moinhos de rolos requerem uma manutenção preditiva centrada no controlo da folga e do desgaste da superfície. As medições a cada 500 horas devem incluir verificações do paralelismo dos rolos (tolerância de ±0,1 mm), medição do desgaste diametral e análise de vibrações para detetar possíveis desalinhamentos.

O reajustamento dos rolos para compensar o desgaste é efectuado a cada 200 horas de funcionamento, utilizando sistemas hidráulicos ou mecânicos, consoante a conceção do equipamento. Este processo requer uma calibração precisa para manter a pressão específica dentro das gamas de funcionamento (50-200 N/mm²) e para assegurar uma distribuição uniforme da carga.

Os revestimentos dos rolos devem ser renovados a cada 2.000-5.000 horas, dependendo do material que está a ser processado. Os revestimentos em aço endurecido proporcionam uma maior resistência ao desgaste, mas aumentam os custos, enquanto as ligas especiais (carboneto de tungsténio, cerâmica) prolongam a vida útil até 8.000 horas em aplicações extremas.

O pessoal especializado requer formação específica, com tempos de intervenção de 4-8 horas por operação de manutenção. A complexidade dos sistemas de regulação exige conhecimentos avançados de óleo-hidráulica e de instrumentação de precisão.

Vantagens e limitações técnicas

Moinhos de martelos

Os moinhos de martelos têm uma versatilidade excecional para processar materiais heterogéneos com variações de dureza, humidade e composição. O design robusto permite-lhes tolerar contaminantes metálicos ocasionais sem causar danos catastróficos, uma caraterística especialmente valiosa em aplicações de reciclagem e processamento de subprodutos agrícolas.

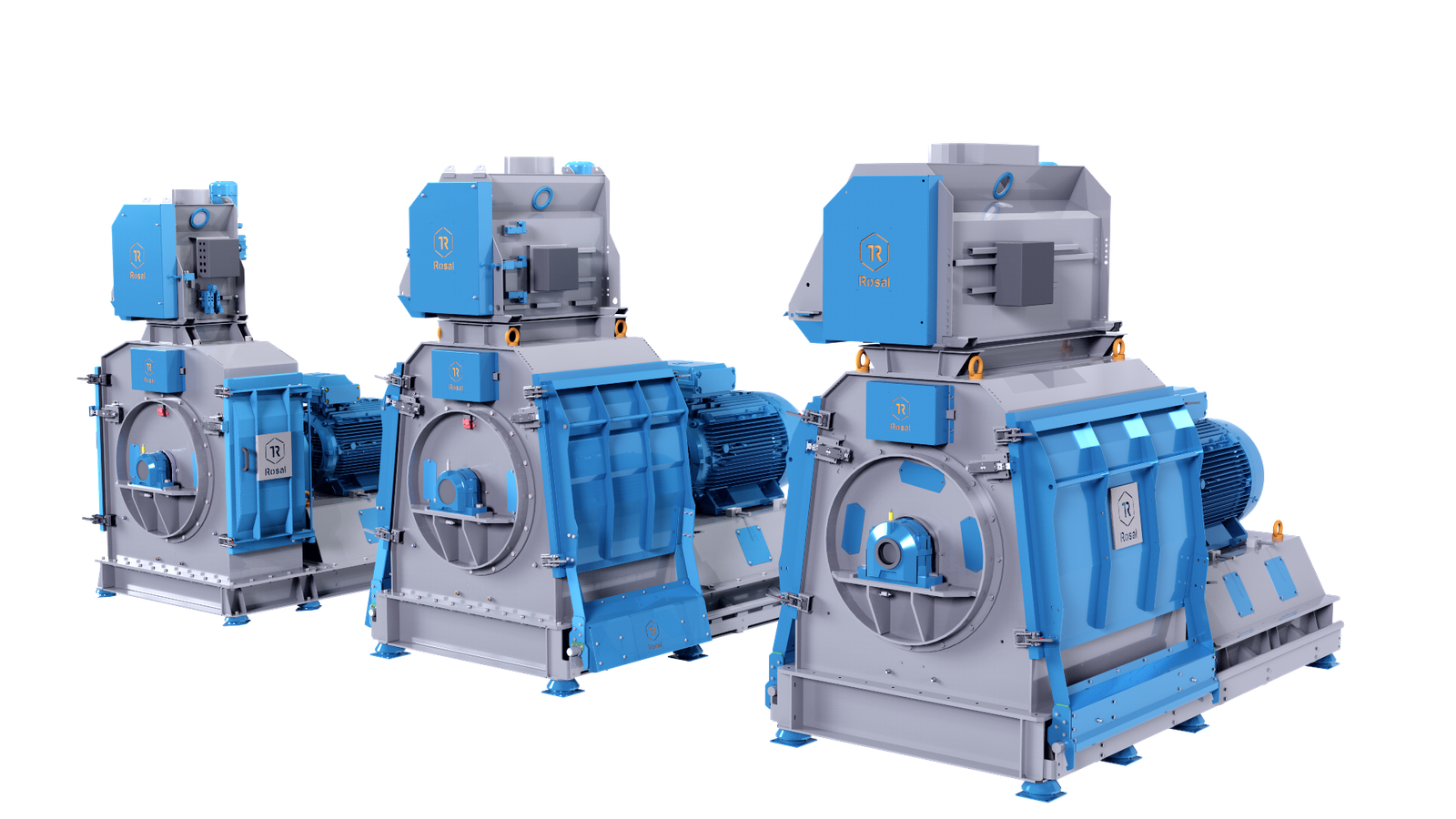

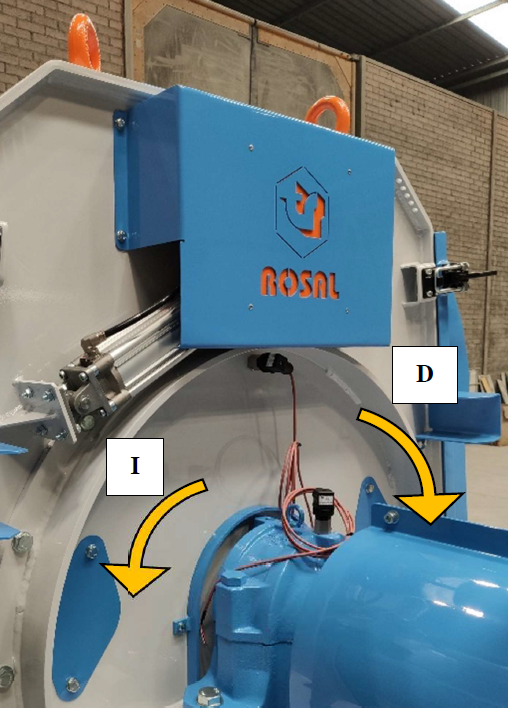

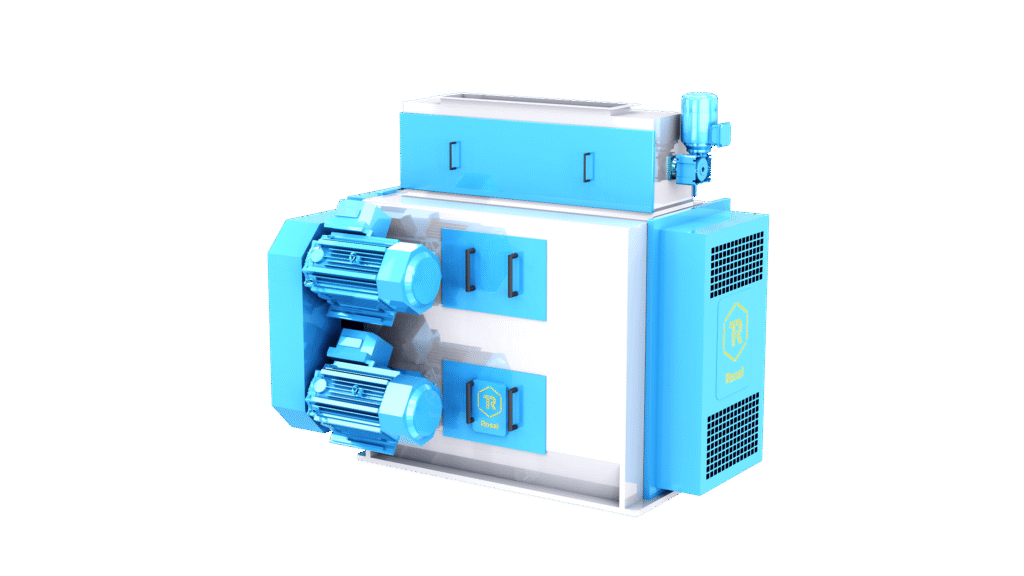

O investimento inicial relativamente baixo facilita a adoção em operações com restrições orçamentais. A facilidade de operação permite que o tamanho das partículas do produto seja alterado rapidamente através da substituição das telas. Este processo é particularmente rápido nos moinhos de martelos MMR Rosal, que possuem portas laterais que permitem um acesso rápido e seguro à câmara de moagem e, consequentemente, aos crivos. Em menos de 30 minutos, é possível substituir os crivos dos moinhos com este sistema.

A capacidade de processamento varia amplamente entre 1-50 t/h em configurações padrão, com projectos especiais que atingem até 200 t/h para aplicações de biomassa e reciclagem. Esta escalabilidade facilita a adaptação a diferentes volumes de produção sem grandes modificações no processo.

As limitações incluem um maior consumo de energia, especialmente problemático em aplicações de moagem fina, onde a eficiência pode cair para 60-70%. A geração excessiva de finos (15-25%) afecta a qualidade do produto em aplicações em que a uniformidade do tamanho das partículas é rigorosa.

O ruído de funcionamento de 85-95 dB(A) exige medidas de controlo acústico e proteção auditiva do pessoal, aumentando os custos de infraestrutura e de conformidade. O aquecimento do produto (30-50°C) pode degradar componentes sensíveis ao calor, tais como vitaminas, enzimas e compostos aromáticos.

Moinhos de rolos

Os moinhos de rolos destacam-se por uma eficiência energética superior, conseguindo reduções de consumo de 15-25% que se traduzem em poupanças operacionais significativas a longo prazo. O controlo preciso do tamanho das partículas (coeficiente de variação de 10-20%) é ideal para aplicações que exigem especificações rigorosas do tamanho das partículas.

O funcionamento silencioso (70-80 dB(A)) elimina a necessidade de tratamento acústico do ambiente e melhora as condições de trabalho. O menor aquecimento do produto (10-20°C) preserva as propriedades nutricionais e organolépticas, o que é especialmente crítico em aplicações alimentares de alta qualidade.

A produção mínima de poeiras simplifica os sistemas de extração e reduz os riscos de explosão em materiais combustíveis. Intervalos de manutenção alargados (2.000-5.000 horas) minimizam o tempo de paragem da produção e os custos de mão de obra especializada.

A principal limitação é o elevado investimento inicial (25 000-80 000 euros para capacidades equivalentes), que pode exceder os orçamentos de capital disponíveis. A sensibilidade a materiais estranhos exige sistemas de pré-limpeza eficazes, aumentando a complexidade do processo.

As limitações dos materiais fibrosos restringem as aplicações no processamento de biomassa e de subprodutos agrícolas com elevado teor de celulose. A alimentação deve ser uniforme e calibrada, exigindo sistemas de dosagem precisos que aumentam os custos de instalação.

Aplicações por sector

Setor alimentar

Na indústria alimentar, a escolha entre um moinho de martelos ou um moinho de rolos é determinada principalmente pelos requisitos de qualidade e pelas caraterísticas do material processado. Os moinhos de martelos são especialmente ideais para o processamento de especiarias, açúcar cristalizado, produtos desidratados e condimentos, onde é necessária uma redução significativa do tamanho com tolerância às variações do tamanho das partículas.

As capacidades típicas para aplicações alimentares variam entre 0,5-10 t/h para moinhos de martelos, adaptando-se à produção artesanal e semi-industrial. A facilidade de limpeza e a rápida mudança entre produtos são vantajosas em operações multi-produto com pequenos lotes.

Os moinhos de rolos dominam a produção de farinhas refinadas, maltes para cerveja e cereais processados, onde a uniformidade do tamanho do grão determina diretamente a qualidade do produto final. As capacidades comerciais variam entre 2-25 t/h, com instalações especiais que excedem 100 t/h para grandes moinhos de farinha.

A conformidade com a norma FDA 21CFR178 favorece os moinhos de rolos devido à menor contaminação cruzada e à facilidade de higienização. A preservação das propriedades nutricionais através de um menor aquecimento é fundamental em produtos premium e orgânicos, onde a degradação térmica afecta o valor comercial.

A rastreabilidade dos alimentos é facilitada com os moinhos de rolos devido à menor produção de poeiras e a um melhor controlo do processo. Os sistemas de monitorização contínua permitem a documentação dos parâmetros de controlo críticos (pressão, temperatura, tamanho das partículas) exigidos por normas como a HACCP e a BRC.

Setor dos alimentos para animais

O indústria dos alimentos para animais representa um dos mercados mais dinâmicos para ambas as tecnologias de moagem. Os moinhos de martelos mantêm a sua predominância no processamento de matérias-primas fibrosas, subprodutos agrícolas e operações de pré-moagem, onde a robustez e a flexibilidade operacional justificam os custos energéticos mais elevados.

As capacidades instaladas em fábricas de produção de rações variam tipicamente entre 1-30 t/h para moinhos de martelos, podendo atingir 50 t/h em instalações de elevada capacidade. A tolerância à humidade (8-15%) é vantajosa quando se processam matérias-primas sazonais com um teor de água variável.

Os moinhos de rolos são cada vez mais utilizados na moagem final dos principais cereais (milho, trigo, cevada), onde a digestibilidade melhorada do 8-15% tem um impacto direto na eficiência da conversão alimentar. As capacidades comerciais atingem 3-50 t/h, com uma tendência para instalações de maior escala.

A melhoria do FCR (Feed Conversion Ratio) da 3-7% com os moinhos de rolos justifica um maior investimento em operações de grande escala. Para uma exploração de 100.000 porcos de engorda, esta melhoria representa uma poupança anual de 150.000-300.000 euros em custos de alimentação.

A redução do pó nas rações melhora as condições ambientais nas explorações agrícolas e reduz as perdas de manuseamento. Os moinhos de rolos geram entre 40% e 60% menos poeiras do que os sistemas de impacto, contribuindo para a saúde respiratória dos animais e para a eficiência dos sistemas de alimentação automatizados.

Setor da biomassa

O processamento de biomassa apresenta desafios únicos que favorecem diferentes tecnologias, dependendo do tipo de material. Os moinhos de martelos dominam o processamento de aparas de madeira, resíduos florestais e pellets rejeitados, onde a capacidade de lidar com materiais fibrosos e heterogéneos é fundamental.

A tolerância à humidade do 8-15% permite o processamento de biomassa com diferentes teores de água sem degradação significativa do rendimento. As capacidades típicas variam entre 2-20 t/h para aplicações de biomassa, com projectos especiais que atingem 50 t/h para instalações de grande escala.

Os moinhos de rolos têm aplicação no processamento de grãos energéticos, resíduos agrícolas secos e operações de pré-densificação. A limitação da humidade (<12%) exige sistemas de pré-secagem que aumentam os custos de funcionamento mas melhoram a eficiência energética global.

Ambas as tecnologias permitem obter uma dimensão óptima de combustão (<3mm de acordo com a norma EN 14961), embora os moinhos de rolos proporcionem uma maior uniformidade, o que melhora a eficiência da combustão e reduz as emissões de partículas.

Preparar-se para peletização favorece os moinhos de martelos devido à maior área de superfície específica gerada pela fragmentação intensiva. O aumento da superfície específica do 20-30% melhora a coesão durante o processo de peletização e a densidade final dos pellets.

No processamento de biomassa é comum combinar moinhos de martelos e moinhos de rolos numa mesma linha de moagem. Os moinhos de martelos são utilizados na fase de pré-moagem, onde reduzem o tamanho dos materiais fibrosos ou com humidade variável, enquanto os rolos realizam a moagem final, obtendo um tamanho de partícula mais uniforme adequado para a peletização.

Esta combinação melhora a eficiência energética global, reduz a produção de poeiras e preserva a humidade do produto, resultando numa maior densidade e qualidade do pellet final.

Abaixo encontra-se uma tabela de resumo com uma recomendação do tipo de tecnologia de moagem mais adequado, dependendo do sector industrial e da aplicação específica. Esta comparação técnica permite identificar rapidamente qual o sistema - moinho de martelos ou moinho de rolos - que oferece o melhor desempenho em função do tipo de material, dos requisitos de granulometria, da capacidade de produção e dos objectivos operacionais.

| Aplicação / Setor | Material típico | Gama de produção | Objetivo de trituração | Recomendado | Justificação técnica |

|---|---|---|---|---|---|

| Alimentos para animais monogástricos | Milho, trigo, cevada, soja | Médio-Alto (10-40 t/h) | Alta digestibilidade, granulometria uniforme | Moinho de rolos | Menor desvio do tamanho das partículas (Pfost > 90 %), menos finos e melhor FCR |

| Alimentos para ruminantes | Misturas fibrosas, feno seco, cereais | Médio (5-20 t/h) | Redução de base sem pulverização | Moinho de martelos | Melhor tolerância à fibra longa e à humidade moderada |

| Biomassa (pellets, combustíveis) | Lascas, aparas, podas, resíduos secos | Médio-Baixo (2-10 t/h) | Quebra antes da peletização | Moinho de martelos | Elevada tolerância a corpos duros e a variações de humidade |

| Farinhas para consumo humano | Trigo mole, centeio, aveia | Médio-Alto (10-30 t/h) | Corte controlado e retificação homogénea | Moinho de rolos | Maior controlo da dimensão e menor temperatura do processo |

| Extrusão / peletização de animais | Farinha de ração pré-condicionada | Alta (20-50 t/h) | Retificação final antes da extrusão | Moinho de rolos | Redução da produção de finos, melhor compactação subsequente |

| Indústrias químicas / farmacêuticas | Minerais moles, excipientes | Baixa (0,5-5 t/h) | Tamanho preciso das partículas e controlo térmico | Moinho de rolos | Eficiência energética superior, controlo térmico e dispersão mínima do tamanho das partículas |

Qualidade do produto final

A qualidade do produto final é frequentemente o fator determinante na seleção da tecnologia de moagem. Os moinhos de rolos demonstram uma superioridade consistente na uniformidade do tamanho das partículas, atingindo desvios padrão 15-25% inferiores aos sistemas de impacto. Esta uniformidade tem um impacto direto na funcionalidade do produto em aplicações a jusante.

A morfologia das partículas difere significativamente entre as duas tecnologias. Os moinhos de rolos produzem partículas com formas mais regulares e superfícies lisas, enquanto os moinhos de martelos produzem partículas angulares com superfícies irregulares. Esta diferença afecta o fluxo, a compactação e as propriedades de dissolução do produto final.

Em aplicações cerealíferas, os moinhos de rolos preservam melhor o amido gelatinizável (95% vs. 85% nos moinhos de martelos), mantendo as propriedades funcionais críticas para a cozedura e processamento posterior. A fragmentação controlada minimiza os danos estruturais nos grânulos de amido e nas proteínas.

A contaminação térmica é uma preocupação crítica em produtos termossensíveis. Os moinhos de martelos podem degradar 5-10% de vitaminas termolábeis devido ao aquecimento por fricção, enquanto os moinhos de rolos limitam esta degradação a 1-3%. Em aplicações farmacêuticas e nutracêuticas, esta diferença pode determinar a viabilidade comercial do produto.

A área de superfície específica gerada favorece os moinhos de martelos, que produzem aumentos de 20-30% em relação aos rolos. Esta caraterística é vantajosa em aplicações em que a taxa de dissolução ou a reatividade química são factores críticos de desempenho.

A segregação do tamanho das partículas durante o manuseamento e armazenamento é minimizada com produtos de moinho de rolos devido à distribuição mais estreita do tamanho. A redução da segregação melhora a homogeneidade das misturas e a consistência da dosagem em processos automatizados.

Flexibilidade operacional

A flexibilidade operacional refere-se à capacidade dos sistemas de moagem para se adaptarem a alterações nas matérias-primas, especificações do produto ou procura.

Os moinhos de martelos são notáveis por permitirem ajustes rápidos do tamanho das partículas em apenas 15 a 30 minutos, através da substituição dos crivos. Isto torna-os particularmente úteis para pequenos lotes ou para manusear uma grande variedade de produtos.

Por outro lado, os moinhos de rolos podem alterar a granulometria durante o funcionamento graças a sistemas hidráulicos ou pneumáticos, o que evita paragens. No entanto, este processo requer pessoal mais especializado.

Em termos de gamas de trabalho, os moinhos de martelos funcionam bem entre 20% e 120% da sua capacidade nominal, enquanto os moinhos de rolos funcionam bem entre 40% e 110%, embora sejam mais limitados nos extremos de funcionamento.

Em termos de materiais, os moinhos de martelos são mais versáteis: podem processar entre 15 e 20 tipos diferentes, tolerando variações de humidade e a presença de contaminantes. Os moinhos de rolos, por outro lado, exigem matérias-primas mais uniformes e secas. Além disso, os moinhos de martelos podem arrancar imediatamente, enquanto os moinhos de rolos requerem 5 a 10 minutos de aquecimento.

Ambos os sistemas são compatíveis com a automatização, embora os rolos ofereçam maior precisão e normalização. São, portanto, mais adequados para processos contínuos e escaláveis, enquanto os martelos são valorizados pela sua robustez e capacidade de trabalhar com materiais difíceis.

Conclusões finais

A escolha entre um moinho de martelos e um moinho de rolos dependerá de muitos factores específicos do processo de produção, tais como o tipo de material a moer, a capacidade necessária, os custos de funcionamento e as caraterísticas desejadas do produto final. Ambos os sistemas têm vantagens e limitações que os tornam mais adequados para determinadas aplicações e condições. Para facilitar uma avaliação mais precisa e informada, apresenta-se de seguida um quadro-resumo que detalha as principais diferenças e os aspectos-chave de cada tecnologia.

| Aspeto | Moinho de martelos | Moinho de rolos |

|---|---|---|

| Princípio de funcionamento | Impacto direto com martelos rotativos | Compressão e cisalhamento entre rolos |

| Velocidade de funcionamento | Elevado (1500-3600 rpm) | Baixa (100-300 rpm) |

| Consumo de energia | 10-16 kWh/tonelada, até 25 kWh/tonelada | 8-12 kWh/tonelada (15-25% menos do que os martelos) |

| Controlo da granulometria | Gama 0,5-10 mm, coeficiente de variação 25-40% | Gama 0,1-5 mm, coeficiente de variação 10-20% |

| Geração de coimas | Alta (15-25% partículas <0,5 mm) | Baixa (partículas 5-12% <0,5 mm) |

| Custos de manutenção | Mais frequente, substituição do martelo a cada 200-500 horas | Menos frequente, manutenção a cada 2000-5000 horas |

| Temperatura gerada | Aumento de 30-50°C | Aumento de 10-20°C |

| Ruído operacional | Elevado (85-95 dB(A)) | Baixo (70-80 dB(A)) |

| Flexibilidade de ajustamento | Mudança rápida de ecrã (15-30 minutos) | Regulação hidráulica/pneumática contínua e ininterrupta |

| Aplicações típicas | Materiais fibrosos, biomassa, reciclagem | Produção em grande escala, alimentos, minerais |

| Investimento inicial | Relativamente baixo (15 000-50 000 euros) | Superior (25 000-80 000 euros) |

| Vantagens | Versátil, robusto, ajuste rápido | Eficiência energética, controlo preciso |

| Limitações | Maior consumo de energia, mais multas geradas | Sensível a materiais estrangeiros, investimento elevado |

Perguntas frequentes (FAQ)

Qual é a principal diferença entre um moinho de martelos e um moinho de rolos?

O moinho de martelos tritura o material através de golpes rápidos e fortes com martelos rotativos, enquanto o moinho de rolos tritura o material comprimindo-o e esmagando-o entre dois rolos de rotação lenta.

Qual é o moinho que consome menos energia?

O moinho de rolos é mais eficiente em termos energéticos, consumindo entre 15% e 25% menos energia do que o moinho de martelos, o que pode traduzir-se em poupanças de produção significativas.

Que moinho produz um tamanho de partícula mais uniforme?

O moinho de rolos oferece um controlo mais preciso do tamanho das partículas, obtendo um tamanho de partícula mais uniforme com menos partículas muito pequenas (finas).

Qual é o melhor moinho para materiais fibrosos ou com elevada humidade?

O moinho de martelos é mais adequado para materiais fibrosos e materiais com humidade variável, uma vez que pode lidar melhor com estas caraterísticas sem danos.

Qual é mais ruidoso e gera mais calor?

O moinho de martelos gera mais ruído (85-95 dB) e aumenta mais a temperatura do produto do que o moinho de rolos, o que pode afetar a qualidade de certos materiais sensíveis ao calor.

O que é mais fácil e de manutenção menos frequente?

O moinho de rolos requer menos manutenção e os seus componentes duram mais tempo, enquanto o moinho de martelos necessita de substituir os martelos com maior frequência.

Qual é o moinho mais flexível na alteração do tamanho da moagem?

O moinho de martelos permite alterar rapidamente o tamanho das partículas mudando as telas, enquanto o moinho de rolos pode ajustar o tamanho sem parar a máquina, mas requer pessoal mais especializado.

Qual é o investimento inicial mais elevado?

Geralmente, o moinho de rolos tem um investimento inicial mais elevado do que o moinho de martelos, embora a longo prazo possa ser mais rentável devido à sua eficiência e menor manutenção.

Em que sectores são estes moinhos mais utilizados?

Os moinhos de martelos são comuns nas indústrias que processam biomassa, reciclagem e alimentação animal, enquanto os moinhos de rolos são preferidos na produção de farinha, alimentos processados e minerais.

Como é que a escolha do moinho afecta o ambiente?

O moinho de rolos gera menos poeira, ruído e calor, contribuindo para um ambiente de trabalho mais saudável e um menor impacto ambiental em comparação com o moinho de martelos.