Na indústria de fabricação de rações, o coeficiente de variação no processo de mistura tornou-se uma referência quase automática para avaliar a qualidade de uma mistura. É citado em auditorias, utilizado para validar equipamentos e, em muitos casos, empregado como argumento definitivo para aceitar ou rejeitar uma instalação. No entanto, a realidade na fábrica demonstra que esse indicador, por si só, diz menos do que parece.

O problema não é o coeficiente de variação em si, mas a forma como ele é interpretado. Reduzir a qualidade da mistura a um único valor numérico, sem analisar como ele foi obtido nem quais variáveis intervieram, geralmente leva a conclusões erradas e, muitas vezes, a decisões técnicas pouco acertadas.

O CV é uma ferramenta útil, mas apenas quando se compreende o seu alcance e, acima de tudo, as suas limitações.

O que mede o coeficiente de variação

Do ponto de vista estatístico, o coeficiente de variação expressa a dispersão de um componente dentro de uma mistura em relação ao seu valor médio. Em termos práticos, permite saber até que ponto os diferentes pontos da mistura contêm proporções semelhantes de um determinado ingrediente.

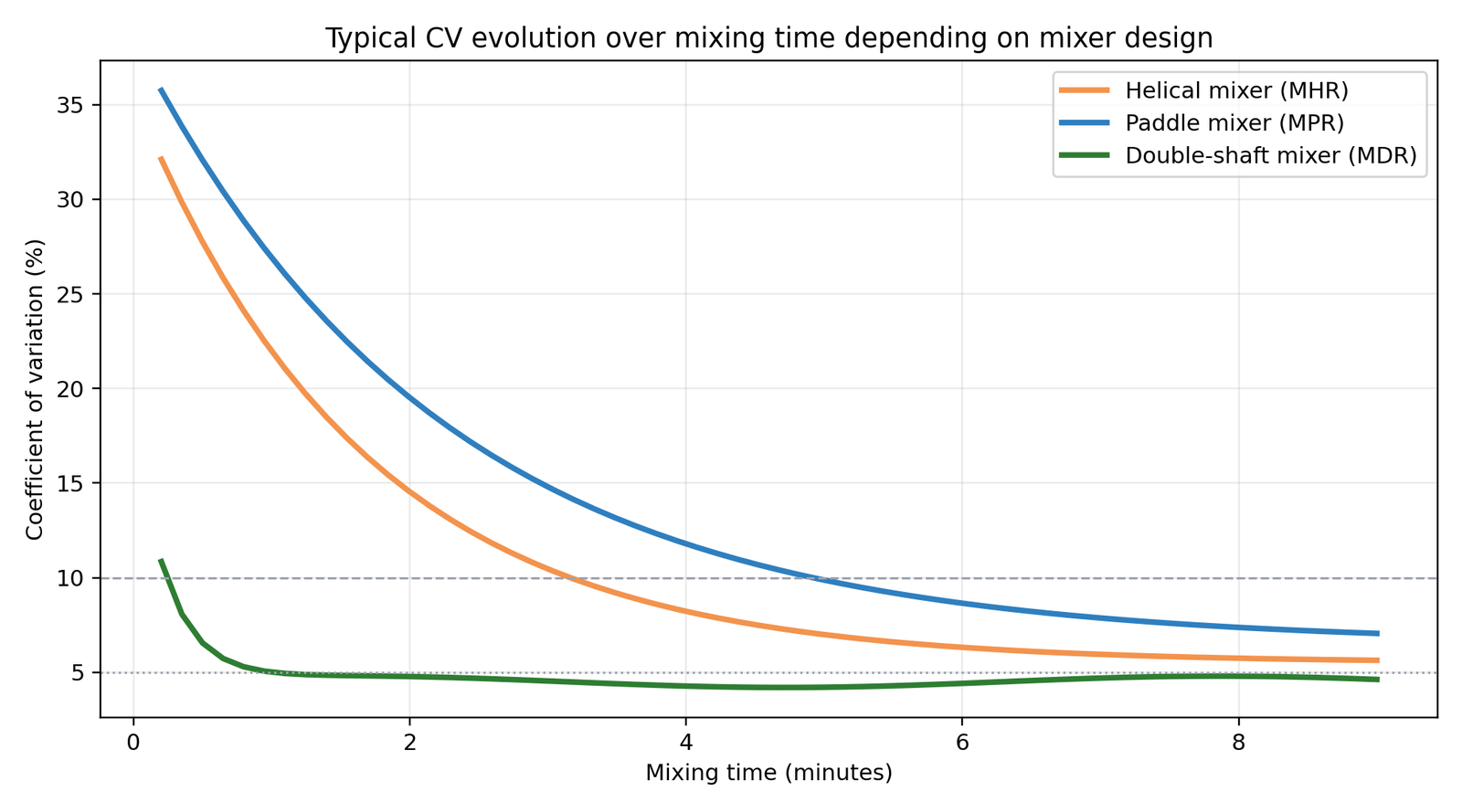

Na prática industrial, foram estabelecidos intervalos que servem como referência. Valores abaixo de 5 % são geralmente associados a misturas de alta homogeneidade; entre 5 % e 10 % são considerados aceitáveis; acima desse limite, começam a surgir problemas que exigem a revisão do processo. Esses intervalos, amplamente utilizados no setor, são úteis como orientação, mas não podem ser analisados isoladamente.

Um CV baixo não garante, por si só, que a mistura esteja correta em todas as fases posteriores do processo. Da mesma forma, um CV um pouco mais elevado nem sempre implica uma falha do misturador. O segredo está em entender o que condicionou esse resultado.

O CV como resultado de um sistema, não de uma máquina

Um dos erros mais comuns na fábrica é atribuir diretamente o valor do coeficiente de variação da mistura ao equipamento de mistura. Na realidade, o CV é o resultado final de um sistema completo no qual intervêm múltiplas variáveis.

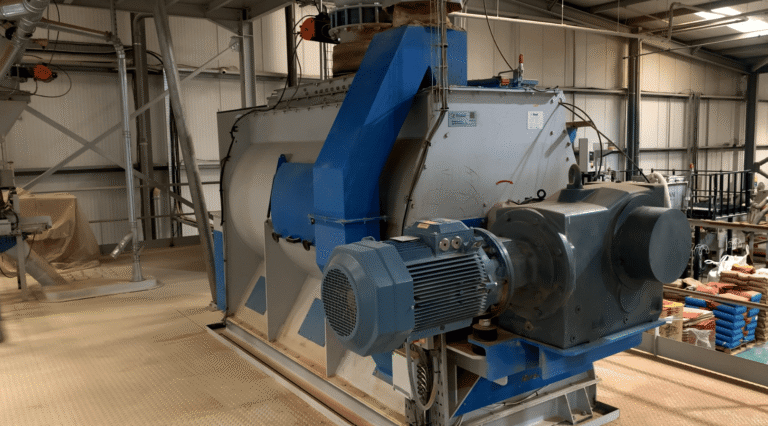

O design do misturador é, sem dúvida, um fator determinante. O tipo de equipamento, a geometria do rotor, a relação entre o comprimento e o diâmetro da cuba ou a capacidade útil real influenciam diretamente a dinâmica do produto durante a mistura. Dois misturadores com o mesmo volume nominal podem comportar-se de maneira muito diferente se o seu design interno não for comparável.

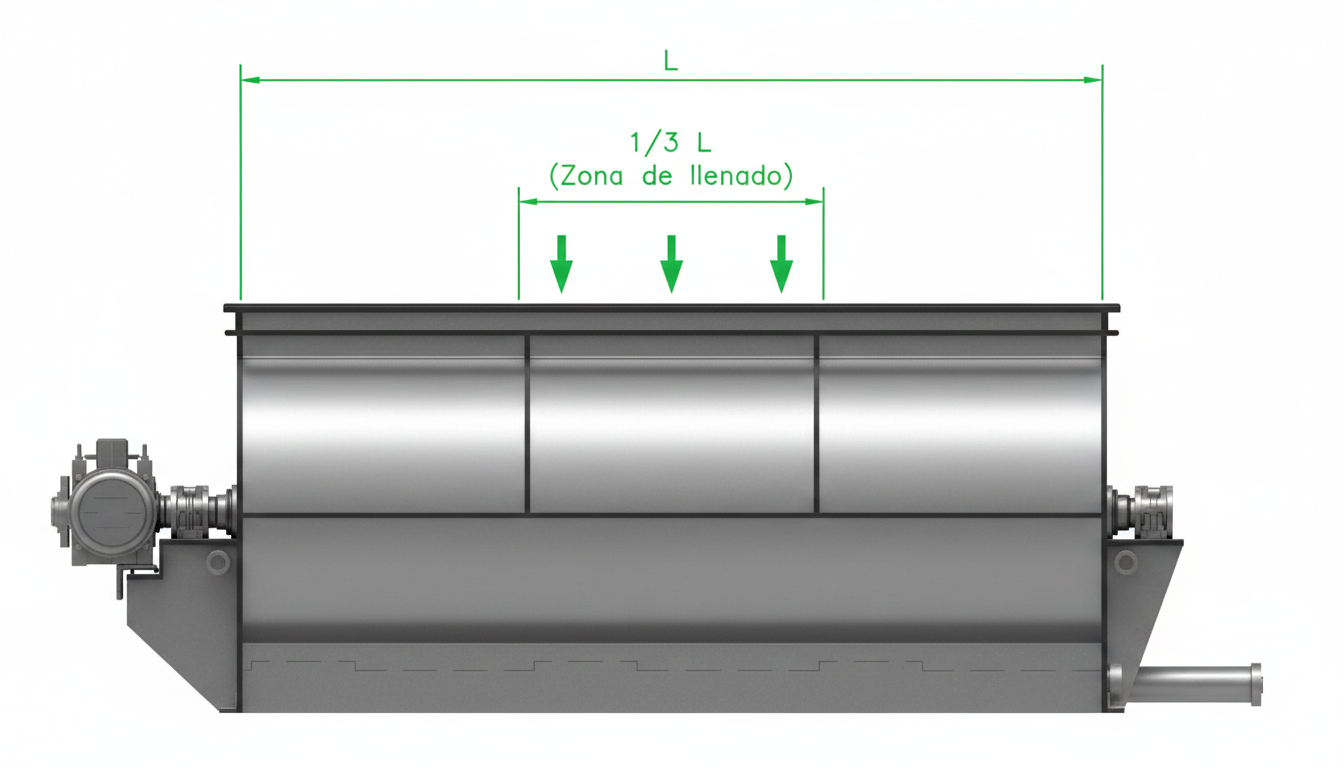

A isso soma-se a forma de enchimento. A distribuição inicial dos ingredientes condiciona todo o processo posterior. Quando o produto entra descentrado ou excessivamente concentrado num ponto, são geradas zonas de acumulação que o rotor nem sempre consegue compensar, por mais que se prolongue o tempo de mistura. Em misturadores horizontais, a experiência na fábrica demonstra que uma carga distribuída preferencialmente no terço central do comprimento da cuba favorece uma estabilização mais rápida do fluxo interno. Este tipo de enchimento reduz a formação de zonas mortas iniciais e permite que o rotor gere mais rapidamente os movimentos axiais e radiais necessários para uma mistura homogénea.

O tempo, precisamente, é outro dos grandes equívocos. Existe a crença de que aumentar o tempo de mistura melhora automaticamente a homogeneidade. Na prática, uma vez atingido o ponto ideal, prolongar o ciclo geralmente resulta em maior consumo de energia e, em alguns casos, no início da segregação, especialmente quando existem diferenças significativas de densidade ou tamanho das partículas.

O papel crítico das características do produto

Nem todas as fórmulas se comportam da mesma forma no misturador, e essa é uma realidade que muitas vezes é ignorada. A densidade dos ingredientes, a sua granulometria, o teor de humidade ou a presença de líquidos influenciam diretamente o resultado final.

Misturas formadas por componentes de densidades semelhantes tendem a homogeneizar-se mais facilmente. Por outro lado, quando se combinam ingredientes muito diferentes, o risco de segregação aumenta, tanto durante a mistura como na descarga.

A granulometria desempenha um papel semelhante. Diferenças acentuadas no tamanho das partículas dificultam a estabilidade da mistura, mesmo quando o CV inicial está correto. A isso somam-se fatores como a humidade ou a viscosidade, especialmente relevantes em fórmulas com adição de líquidos. Uma dosagem mal distribuída pode deteriorar rapidamente a homogeneidade obtida.

Mesmo a eletricidade estática, em determinadas condições, pode provocar aderências internas que afetam o comportamento do produto e distorcem os resultados da amostragem.

| Parâmetro do produto | Condição favorável | Condição desfavorável | Impacto no CV |

|---|---|---|---|

| Densidade dos ingredientes | Densidades semelhantes entre componentes | Grandes diferenças de densidade | Menor dispersão e CV mais baixo |

| Granulometria | Partículas de tamanho homogéneo | Diferenças acentuadas de tamanho | Maior risco de segregação |

| Relação densidade-tamanho | Coerente (partículas grandes mais leves ou pequenas mais densas) | Incoerente | Instabilidade do CV |

| Distribuição de finos | Controlada | Excesso de finos ou pó | Elevada variabilidade do CV |

| Comportamento durante a descarga | Fluxo uniforme | Separação por camadas | Currículo inicial correto, mas instável |

| Repetibilidade entre lotes | Alta | Baixa | Dificuldade em validar o processo |

A ordem de incorporação dos ingredientes

Além das características físicas de cada componente, a ordem em que os ingredientes são incorporados ao misturador tem uma influência direta na homogeneidade final da mistura. Um mesmo conjunto de matérias-primas pode resultar em coeficientes de variação muito diferentes se o processo de carregamento não estiver corretamente definido.

Na prática industrial, os macroingredientes constituem a base da mistura e devem ser incorporados em primeiro lugar. Esses componentes, normalmente farinhas de cereais, representam a maior parte do volume e geram uma matriz sobre a qual se distribuem os demais ingredientes.

Depois de carregados os macroingredientes, adicionam-se os minerais e corretores, que geralmente apresentam densidades superiores. A sua incorporação numa base já formada facilita a sua dispersão e reduz o risco de acumulações localizadas.

Os aditivos, microingredientes e produtos medicinais devem ser incorporados numa fase posterior, quando a mistura já apresentar um certo grau de homogeneidade. Adicioná-los demasiado cedo ou sem uma base suficiente aumenta significativamente o risco de variabilidade no CV.

Por fim, a adição de líquidos — óleos, gorduras, aminoácidos ou água — deve ser feita de forma controlada e, de preferência, através de sistemas de pulverização. Uma distribuição irregular dos líquidos não só afeta o coeficiente de variação, como também pode alterar o comportamento reológico do produto e favorecer a segregação posterior.

Definir e respeitar uma ordem de incorporação coerente permite reduzir os tempos de mistura necessários, melhorar a repetibilidade do processo e obter valores de CV mais estáveis entre lotes.

Medir bem é tão importante quanto misturar bem

Ao analisar o coeficiente de variação na mistura, é fundamental distinguir entre um problema real do processo e um erro na forma de medir a homogeneidade. Uma parte significativa dos coeficientes de variação considerados “ruins” não tem origem no processo de mistura, mas sim numa medição incorreta. O marcador utilizado para avaliar a homogeneidade é determinante.

Na prática industrial, os microtracers e certos oligoelementos oferecem resultados fiáveis, uma vez que são distribuídos de forma representativa na mistura. Por outro lado, parâmetros como proteínas, cálcio ou vitaminas não são adequados para este tipo de análise. A sua utilização conduz frequentemente a valores enganosos, seja devido à sua própria variabilidade, seja devido ao seu comportamento físico durante o processo.

A amostragem é outro ponto crítico. Colher poucas amostras, concentrá-las num único momento ou extraí-las sempre do mesmo ponto invalida qualquer análise posterior. Um protocolo correto implica múltiplas colheitas, bem distribuídas no tempo e realizadas na descarga do misturador ou no sistema de transporte associado.

Sem uma amostragem rigorosa, o CV perde o seu valor como indicador técnico.

| Aspeto | Amostragem incorreta | Amostragem correta |

|---|---|---|

| Número de amostras | Muito poucas amostras (normalmente 2–3) | Mínimo 8, normalmente 10 amostras |

| Momento da amostragem | Tirada num único instante | Tomadas a intervalos regulares de tempo |

| Ponto de captação | Sempre no mesmo ponto | Durante o descarregamento ou transporte de extração |

| Representatividade do lote | Parcial e tendencioso | Representativa do conjunto do lote |

| Sensibilidade à segregação | Muito elevada | Controlada e minimizada |

| Valor de CV obtido | Enganoso ou pouco repetível | Confiável e repetível |

| Interpretação do processo | Conclusões incorretas sobre o desempenho do misturador | Diagnóstico correto da qualidade da mistura |

Quando um CV muito baixo é realmente significativo

Em condições controladas, é possível atingir coeficientes de variação abaixo de 5%. No entanto, este tipo de resultados só é realmente significativo quando se verificam determinadas condições: um misturador com as dimensões adequadas, um enchimento próximo da sua capacidade útil, ingredientes com características físicas compatíveis e um processo estável e repetível.

Buscar esses valores em fórmulas complexas, com alta proporção de microingredientes ou com grandes diferenças de densidade, geralmente gera expectativas pouco realistas. Nesses casos, um CV ligeiramente superior, mas estável e repetível, pode ser tecnicamente mais valioso do que um resultado pontual excepcional.

Características operacionais dos misturadores de hélices

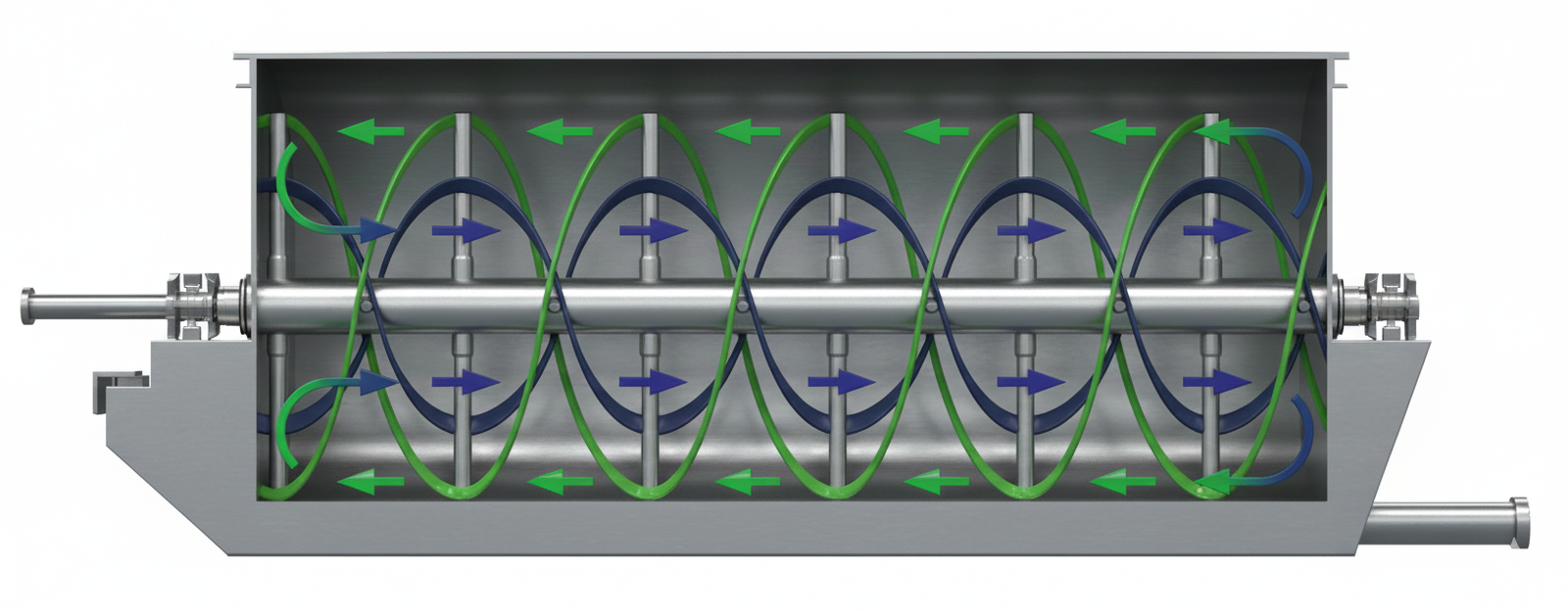

As misturadores horizontais de hélices caracterizam-se por um design orientado para gerar um fluxo contínuo e controlado do produto no interior da cuba. Ao contrário de outros sistemas, o rotor de dupla hélice impulsiona o material tanto no sentido axial como radial, favorecendo uma redistribuição constante dos componentes ao longo de todo o volume útil.

Este tipo de design permite trabalhar com altos graus de enchimento, normalmente entre 80% e 100% da capacidade útil, sem prejudicar a qualidade da mistura. Nestas condições, a energia aplicada é transmitida de forma mais homogénea ao produto, o que contribui para obter coeficientes de variação baixos e, acima de tudo, estáveis.

Outra característica relevante é a capacidade de integrar a adição de líquidos de forma controlada. Quando a injeção é realizada corretamente, os misturadores de hélices permitem incorporar pequenas quantidades de líquidos sem gerar aglomerações ou zonas super-humedecidas, mantendo a regularidade do processo.

Do ponto de vista operacional, os tempos de mistura costumam situar-se em intervalos moderados, o que permite um bom equilíbrio entre produtividade, consumo energético e homogeneidade final. Este comportamento torna os misturadores de hélices especialmente adequados para processos que exigem repetibilidade e controlo contínuo da qualidade.

A evolução do coeficiente de variação de acordo com o tipo de misturadora

Analisar o coeficiente de variação no processo de mistura apenas como um valor final pode levar a interpretações incompletas do processo de mistura. Na prática industrial, é muito mais revelador observar como o CV evolui ao longo do tempo e como essa evolução depende do design do misturador.

Os diferentes tipos de misturadores apresentam comportamentos claramente diferenciados. No caso dos misturadores de eixo duplo, a intensidade inicial da mistura provoca uma redução muito rápida do coeficiente de variação nos primeiros instantes do ciclo. Este tipo de equipamento atinge valores baixos de CV em muito pouco tempo, o que pode ser vantajoso em determinadas aplicações. No entanto, uma vez atingido esse ponto, a curva tende a estabilizar-se rapidamente, com uma margem de melhoria limitada e uma maior sensibilidade a variações no enchimento ou na formulação.

Nas misturadores de pás duplas ou de eixo duplo, o coeficiente de variação sofre uma redução muito acentuada nos primeiros instantes do ciclo de mistura. A elevada intensidade do movimento gerado pelos dois eixos contrarrotativos provoca uma rápida redistribuição dos ingredientes, permitindo atingir valores baixos de CV em tempos muito curtos. Este comportamento é especialmente eficaz quando é necessária uma homogeneização rápida ou quando o processo impõe tempos de mistura muito limitados. No entanto, uma vez atingido esse nível inicial de homogeneidade, a melhoria posterior do CV tende a ser mais reduzida, e o resultado final pode mostrar uma maior sensibilidade a variações no enchimento, na formulação ou na ordem de incorporação dos ingredientes.

Os misturadores de hélices apresentam um comportamento diferente. A redução do coeficiente de variação é mais progressiva, mas também mais regular. À medida que o tempo de mistura avança, o CV diminui continuamente até atingir valores estáveis e reprodutíveis. Este tipo de evolução reflete um equilíbrio entre a intensidade da mistura e o controlo do fluxo interno do produto, o que se traduz numa boa homogeneidade final e, acima de tudo, numa maior estabilidade do processo entre lotes.

Nas misturadores de pás, a diminuição do coeficiente de variação costuma ser mais lenta. Embora seja possível atingir valores aceitáveis, o tempo necessário para isso é maior e o CV final tende a ficar acima do obtido com outros projetos. Esse comportamento é especialmente visível em formulações com diferenças significativas de densidade ou granulometria, onde o mecanismo de mistura baseado em empurrar e virar é menos eficiente.

A comparação entre as curvas revela um aspeto fundamental: nem todos os misturadores reduzem o CV da mesma forma nem com a mesma estabilidade. Enquanto algumas tecnologias priorizam uma redução rápida inicial, outras oferecem uma diminuição mais controlada e sustentada ao longo do tempo. Do ponto de vista do processo, essa estabilidade é fundamental, pois um CV ligeiramente superior, mas repetível, costuma ser preferível a um valor muito baixo obtido pontualmente.

Por esse motivo, a escolha de um misturador não deve basear-se apenas no valor mínimo do coeficiente de variação alcançável, mas na forma da curva completa, no seu ponto de estabilização e no seu comportamento face a variações normais de funcionamento. Compreender esta evolução permite ajustar corretamente os tempos de mistura, otimizar o consumo energético e garantir uma homogeneidade constante na produção.

Conclusão

O coeficiente de variação na mistura não deve ser entendido como um fim em si mesmo, mas como uma ferramenta de diagnóstico dentro de um processo mais amplo. Uma boa mistura não termina quando se atinge um determinado valor estatístico. O descarregamento, o transporte posterior e a integração com o resto da linha influenciam a qualidade final do produto.

Analisado com critério técnico, o coeficiente de variação permite detectar desvios, otimizar tempos de processo e ajustar o projeto da instalação. Utilizado de forma simplificada, corre o risco de se tornar um número vazio.