A higiene das fábricas de rações é o primeiro elo da cadeia global de segurança alimentar. A contaminação nesta fase inicial pode comprometer a saúde animal e, por extensão, pôr em risco a segurança dos alimentos que chegam à mesa do consumidor.

Numa indústria em que a rastreabilidade e a confiança são essenciais, manter condições de higiene óptimas é muito mais do que uma obrigação legal: é uma questão de competitividade, reputação e sustentabilidade.

Relatórios europeus (EFSA/RASFF) mostram que a alimentação animal é um elo crítico na cadeia ‘da exploração agrícola até à mesa’, com notificações recorrentes de micotoxinas, Salmonela e poluentes químicos; por conseguinte, a UE exige HACCP e rastreabilidade específicos do sector.

Um único incidente pode resultar em custos que variam entre 100 000 e 2 milhões de euros, tendo em conta as perdas de produtos, o tempo de paragem da produção, os processos de descontaminação, as sanções regulamentares e os danos para a reputação (de acordo com a análise da indústria e casos documentados, como o Crise da dioxina de 1999).

Além disso, a contaminação dos alimentos para animais não tem apenas um impacto económico: o seu efeito espalha-se por toda a cadeia alimentar, afectando a saúde pública e provocando crises sanitárias internacionais.

Para um gerente de fábrica ou gerente de produção, a higiene deve ser entendida não apenas como um requisito regulamentar, mas como um investimento estratégico em eficiência e segurança.

Um número de estudos da indústria, incluindo aqueles por GMP+ International e a IFIFIF (International Feed Industry Federation), estimam um retorno sobre o investimento (ROI) entre 3:1 e 7:1 para programas de higiene industrial corretamente implementados.

Este retorno deriva da redução de resíduos, do aumento da vida útil do equipamento, da melhoria da produtividade e da prevenção de incidentes potencialmente incapacitantes.

Num contexto global de requisitos regulamentares e de mercado cada vez mais rigorosos, a higiene industrial tornou-se um indicador de excelência operacional. As empresas que a integram na sua estratégia não se limitam a cumprir a lei: lideram o mercado, ganham em fiabilidade e reforçam a confiança dos clientes, consumidores e autoridades.

Quadro regulamentar internacional

As normas de higiene dos alimentos para animais variam de região para região, mas têm o mesmo objetivo: garantir a segurança ao longo de toda a cadeia alimentar.

A nível europeu, o Regulamento (CE) n.º 183/2005 estabelece os requisitos gerais de higiene e rastreabilidade, enquanto em Espanha, o Real Decreto 821/2008 adapta estes requisitos ao contexto nacional, definindo os procedimentos de registo, autorização e controlo dos estabelecimentos de fabrico.

Nos Estados Unidos, o Lei de Modernização da Segurança Alimentar (FSMA) marca uma abordagem preventiva semelhante, baseada no princípio da “prevenção em vez da correção”, e incorpora controlos específicos para a produção de alimentos para animais.

A nível internacional, organismos como a FAO e a IFIF (Federação Internacional da Indústria dos Alimentos para Animais) promovem a harmonização das normas através do Código de Práticas do Codex Alimentarius sobre a Boa Alimentação Animal, que serve de referência mundial para os sistemas de gestão da segurança dos alimentos para animais.

Em conjunto, estes regulamentos formam um quadro de responsabilidade partilhada entre produtores, fornecedores e autoridades, que procura garantir que cada fase do processo - desde a receção das matérias-primas até à expedição do produto final - mantém os mais elevados padrões de higiene e controlo.

As sanções por incumprimento na UE podem atingir 600 000 euros, para além da perda de certificações internacionais como GMP+, FAMI-QS ou ISO 22000.

Em mercados altamente regulamentados, estas certificações são requisitos de entrada para grandes integradores e distribuidores.

Agentes patogénicos e contaminantes na indústria dos alimentos para animais

Os principais riscos biológicos nas fábricas de alimentos para animais incluem bactérias como Salmonella spp., Escherichia coli y Clostridium perfringens, bem como os fungos produtores de micotoxinas.

Estes microrganismos podem ser introduzidos através de matérias-primas contaminadas, sistemas de transporte ou resíduos acumulados em equipamentos e silos.

A Salmonella é particularmente preocupante devido à sua capacidade de sobreviver mais de 12 meses em ambientes secos e formam biofilmes em superfícies de metal ou plástico, o que dificulta a sua remoção através da limpeza convencional. Uma vez presente, pode facilmente espalhar-se através do pó ou do transporte pneumático, contaminando diferentes áreas da fábrica.

E. coli, embora seja normalmente um indicador de contaminação fecal e não um agente patogénico direto, aponta para deficiências na higiene das matérias-primas ou no processo de limpeza.

Por seu lado, Clostridium perfringens, formadora de esporos, pode resistir ao tratamento térmico e proliferar em áreas com acumulação de resíduos orgânicos ou com fraca ventilação.

Quanto aos fungos, espécies como Aspergillus, Fusarium y Penicillium geram micotoxinas - aflatoxinas, zearalenona, fumonisinas - que representam um risco para a saúde animal e humana.

A FAO estima que até 25 % de matérias-primas agrícolas podem ter níveis detectáveis de micotoxinas, especialmente quando os grãos são armazenados com humidade elevada ou sem ventilação adequada.

Os riscos químicos derivam de resíduos de detergentes, metais pesados ou poluentes industriais como as dioxinas; enquanto os riscos físicos estão associados a corpos estranhos, poeiras ou fragmentos de metal gerados durante a trituração ou o transporte.

| Tipo de poluente | Exemplos | Factores determinantes | Impacto |

|---|---|---|---|

| Produtos biológicos | Salmonela, E. coli, micotoxinas | Humidade elevada, armazenamento prolongado, resíduos orgânicos | Risco zoonótico e perda de produtos |

| Produtos químicos | Resíduos de limpeza, metais pesados, dioxinas | Dosagem incorrecta, contaminação cruzada, desgaste do equipamento | Toxicidade e sanções regulamentares |

| Físicos | Fragmentos de metal, poeiras, pedras | Desgaste do equipamento, transporte inadequado | Danos mecânicos e rejeição de lotes |

Prevenção em todas as fases do processo

O controlo da higiene deve abranger todas as fases da produção, desde a receção até à expedição final.

Receção

A receção das matérias-primas é um dos pontos mais vulneráveis do processo.

Cada lote deve ser submetido a uma inspeção visual, a uma verificação documental e a uma amostragem representativa antes da descarga.

Os fornecedores devem ser aprovados e possuir certificados de qualidade e análises microbiológicas recentes, incluindo a ausência de Salmonela em 25 g e teores de micotoxinas dentro dos limites da AESA.

Recomenda-se a utilização de um sistema de controlo de acesso e de limpeza dos veículos, com lavagem automática das rodas e das tremonhas. Além disso, as superfícies de descarga devem ser limpas entre lotes para evitar a contaminação cruzada. Todas as informações sobre os lotes (fornecedor, data, número da amostra e resultados das análises) devem ser registadas num sistema de rastreabilidade digital que permita rastrear a origem de quaisquer incidentes.

Uma amostragem mínima de 1 kg por 25 toneladas de matéria-prima garante a representatividade estatística. As matérias-primas que não cumpram as normas devem ser rejeitadas ou isoladas para nova análise.

Armazenamento

O armazenamento adequado dos ingredientes e do produto intermédio é fundamental para manter a segurança e a estabilidade nutricional. As condições ambientais devem ser mantidas dentro de intervalos controlados: humidade relativa entre 60-65 % e temperatura inferior a 25 °C; estas condições impedem o crescimento de fungos e a formação de condensação.

Devem ser instalados sensores de temperatura e humidade com registo contínuo, integrados no sistema de gestão ambiental da fábrica. Os armazéns devem ter pressão positiva em relação às áreas externas e uma renovação de ar mínima de 6 volumes/hora. A ventilação forçada e a rotação correta do inventário de acordo com o princípio FIFO (First In, First Out) são essenciais para evitar o envelhecimento dos lotes.

O controlo de pragas deve ser subcontratado a empresas certificadas, com inspecções semanais e registos documentados. A limpeza a seco (aspirar e varrer) é prioritária em relação à limpeza húmida para evitar problemas de humidade residual e crescimento microbiano.

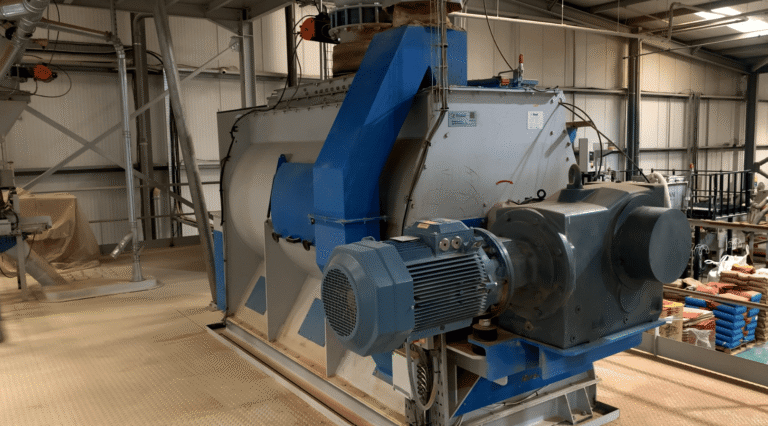

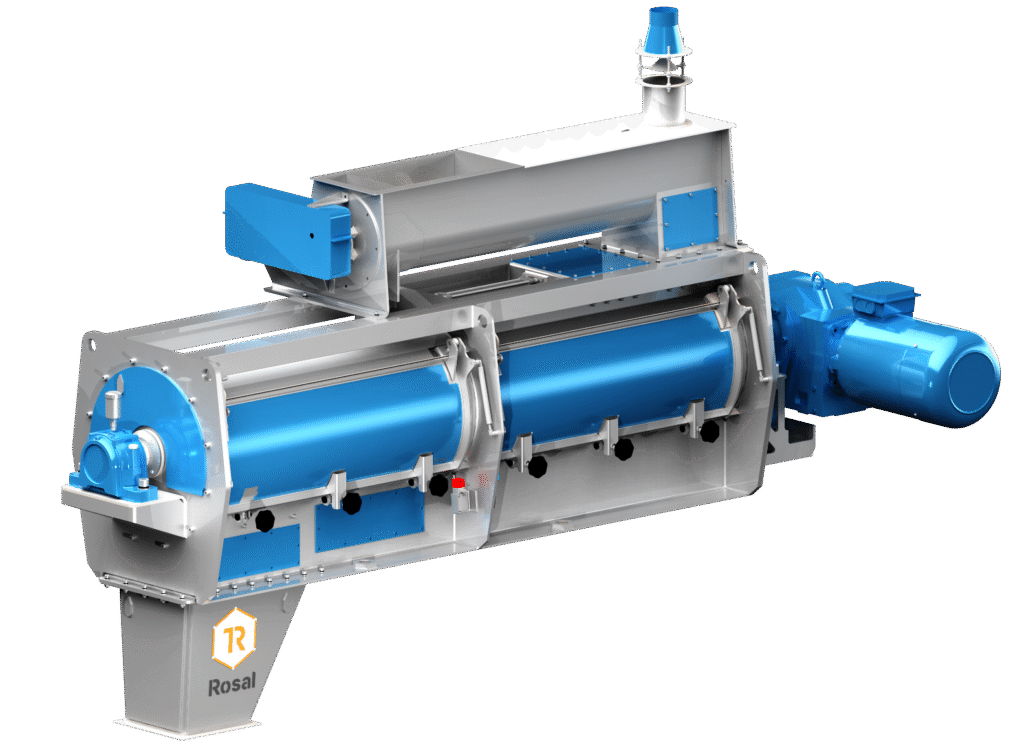

Misto

A sala de mistura representa um dos pontos mais críticos na prevenção da contaminação cruzada, especialmente quando tanto os alimentos medicamentosos como os convencionais são produzidos na mesma linha.

Devem ser aplicados procedimentos rigorosos de sequenciação dos lotes, começando sempre pelos produtos de menor risco microbiológico e terminando com os de maior carga ou complexidade.

Entre cada lote, o equipamento deve ser submetido a uma limpeza mecânica e a uma aspiração completa do material residual.

A inspeção visual e a recolha de amostras da superfície (esfregaço) devem verificar a ausência de resíduos visíveis ou microbiológicos antes do início do ciclo seguinte.

A precisão da mistura também influencia a segurança: a distribuição desigual de aditivos ou conservantes pode criar microzonas com um elevado risco de contaminação ou degradação.

Por conseguinte, a verificação da homogeneidade deve ser efectuada pelo menos uma vez por semana através da análise do coeficiente de variação (CV < 5 %).

Toda a operação deve ser documentada e auditada segundo procedimentos operacionais normalizados (SOP), com registos automáticos no sistema de controlo da produção.

Peletização e Higienização Térmica

O processo de granulação é uma etapa crítica do ponto de vista microbiológico.

Antes da peletização, o alimento passa por um desinfetante, onde o vapor saturado é injetado a uma pressão controlada.

Este tratamento eleva a temperatura do produto entre 75 °C e 85 °C durante 90-120 segundos, assegurando a inativação da maioria dos microrganismos patogénicos, em particular Salmonella spp. y E. coli. Ao contrário do acondicionador tradicional, que tem como objetivo melhorar a qualidade física do granulado, o desinfetante foi concebido especificamente para a redução microbiana, prolongando o tempo de retenção térmica do produto. Nestas condições, consegue-se uma redução superior a 99,9 % da flora bacteriana vegetativa.

A conceção do higienizador deve garantir uma distribuição homogénea do vapor e uma retenção suficiente do produto, evitando pontos frios ou acumulações que possam comprometer a eficiência térmica.

Arrefecimento, triagem e expedição

O arrefecimento após a peletização deve remover os condensados e evitar a recontaminação do produto. A utilização de ventilação forçada, de drenos limpos e a limpeza regular dos crivos garantem a qualidade final dos alimentos para animais.

Durante a expedição, os camiões, as tremonhas e o equipamento de carga devem apresentar certificados de limpeza e desinfeção actualizados, e as operações devem ser registadas com a data, o lote e o destino final.

| Estágio | Controlo principal | Parâmetros críticos | Frequência recomendada |

|---|---|---|---|

| Receção | Inspeção e amostragem | Certificados, Salmonela, micotoxinas | Cada lote |

| Armazenamento | Controlo ambiental | Humidade 60-65 %, ventilação | Semanal |

| Misto | Prevenção da contaminação cruzada | Limpeza entre lotes | Diário |

| Peletização | Tratamento térmico com desinfectantes | ≥ 75 °C | Por lote |

| Arrefecimento / Crivagem | Remoção de condensados | Ventilação e limpeza das malhas | Todos os turnos |

| Expedição | Verificação dos veículos | Certificados de limpeza | Cada carga |

Desinfectantes e parâmetros de aplicação

A seleção dos produtos químicos deve cumprir o Regulamento (UE) 528/2012 relativo aos produtos biocidas e seguir as recomendações da Agência Europeia dos Produtos Químicos (ECHA).

Os tempos de contacto e as concentrações são variáveis críticas para a eficácia do processo. Uma concentração insuficiente ou um tempo de exposição reduzido pode permitir a sobrevivência dos microrganismos, enquanto que uma concentração excessiva pode gerar resíduos ou danificar as superfícies.

Por conseguinte, os programas de limpeza devem especificar dosagens, temperaturas, tempos e métodos de aplicação exactos e a sua conformidade deve ser regularmente verificada através de testes microbiológicos.

| Desinfetante | Concentração | Tempo de contacto | Aplicação |

|---|---|---|---|

| Hipoclorito de sódio | 100-200 ppm | 5-10 min | Superfícies gerais |

| Amónios quaternários | 200-400 ppm | 10-15 min | Equipamento de processamento |

| Peróxido de hidrogénio | 0,5-3 % | 5-20 min | Áreas críticas |

| Álcool isopropílico | 70 % | 30 s | Pequenas ferramentas |

A eficácia da desinfeção deve ser validada por controlos microbiológicos sistemáticos, que confirmem a redução da carga microbiana após cada ciclo de limpeza.

Os valores de referência recomendados são:

-

Contagem total de aeróbios mesófilos: < 100 CFU/cm².

-

Enterobacteriaceae: ausência em 25 cm².

-

Salmonella spp.: ausência em 25 cm².

O cumprimento destes critérios demonstra a eficácia dos programas de higiene e constitui prova documental para auditorias ou certificações (GMP+, ISO 22000, FAMI-QS).

Tecnologia e automatização da higiene

As fábricas modernas integram tecnologias automatizadas e sistemas de controlo digital que reduzem o risco de intervenção humana e aumentam a reprodutibilidade e a rastreabilidade das operações de limpeza.

Estas ferramentas permitem uma abordagem orientada para os dados, garantindo a coerência dos resultados e optimizando a utilização dos recursos.

- Os sistemas CIP (Clean in Place) são um exemplo claro desta automatização: permitem a limpeza interna de equipamentos e tubagens sem desmontagem, reduzindo o tempo de paragem até 50 % e o consumo de água e produtos químicos em 20 a 40 %.

Ao funcionarem de forma programada e controlada eletronicamente, os sistemas CIP garantem uma dosagem precisa dos detergentes, temperaturas homogéneas e tempos de contacto suficientes, evitando erros humanos e aumentando a segurança microbiológica. - A desinfeção por radiação UV-C (254 nm) estabeleceu-se como uma tecnologia complementar eficaz para o tratamento do ar e das superfícies em áreas críticas.

Com um dose mínima efectiva de 40 mJ/cm². e exposições de 15-30 segundos, consegue uma redução superior a 99 % dos microrganismos vegetativos, sem deixar resíduos químicos.

A sua aplicação é especialmente útil em condutas de ventilação, câmaras de armazenamento e áreas onde não é possível utilizar água ou desinfectantes líquidos. - Os sensores IoT (Internet of Things) permitem uma monitorização ambiental contínua, com uma precisão de ±0,5 °C para a temperatura e ±2 % para a humidade relativa, transmitindo os dados em tempo real aos sistemas de monitorização.

Estes sensores podem detetar desvios antes de se tornarem um problema operacional, automatizar alarmes e manter registos digitais auditáveis.

Paralelamente, os filtros HEPA garantem uma óptima qualidade do ar, com uma eficiência de 99,97 % para partículas de 0,3 µm ou superior, impedindo a introdução de poeiras ou esporos de fungos nas zonas limpas.

Todos estes parâmetros são integrados em sistemas de gestão e supervisão ERP ou SCADA, permitindo uma monitorização digital centralizada, o controlo remoto dos ciclos de limpeza e a rastreabilidade total de cada operação.

Graças a esta digitalização, as fábricas podem documentar a conformidade com os protocolos em tempo real, gerar alertas automáticos e demonstrar a eficácia das suas medidas a auditorias ou a clientes internacionais.

Cultura organizacional e formação

A biossegurança nas fábricas de alimentos para animais depende tanto da tecnologia como do comportamento humano. Nenhum sistema automatizado substitui a disciplina higiénica e a formação contínua do pessoal.

Cada trabalhador deve receber um mínimo de 40 horas de formação inicial em higiene industrial e 16 horas de formação anual de reciclagem, abrangendo práticas de limpeza, controlo da contaminação cruzada e utilização segura de produtos químicos. Além disso, todo o pessoal-chave (operadores, supervisores e técnicos de qualidade) deve ser certificado por organismos reconhecidos, como a ENAC ou a AENOR, de acordo com normas como a GMP+ ou a ISO 22000.

O desempenho da cultura de higiene pode ser medido por indicadores (KPI) que permitem a monitorização e a melhoria contínua.

Nas instalações de referência, considera-se ótimo manter mais de 95 % das amostras microbiológicas conformes e uma conformidade superior a 98 % nas actividades de limpeza e desinfeção programadas.

Além disso, o objetivo de “365 dias sem incidentes de poluição” tornou-se um padrão de excelência no sector.

Paralelamente, as auditorias internas devem garantir que 100 % do pessoal com funções críticas são certificados em higiene e segurança alimentar.

Estas métricas - inspiradas em diretrizes internacionais como a Guia de Biossegurança do IFIF 2024 e o Norma GMP+ B2- fornecer uma visão quantificável da maturidade da organização em matéria de higiene e permitir-lhe demonstrar, com provas, a eficácia do seu sistema de gestão a auditorias internacionais ou a clientes.

Casos históricos

Os incidentes históricos demonstram o impacto global da falta de higiene dos alimentos para animais:

- Crise da dioxina (Bélgica, 1999): contaminação por óleos industriais; mais de 500 milhões de euros de prejuízos e suspensão temporária das exportações.

- Contaminação por melamina (China, 2008): adulteração química para simular proteínas; mais de 300 000 pessoas afectadas e várias mortes.

- Surtos de salmonelas (UE, 2010-2020): após a aplicação rigorosa dos controlos HACCP, os surtos foram reduzidos em mais de 50 % % (AESA).

Estas crises levaram à criação de quadros internacionais mais rigorosos e à adoção de programas de biossegurança harmonizados (FAO-IFIFFI).

Vantagens económicas e competitivas

O investimento em higiene industrial gera benefícios tangíveis em termos de eficiência operacional e redução de riscos. Estudos de casos publicados por fabricantes e fornecedores de tecnologia mostram reduções de 20-50% em tempo de limpeza e poupanças relevantes de água e produtos químicos através da otimização do CIP e da normalização dos protocolos, com aumentos da capacidade disponível e melhorias na sustentabilidade. As poupanças e os retornos dependem do processo, do grau de automatização e do ponto de partida, mas a tendência é consistente: menos tempo de inatividade, menos consumo e melhor rastreabilidade.

Paralelamente, a atenuação dos riscos ligados aos principais contaminantes do sector, como as micotoxinas (FAO/EEA confirmam presença significativa, (deteção frequente e excedências em fracções de culturas relevantes) e Salmonella (elevada persistência em ambientes secos), proporciona continuidade empresarial e resiliência reputacional, factores críticos em auditorias e relações B2B.

A higiene na indústria dos alimentos para animais é um investimento estratégico que combina segurança, produtividade e reputação comercial.

A conformidade com a legislação e a adoção de sistemas tecnológicos de ponta -CIP, IoT, UV-C, filtros HEPA- aumentam a competitividade e garantem a segurança ao longo de toda a cadeia da exploração agrícola até à mesa.

Num contexto global em que as exigências de rastreabilidade e de biossegurança são cada vez maiores, as fábricas que apostam na prevenção, na digitalização e na cultura higiénica estarão mais bem preparadas para enfrentar as auditorias internacionais e consolidar a confiança dos clientes e dos consumidores.